浅析纵梁冲压模具自动化设计

2022-07-26彭文虎陆静易

彭文虎,陆静易,韦 毅,黄 锃

(柳州五菱汽车工业有限公司,广西柳州 545007)

1 引言

纵梁类冲压件作为汽车车架上的重要结构件,目前仍大量采用手工方式进行生产,生产节拍较低,人工劳动强度大,制约了生产成本的降低。随着人工成本的不断上涨,冲压生产已经由人工生产逐渐向自动化生产过渡,如多工位生产模式、级进模生产模式、串联线机器手抓取生产模式。对于外覆盖件、地板类等大中型制件目前已基本实现自动化生产,但相对复杂、细长的纵梁类冲压件还未普及自动化生产。对于纵梁类冲压件自动化生产,需解决制件的定位稳定性、制件感应问题、制件卡在下模、废料排出困难等问题。介绍了某车型后纵梁冲压工艺及自动化生产的模具结构,对纵梁类冲压件自动化生产问题提出了解决方案,满足了串联线机器手抓取自动化生产要求。

2 制件结构分析

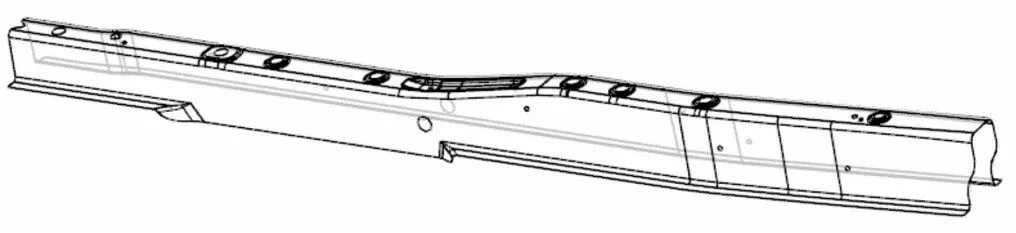

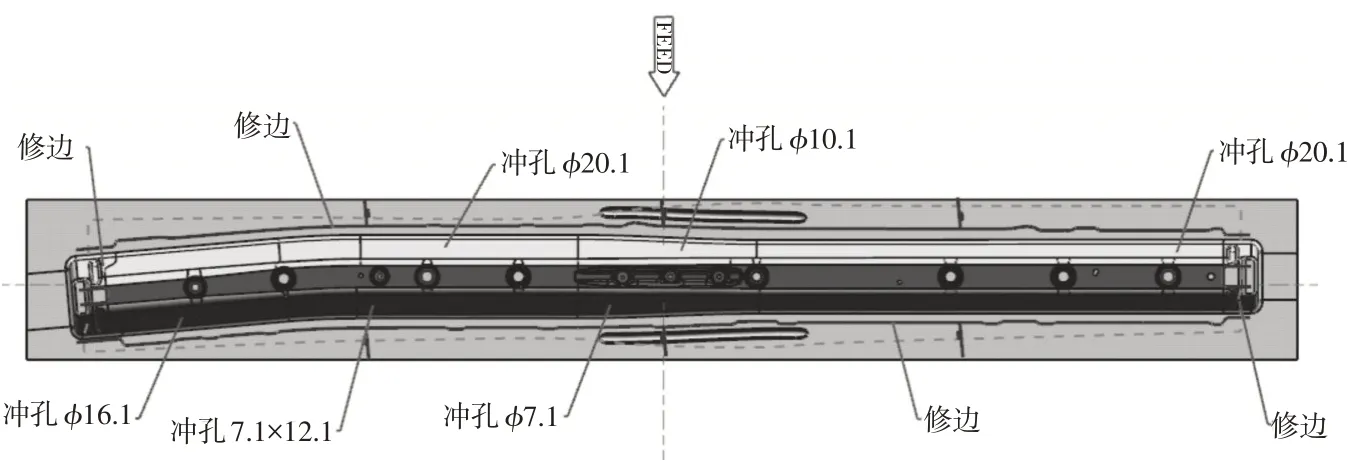

某车型后纵梁如图1所示,材质为B280VK,料厚为1.5mm,外形尺寸为1,660×152×142mm 顶面两个面之间存在30mm 的高度差,此处容易产生起皱缺陷。且制件不是直的,大端头侧壁面摆了5°的角,制件容易扭曲。制件顶面和侧壁都有孔,两侧壁拔模角均为3°。

图1 后纵梁

3 冲压工艺分析

根据制件结构及特点,冲压工艺定为4 工序,如图2 至图5 所示:OP10 拉 伸→OP20 切 边 冲 孔→OP30翻边侧整形→OP40侧切边冲孔侧冲孔。其中OP10侧壁型面相对于制件外扒了30°,再通过OP30侧整形整到制件所需的角度。

图2 OP10拉伸

图5 侧切边冲孔侧冲孔

4 模具结构设计

4.1 拉伸模结构

自动化生产的模具,对冲压完成后制件的位置稳定性要求较高,以便机械手能抓取制件顺利放入下一工序模具上。该车型后纵梁顶面型面相对简单,冲孔平台凸包高度只有3mm,中部凹筋深度也只有5mm。在冲压完成后,机床滑块向上运动及压边圈回程的过程都会产生一定的振动,制件容易在前后方向及左右方向产生窜动,位置稳定性无法保证。

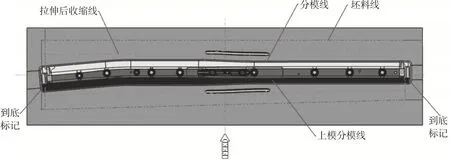

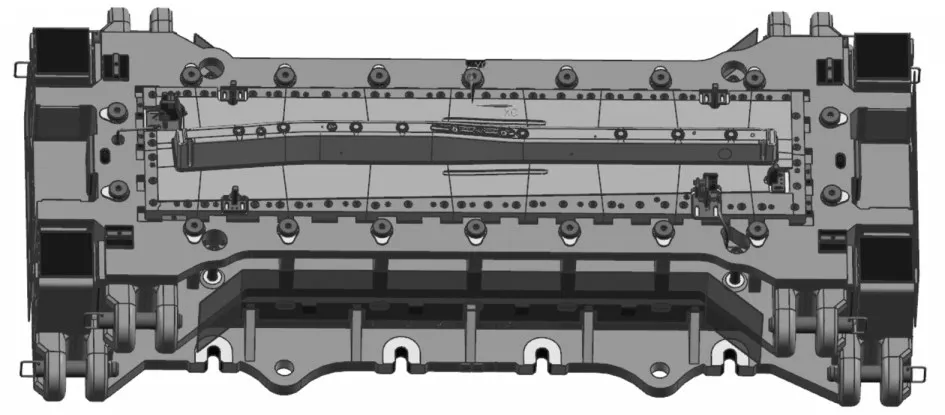

为解决OP10制件冲压后位置稳定性问题,OP10 在工艺补充面上做了如下设置:

(1)压料面在制件顶面存在高度差的斜面对应区域设置拉伸筋,拉伸筋高度为6mm,宽度为12mm,如图6所示。

图6 OP10拉伸筋位置示意图

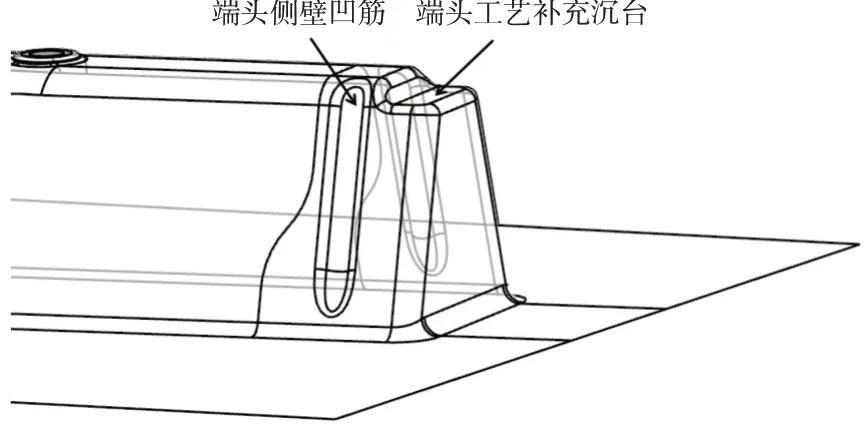

(2)两端头侧壁工艺补充面上设置凹筋,凹筋的宽度为20mm,深度为8mm,顶面工艺补充面做一个沉台,沉台深度为10mm,如图7所示。

图7 OP10端头工艺补充示意图

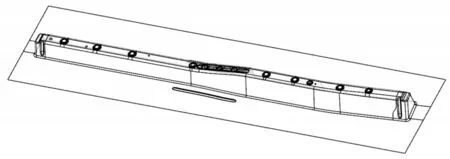

OP10 拉伸模上设置的两段拉伸筋,能有效防止制件前后窜动;两端头顶面设置的沉台结构及侧壁凹筋能有效防止制件左右窜动,从而保证了制件的位置稳定性,如图8所示。

图3 OP20切边冲孔

图4 OP30翻边侧整形

图8 拉伸模结构图

4.2 切边冲孔模结构

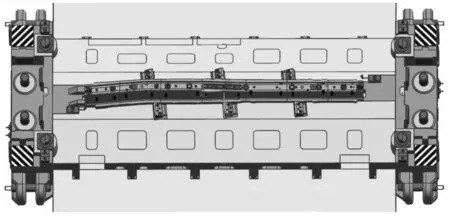

OP10 拉伸模上设置的两段拉伸筋,两端头顶面设置的沉台结构及侧壁凹筋不仅可以保证OP10制件的位置稳定性,同时也可以确保OP20定位的稳定性,如图9所示。

图9 切边冲孔模结构图

纵梁类制件容易产生扭曲、回弹等缺陷,OP10制件放入OP20模具型腔内,很难与凸模完全贴合,如果离空过大,则传感器无法感应到制件。冲压自动化生产过程中,如传感器不能稳定地感应到制件,则会导致自动化生产无法顺畅进行。传统的固定式传感器安装方式,如传感器安装位置过低,容易感应不到制件;如为了感应到制件,传感器安装位置高出凸模,则会压坏传感器。如取消或者屏蔽传感器,则有可能导致制件放不到位就进行冲压,甚至压双件,导致模具损坏。

为此,该模具设计了一种传感器浮动机构,如图10所示。传感器浮动机构主要由传感器固定块、限位挡板、弹簧组成,传感器可以通过限位挡板调整传感器固定块浮出凸模型面的高度,OP20压件过程中,制件会先接触传感器的固定块,从而保护了传感器不被压坏。

图10 传感器浮动机构

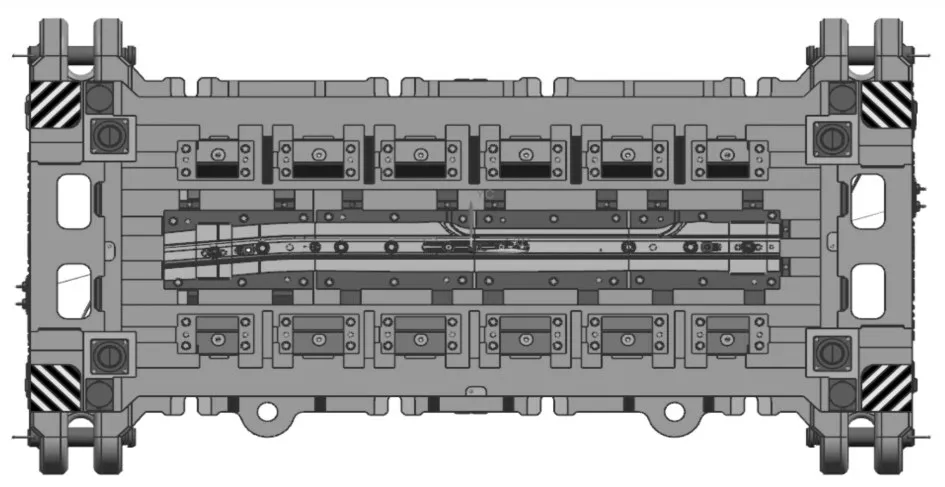

4.3 翻边侧整形模结构

因制件侧壁拔模角只有3°,翻边侧整形工序采用侧整形结构,如图11所示。翻边侧整形工序因整改侧壁扒口,有时会采用负角度进行侧整形,制件容易卡下模,机器手很难将制件抓取出来。传统手工线的顶料装置通过气缸进行顶料,如图12所示,气缸的进出气通过手动控制或者机床飞轮的角度进行控制。该顶料方式如果进气量调整过大,容易把制件顶飞出凸模型面,进气量调整过小,制件未脱离凸模,机器手抓取不出来。

图11 翻边侧整形模结构

图12 手工线顶料方式

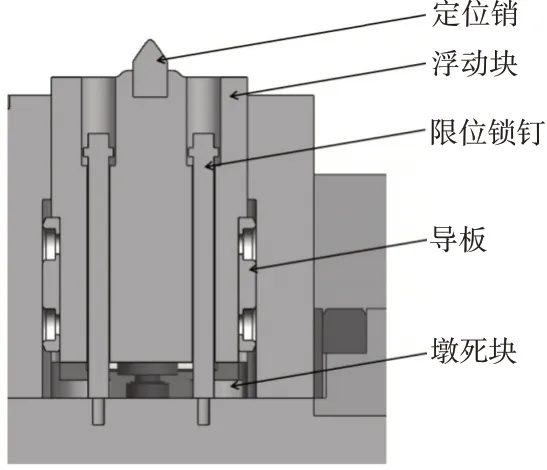

为保证制件能被顺利顶出,在凸模定位销处设置两个浮动块。浮动块机构如图13 及图14 所示,浮动块周圈设置4个导板与凸模进行导向,通过两个限位螺钉进行限位,底部设置2 个氮气缸和4 个墩死块。浮动块浮出凸模10mm,当OP20 制件放入OP30 模腔时,主要靠两个浮动块进行支撑和浮动块上的两个定位销进行定位。上模往下运动时,上模压料芯首先接触制件和两个浮动块,再把制件和浮动块压到凸模上,保证制件和凸模顶面完全贴合,斜楔镶块再进行翻边和整形。翻边整形完成后,压料芯往上运动时,两个浮动块把制件顶出凸模型面,与凸模分离,此时机器手可以顺畅的抓取出制件。

图13 浮动块机构示意图Ⅰ

图14 浮动块机构示意图Ⅱ

4.4 制件抓取

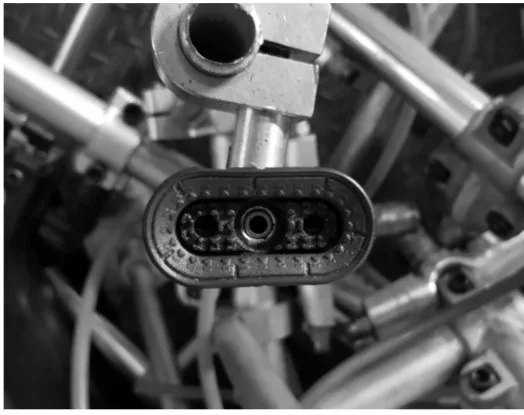

因纵梁类制件比较细长,且制件顶面冲孔较多,机器手端拾器上采用外形较大的圆形扁平吸盘不好布置,且容易漏气,应选用椭圆扁平吸盘或者吸力更强的永磁吸盘,如图15和图16所示,增加机器手抓取制件的稳定性和避免制件在抓取过程中掉落的风险。

图15 椭圆扁平吸盘

图16 永磁吸盘

4.5 模具结构强度

因纵梁类制件比较细长,模具设计得也比较细长,而机床台面上的废料坑设置又比较大,模具会有很大一部分悬空在废料坑上。为保证模具受力强度,悬空在机床废料坑上的模具筋条需加强,主筋厚度由40mm 增加到50mm,副筋厚度由30mm 增加到40mm,如图17所示。

图17 模具筋条加强示意图

4.6 废料排出

切边及冲孔废料能否顺利排出也是纵梁类制件自动化生产的关键问题。为保证废料滑出角度能达到25°,模具的闭合高度相比于手工线要进行相应加高。切边及冲孔凹模刃口底部需要加大让空,保证每次冲切废料都能顺利排出,避免废料堆积。对于一些冲孔废料难以滑出到机床外的,也可以充分利用机床上的废料坑,模具设计时将废料直接排入废料坑。

5 结束语

本文结合后纵梁冲压自动化生产容易出现的问题给出了相应的解决方案:

(1)在拉伸工艺补充面及压料面上设置筋条,增加拉伸模及切边冲孔模的定位稳定性。

(2)在切边冲孔模及翻边整形模上设置传感器浮动机构,能稳定感应到制件。

(3)在翻边整形模上设置顶料浮动块,避免了制件卡在下模的风险。

(4)机器手端拾器上选用椭圆扁平吸盘及永磁吸盘可以增加机器手抓取制件的稳定性和避免制件在抓取过程中掉落的风险。

(5)对于模具结构强度及废料排出问题给出了建议。