基于内置差分电容的电缆接头局放检测技术研究

2022-07-26徐明忠欧阳本红贾晓刚朱祖华

徐明忠,夏 荣,欧阳本红,贾晓刚,陈 杰,刘 洋,臧 磊,朱祖华

(1.中国电力科学研究院有限公司,湖北武汉 430074;2.浙江图维科技股份有限公司,浙江杭州 310027;3.国网江苏省电力有限公司,江苏南京 211106)

0 引言

近年来,我国城市化进程不断加快,城市电缆化率快速增长。其中电缆接头是电缆系统中较关键的设备,电缆接头由于绝缘安全裕度小、施工质量要求高等特点,成为电缆线路中最容易发生故障的地方[1]。绝缘劣化是导致电缆接头发生故障的主要原因之一,主要表现为绝缘层不断发展的电树枝[2-3],因此如何预防和避免电缆及其附件的突发性故障成为该领域研究人员的重要课题[4-5]。

局部放电是电缆接头绝缘状态劣化的重要表征,同时也是导致绝缘进一步劣化的原因[6]。电缆接头发生局部放电时,除了会发生电荷的转移和电能的损耗,还会出现物理、化学相关效应,如产生光、热、超声波、电磁辐射以及化学反应等,这些伴随现象为局部放电的检测提供了依据[7-9]。目前电缆接头局部放电的检测方法主要分两大类型:一种是电测法,主要采用两类传感器,一是以罗氏线圈测量原理为基础,主要包括电磁耦合法、电感耦合法、方向耦合法[10-15]等;二是以电容耦合原理为基础,主要包括脉冲电流法、差分法、电容耦合法[16-19]。另一种是非电测法,主要包括声测法、光测法、化学检测法、温度测量法[20-24]等。

本文介绍一种基于差分电容的电缆接头局放检测技术,通过多次、多点、多类型试验,进行大量的数据分析比较,验证该方法的安全性和有效性,并在电缆接头附件及海缆软接头局放检测方面进行了有效的应用。

1 电缆接头特性

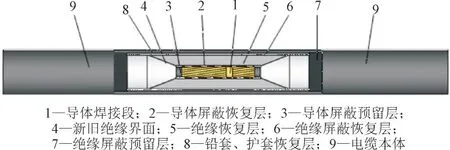

电缆连接方式主要分硬接头(典型的预制式电缆接头)和软接头2 种。其中硬接头电场控制采用几何结构法,接头与电缆之间为配装方式,所用的绝缘料为硅橡胶或三元乙丙橡胶制成,与电缆绝缘料是2 种介质,会产生界面,绝缘界面往往是电场易变的地方,一但有杂质、气隙等,其绝缘性能会显著下降,成为电缆附件绝缘的最薄弱环节[25]。硬接头结构如图1 所示。

图1 硬接头结构示意图Fig.1 Structural diagram of hard joint

软接头主要应用于海底电力电缆连接,软接头与电缆本体组成部分为相同的材料,恢复电缆本体的连接后,接头绝缘与电缆绝缘之间会形成类似硬接头上的反应力锥形态。软接头结构示意图如图2所示。

图2 软接头结构示意图Fig.2 Structure diagram of soft joint

2 内置差分容式局放检测技术验证

2.1 技术简介

内置差分容式局放检测技术主要设备由局放传感器、局放主机、信号采集器及监测软件组成。其中局放传感器采用差分容式局放传感器,安装在电缆接头的主绝缘半导电层外侧,通过电容耦合直接采集局放信号,在不改变绝缘结构和电气性能前提下,对接头内部局放信号进行连续监测。通过局放专家库数据分析,统计最大放电量、放电次数、放电位置等参数,用户可以随时掌握电缆附件内部局放量大小和变化趋势,有效评估电缆运行安全性。

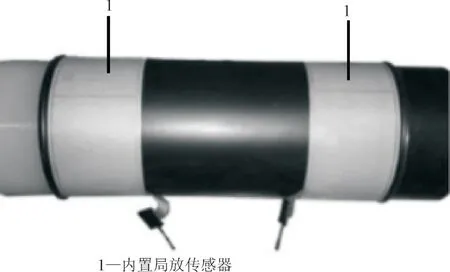

内置差分电容传感器采用柔性电路板表层镀金工艺,具有材质柔软、抗氧化等优点。现场安装时将传感器环包在接头外半导电层局放高发区域,然后恢复铜屏蔽,整个传感器形成一个圆柱面。该传感器基于差分电容原理,当接头主绝缘发生局部放电时,局放信号由高压侧向地电位屏蔽铜网侧传递,容式传感器精准捕捉到覆盖区域的局放信号,同时可屏蔽接头外部干扰。该内置容式传感器安装如图3 所示。

图3 传感器安装位置示意图Fig.3 Diagram of sensor installation position

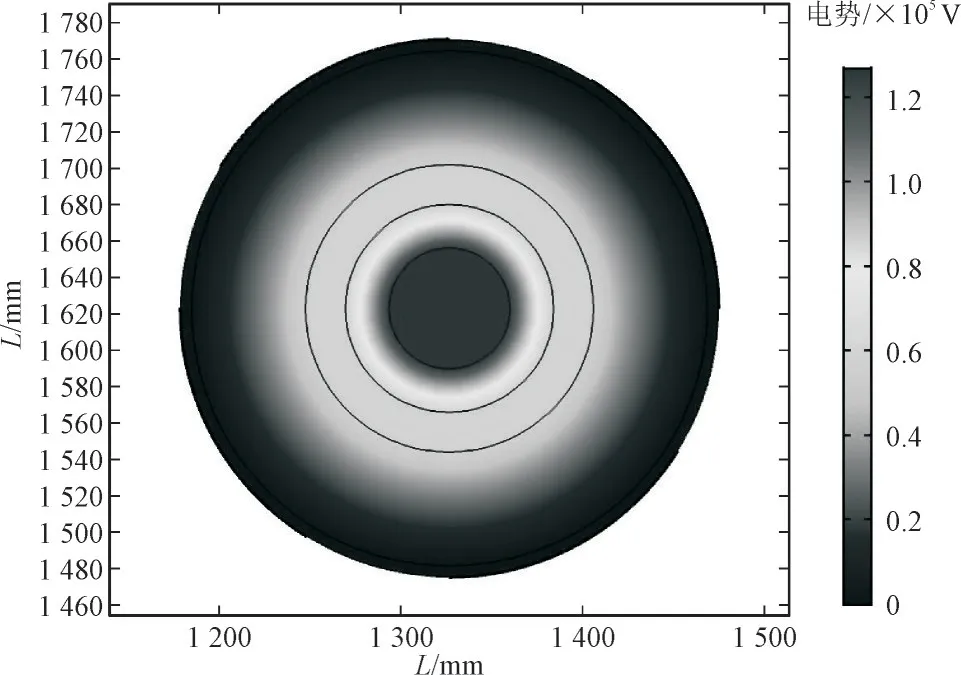

采用基于Ansoft Maxwell 有限元分析软件对安装在主绝缘外半导电层与屏蔽铜网之间的内置容式传感器区域进行场强分析计算,绝缘部分电气性能完好,金属屏蔽处电场分布均匀,内置容式传感器表面电势几乎为零,满足地电位部位电场运行要求,场强分布图如图4 所示。

图4 内置局放传感器场强分布图Fig.4 Field strength distribution diagram of built-in sensor

2.2 试验验证

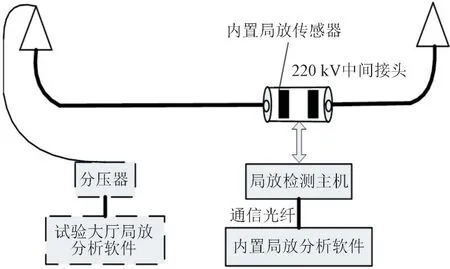

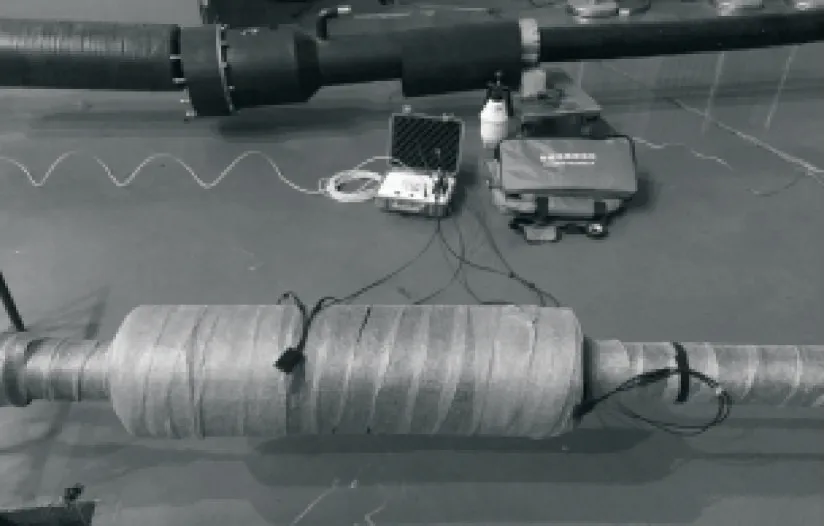

为验证内置差分容式局放检测技术的可靠性和有效性,进行技术试验研究。搭建220 kV 交联聚乙烯绝缘电力电缆及附件组成的电缆回路,根据GB/T 18890—2015,IEC 62607:2011 标准要求完成各项试验后,增加了内置局放系统有效性比对试验。试验回路如图5 所示,试验现场如图6 所示。

图5 局放试验示意图Fig.5 Schematic diagram of partial discharge test

图6 验证试验现场Fig.6 Inspection test site

本次有效性试验模拟以下3 种缺陷:

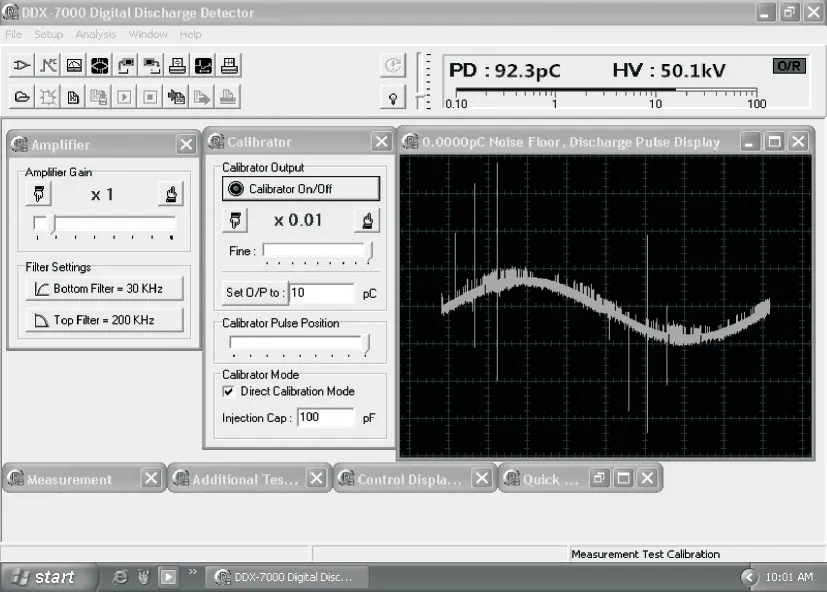

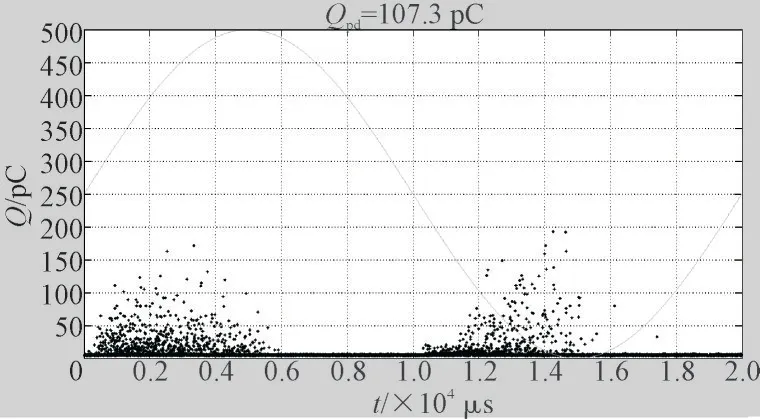

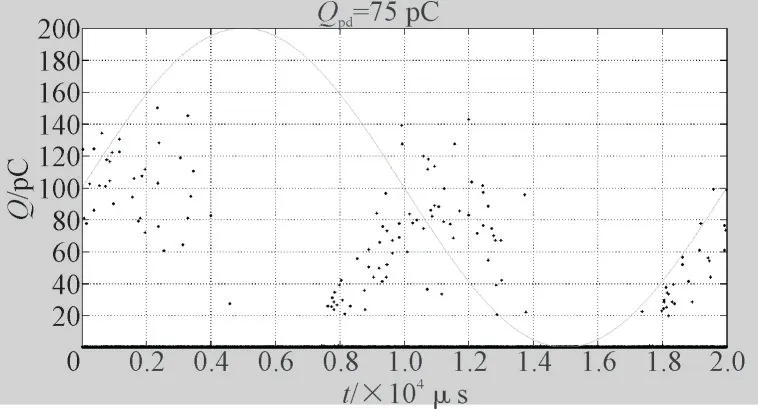

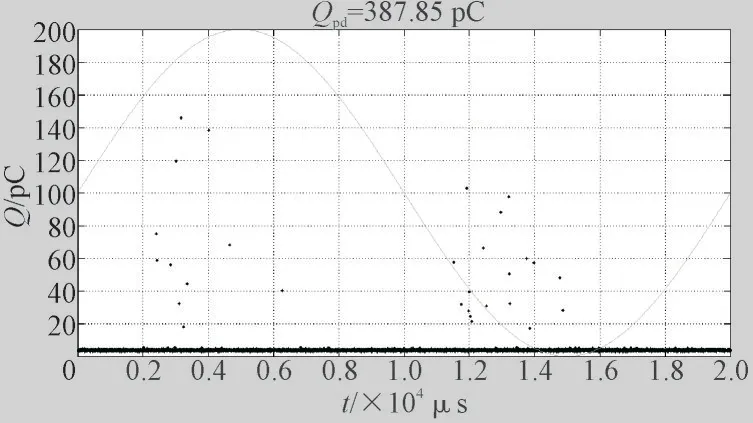

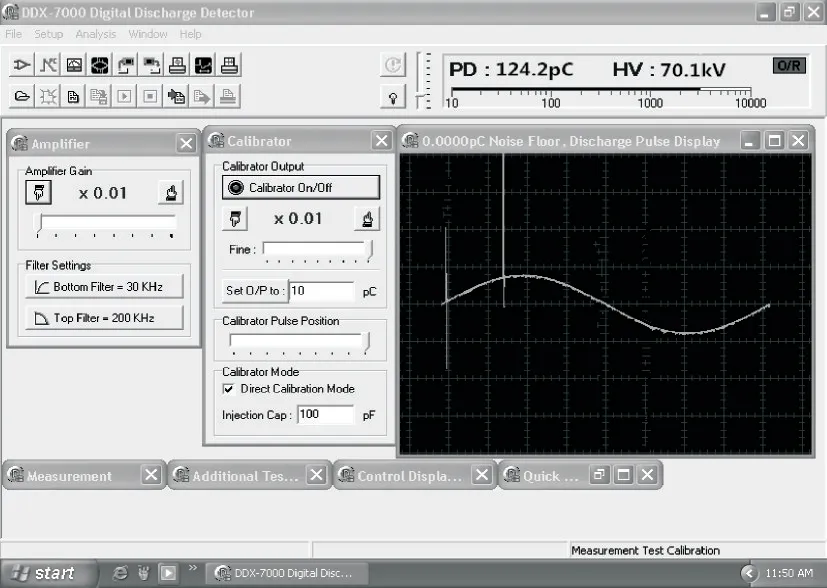

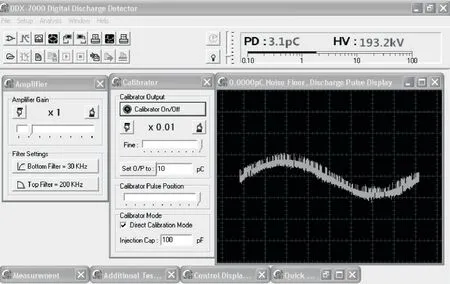

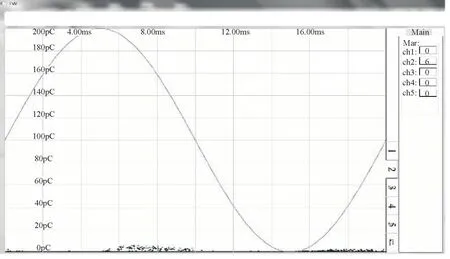

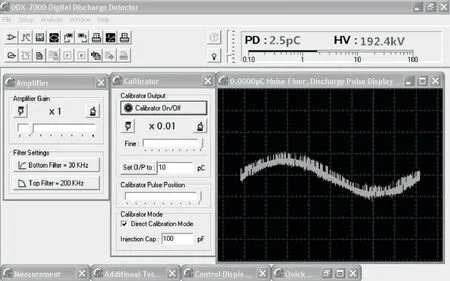

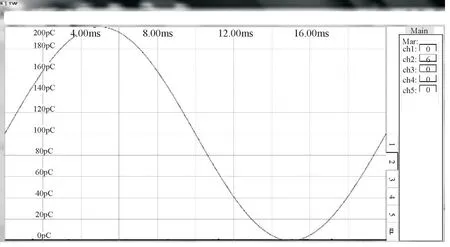

1)绝缘表面划伤缺陷:在接头预制绝缘件表面应力锥正上方扎入8 mm 的铁钉,铁钉位置距离绝缘件一端约60 mm。实验室局放系统与内置局放系统分别在50 kV 和70 kV 时同步检测局部放电,Qpd为内置局放系统的视在放电量,局放图谱见图7—图10。

图7 实验室局放系统检测图谱(升压至50.1 kV时)Fig.7 Test Atlas of Laboratory PD system(up to 50.1 kV)

图8 内置局放系统检测图谱(升压至50.1 kV时)Fig.8 Built-in PD system to detect Atlas(up to 50.1 kV)

图9 实验室局放系统检测图谱(升压至70.2 kV时)Fig.9 Test Atlas of Laboratory PD system(up to 70.2 kV)

图10 内置局放系统检测图谱(升压至70.2 kV时)Fig.10 Built-in PD system to detect Atlas(up to 70.2 kV)

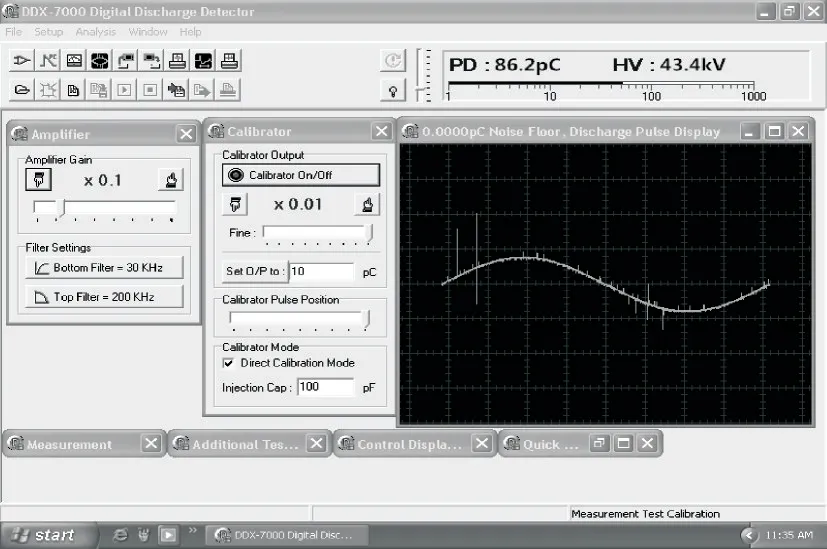

2)电缆沿面杂质缺陷:在接头预制绝缘件安装时,电缆主绝缘未打磨光滑,形成沿面杂质缺陷。

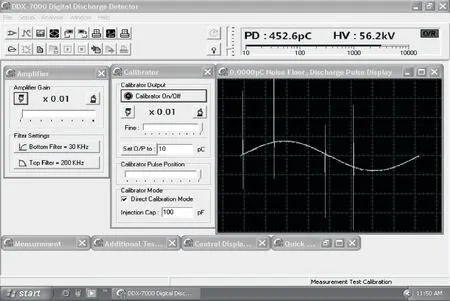

实验室局放系统与内置局放系统分别在43 kV和56 kV 时同步检测局部放电,局放图谱见图11—图14。

图11 实验室局放系统检测图谱(升压至43.4 kV时)Fig.11 Test Atlas of Laboratory PD system(up to 43.4 kV)

图12 内置局放系统检测图谱(升压至43.4 kV时)Fig.12 Built-in PD system to detect Atlas(up to 43.4 kV)

图13 实验室局放系统检测图谱(升压至56.2 kV时)Fig.13 Test Atlas of Laboratory PD system(up to 56.2 kV)

图14 内置局放系统检测图谱(升压至56.2 kV时)Fig.14 Built-in PD system to detect Atlas(up to 56.2 kV)

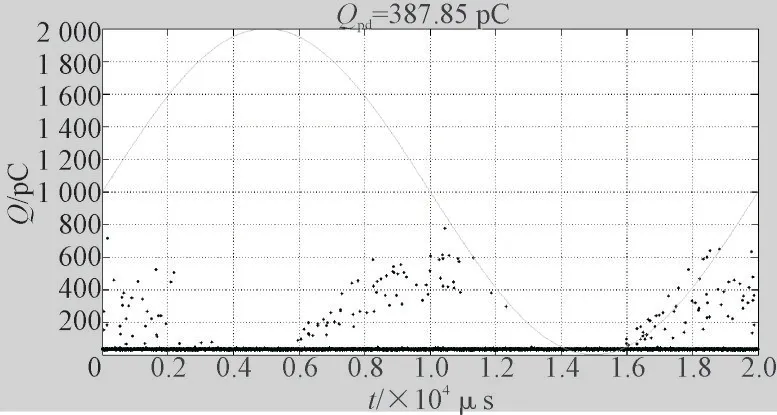

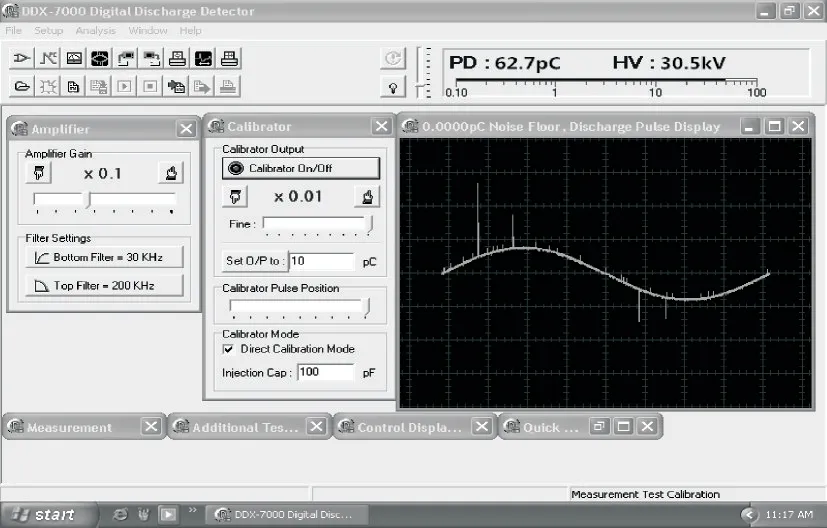

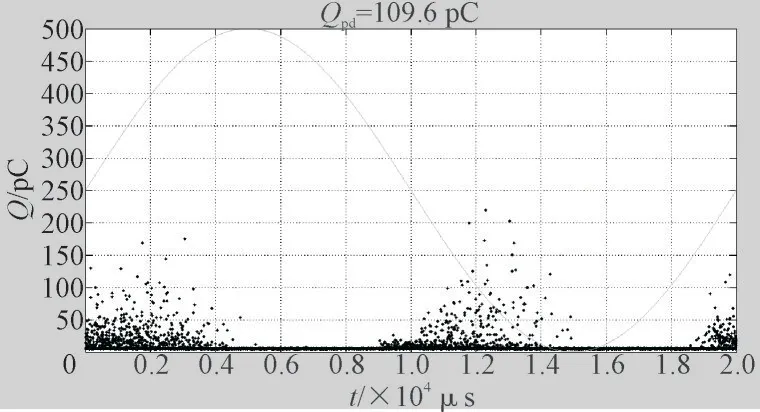

3)接头内部气泡缺陷:在接头预制绝缘件生产时,绝缘件内部缺胶产生气泡,形成内部缺陷。实验室局放系统与内置局放系统分别在30 kV 和70 kV时同步检测局部放电,局放图谱见图15—图18所示。

图15 实验室局放系统检测图谱(升压至30.5 kV时)Fig.15 Test Atlas of Laboratory PD system(up to 30.5 kV)

图16 内置局放系统检测图谱(升压至30.5 kV时)Fig.16 Built-in PD system to detect Atlas(up to 30.5 kV)

图17 实验室局放系统检测图谱(升压至70.1 kV时)Fig.17 Test Atlas of Laboratory PD system(up to 70.1 kV)

图18 内置局放系统检测图谱(升压至70.1 kV时)Fig.18 Built-in PD system to detect Atlas(up to 70.1 kV)

通过3 类典型缺陷模拟试验,两套局放系统的起始放电电压和熄灭放电电压完全一致、放电相位和放电量值趋势完全一致,充分证明内置差分容式局放检测技术的有效性和可靠性。并通过内置差分容式局放检测技术的差分信号通道确定了局放信号发生区域,与模拟缺陷位置相吻合,充分证明内置差分容式局放检测技术可以对接头检测区域的局放信号进行定位。

3 内置差分容式局放检测技术应用

通过试验检测验证了内置差分容式局放检测技术的可靠性和有效性,基于该技术抗干扰能力强、局放定位和智能分析的特性,随机抽取了某制造厂的220 kV 电缆接头预制件,分别编号为1 号、2号、3 号,进行了局放检测,以及500 kV 海缆软接头出厂局放检测,检测线路图见图19,检测方式安全便捷,结果准确。

图19 电缆附件厂局放检测应用Fig.19 Application of partial discharge detection in cable accessory factory

3.1 220 kV电缆接头局放检测应用

3.1.1 1号预制绝缘件检测结果

预加电压至222 kV 10 s 后,电压降到190 kV,2 套局放系统均未检测到超过背景噪声的局放信号,局放比对图谱如图20 和图21 所示。

图20 1号预制件实验室系统局放检测图谱Fig.20 Lab system placement detection Atlas for No.1 prefab

图21 1号预制件内置局放系统检测图谱Fig.21 Built-in PD system detection Atlas for No.1 prefab

3.1.2 2号预制绝缘件检测结果

预加电压至222 kV 10 s 后,电压降到190 kV,两套局放系统均未检测到超过背景噪声的局放信号,局放比对图谱如图22 和图23 所示。

图22 2号预制件实验室系统局放检测图谱Fig.22 Lab system placement detection Atlas for No.2 prefab

图23 2号预制件内置局放系统检测图谱Fig.23 Built-in PD system detection Atlas for No.2 prefab

3.1.3 3号预制绝缘件检测结果

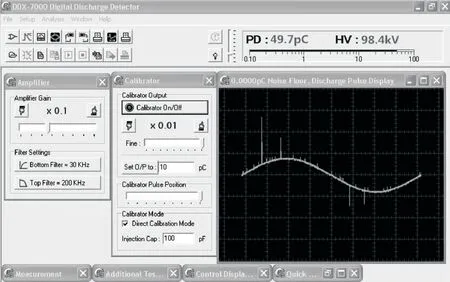

预加电压至98.4 kV 时出现明显局放信号,放电特征明显,初步判断为接头内部缺陷。局放图谱如图24 和图25 所示。

图24 3号预制件实验室系统局放检测图谱Fig.24 Lab system placement detection Atlas for No.3 prefab

图25 3号预制件内置局放系统检测图谱Fig.25 Built-in PD system detection Atlas for No.3 prefab

在本次局放检测应用中,内置差分容式局放检测技术与实验室局放系统同时捕捉到3 号预制绝缘件局部放电信号,并且量值接近、趋势一致。通过内置差分容式局放检测技术的差分信号通道确定了局放信号发生区域,试验完成后,对放电区域进行了标记,如图26 所示。经解剖分析,发现其标记区域存在生产质量问题,与内置差分容式局放检测技术局放试验确定的区域吻合。

图26 内置局放检测放电位置Fig.26 Discharge position of built-in PD detection

3.2 500 kV海缆软接头局放检测应用

国际首次采用交流500 kV 交联聚乙烯绝缘海底电缆的舟山500 kV 联网输变电工程,电缆长约18.5 km,至少有一相电缆将包含1 个软接头,为确保500 kV 海缆质量可靠,弥补软接头局放试验空白,采用了内置差分容式局放检测技术对软接头进行了局放检测应用。

3.2.1 检测设备

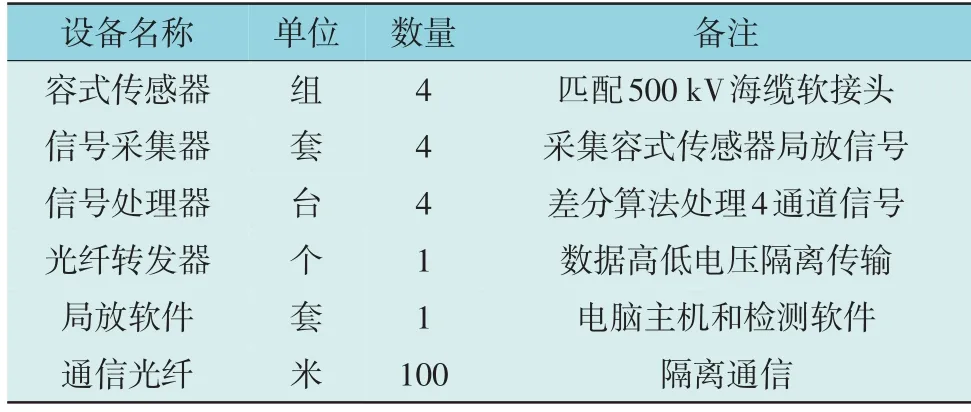

内置差分容式局放检测设备清单如表1 所示。

表1 试验设备清单Table 1 List of test equipment

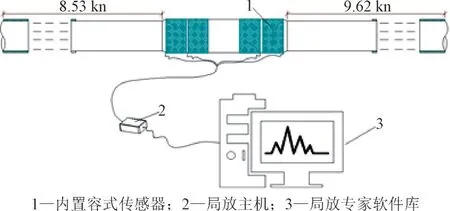

3.2.2 检测方法

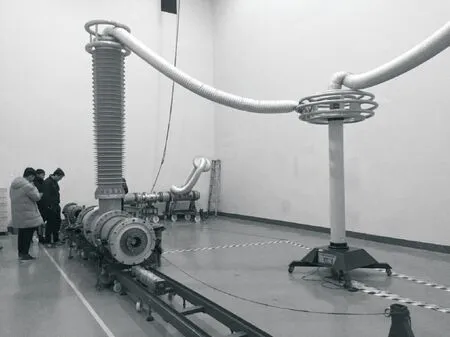

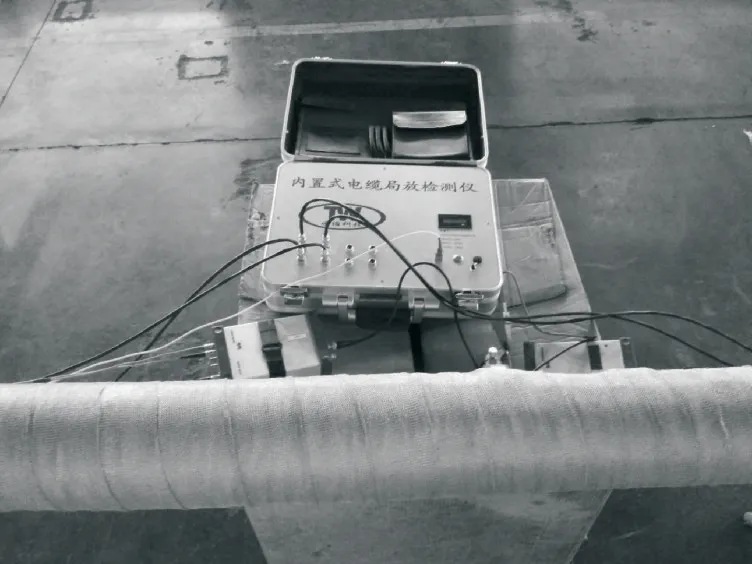

软接头未恢复铅护套之前,在软接头外半导电层反应力锥区域包裹4 组容式局放传感器,然后恢复铜屏蔽,开始加压,预加电压逐步上升至508 kV(1.75U0),保持10 s,然后缓慢地下降至435 kV(1.5U0),在试验电压435 kV(1.5U0)下,保持30 min。试验过程全程记录放电量、放电位置和放电次数等基本局部放电参数,显示工频周期放电图谱,提供放电趋势图,并判断放电区域。检测方法布置示意图如图27 所示,500 kV 局放检测应用现场如图28 所示。

图27 试验布置示意图Fig.27 Test layout diagram

图28 500 kV局放检测应用现场Fig.28 Application of 500 kV partial discharge monitoring

3.2.3 检测结果

检测结果显示无局部放电信号,满足海缆出厂技术要求。检测结果如图29 所示。

图29 内置局放检测图谱Fig.29 Built-in partial discharge detection map

4 结论

本文提出的内置差分容式局放检测技术通过试验验证及检测应用,得出以下结论:

1)基于差分电容的内置差分容式局放检测技术对电缆接头安全运行无影响,并通过电缆接头典型缺陷试验验证,验证了该技术的有效性。

2)内置差分容式局放检测技术抗干扰能力强、灵敏度高,实时显示放电相位、放电量等关键参数,具有完善的数据管理功能,在电缆局放在线监测领域有较好的应用前景。

3)通过内置差分容式局放检测技术对海缆软接头出厂前进行局放检测应用,检测设备安装便捷、数据准确,该技术填补了大长度海缆软接头局放检测技术领域的空白。