船舶模块进舱工装设计

2022-07-25郑力ZHENGLi

郑力ZHENG Li

(渤海船舶职业学院,葫芦岛 125105)

0 引言

目前中国已经成为世界造船大国,是全球重要的造船中心之一,但我国还没有成为世界造船强国,当前我国每年的造船完工量主要集中在油船、散货船、集装箱船三大运输船型上,科技附加值比较高的船型我国建造较少,这和我国船舶工业科技创新能力和水平与世界先进水平存在一定差距有关,现在我国船舶工业在科技创新方面已经具备了良好的基础,需要在继续做好引进、消化、吸收的基础上,进一步加大创新力度[1]。而船舶制造具有过程繁杂、周期长、多专业协同作业等特点,在船舶制造过程中,为了缩短制造周期,经常在船体结构合拢后再安排舾装模块进舱,因此在实际工作中经常利用工装辅助作业。船舶模块进舱工装是利用液压装置将模块同步举升到指定高度,再通过导轨实现进舱定位的的机械装置,主要由机械部分、液压部分和电控部分组成。

1 设计概要

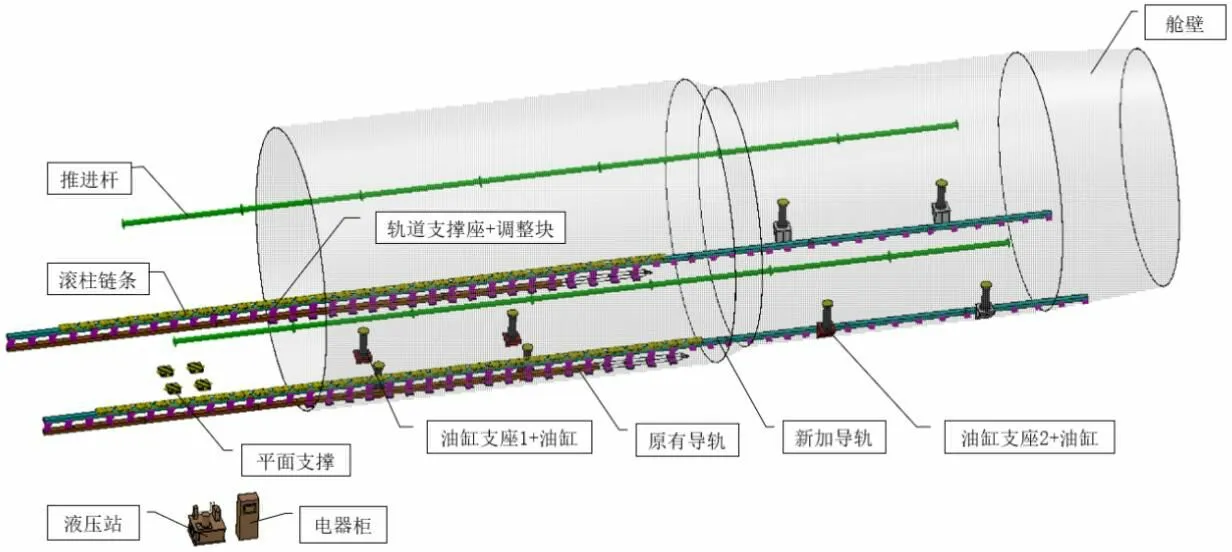

该装置是根据甲方所提供的技术要求等资料,专为船舶模块进舱工装进行设计制造。液压系统液压回路采用了叠加及集成油路块式结构设计,总体结构先进、可靠、易于维修。符合GB/T3766-2015《液压系统通用技术条件》中的各项技术要求[2]。进舱工装主要部件包含:各种规格导轨支撑座、180mm×130mm 导轨、油缸支座、滚柱链条、推杆等部件,进舱工装的主要作用是方便水平移动进舱,两处顶升均采用4 个油缸。进舱工装改造是大型非标设计制造的工艺装备,主要参照大型非标机械设备的制造工艺规程。进舱工装改造的制造工艺规程主要包括制造工艺路线及制造工艺装备两部分。进舱工装改造的制造工艺路线如下:

导轨等零件锻造——支撑座等部件的焊接——零部件机械加工——各部件的涂装——各组成部件装配——进舱工装整体调试

第一步工序:锻造,工装导轨等零件采用热锻造,是在金属再结晶温度以上进行的锻造,以改善金属的塑性,提高工件的内在质量,使之不易开裂。第二步工序:焊接,进舱工装的支撑座等部件都由型材及钢板焊接制造。第三步工序:机械加工,进舱工装的零部件在完成锻造、以及直接切割下料后,需要按照图纸进行机械加工[4]。第四步:涂装,进舱工装所有的钢结构、机械设备及所有零部件均须作表面预处理,底漆为环氧富锌底漆,中层漆为环氧云母氧化铁(双组分),面漆为聚胺脂面漆(双组分)。结构箱体内表面,要求涂环氧富锌防锈底漆及环氧面漆,漆膜附着力执行GB/T 9286-1998《色漆和清漆漆膜的划格试验》[5],在装运过程中,由于摩擦受损坏地方进行补漆,使其恢复原来状态。

2 机械设计

机械部分由轨道组件、滚柱链条、顶升油缸组件、推进杆组件、水平调整装置、液压系统和电气系统组成。其中,轨道组件是由180mm×130mm 轨道、各种规格轨道支座组成,各种轨道支座参考机械图纸的绘制位置,将相应的轨道支座配焊或安装调试在相应位置处,保证轨道的安全可靠。其中,分别将两条由31 组滚柱盘单元连接的滚柱链条放置在180mm×130mm 轨道上,再将工件放置在滚柱链条的情况下,采用推进杆装置推动工件的运行。在运行过程中,运行到需要顶升的位置时,采用液压油缸顶升的方式升降工件。进舱过程中有两处需要升降工件,故采用两套液压油缸,每套采用4 个液压油缸组成。推进杆需要两组,每组由7 根4 米长推杆组成,在推进的过程中,可以随着推进的实际行程需要,逐步增加推杆数量,采用边推进边装配推进杆的操作方式。

2.1 模块顶起位置及导轨的设计

根据模块的外形尺寸,4 个顶升油缸位置布置于模块的前后四个角落位置,位置保证顶升后油缸不与现场的工装等其他结构干涉。

导轨是进舱工装的主要承载部件,导轨的尺寸采用常规进舱工装的导轨尺寸(180mm×130mm),导轨支撑部件采用钢板焊接及H 型钢焊接。

2.2 顶起机构设计

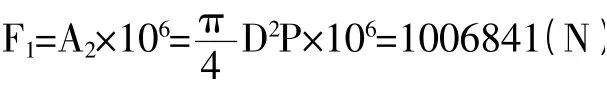

油缸提供的举升力为F1

P——系统压力26.5MPa;

D——活塞直径Φ220mm;

d——活塞杆直径Φ140mm;

顶升行程设计为650mm。

计算后实际单个顶升油缸输出力F=100 吨,4 个油缸合计顶升力为:400 吨,远远大于负载,远远大于技术规格书要求的举升力,所以顶升机构设计是安全可靠的。

2.3 顶升油缸的活塞杆强度校核

因为顶升油缸的活塞杆为本设备的最关键部件,当模块被顶升过程中,所有的重量都集中在活塞杆上,活塞杆设计为Φ140mm 采用45 钢调质处理,屈服强度为370N/mm2[3]。计算其承受的剪切力为5692820N,因此计算可得单个顶升油缸的活塞杆可以承受569 吨,按安全系数6 倍为95 吨,4 个为380 吨,远远大于模块的重量,完全可以承受顶升的重量及弯矩。

3 液压设计

液压系统主要有:液压油箱及液压附件、液压泵站、压力控制系统、油缸、液压管路等部分组成。

液压油泵型号:高压柱塞泵:A2F023/61R-VAB05液压额定压力:P=26.5MPa

系统额定流量:25L/min

油泵排量:10ml/r

电机参数:Y132M1-4;7.5kW;1450rpm

液压系统推荐使用传动介质:N46 耐磨液压油

油液正常工作清洁度要求:NAS9 级(NAS1638 标准)

油液正常工作温度范围:30℃~60℃

各用电元件电源参数:

电磁换向阀电压:DC24V

电机电压:AC380V;50Hz

各油缸参数:

顶升油缸:缸径220mm,行程650mm

外型尺寸:1150mm×950mm×800mm

3.1 液压油箱

为使液压动力单元体积小巧,油箱与底座设计为一体。油箱内部喷塑处理,油箱上设有上下两组液面计、油温计、空气滤清器、进油滤清器、回油滤清器、强磁滤油器等液压附件。油箱上部安装压力控制系统集装板,将液压泵站安装在油箱顶面,油箱设计有可拆卸式的维修人孔盖,便于日后维修与保养。为防止因意外泄露油液污染工件,油箱固定在龙门架一侧,而且油箱下方设有接油盘,正常情况下液压系统不允许有泄漏和滴漏现象存在。

3.2 液压泵站

泵站部分为液压系统的动力源,提供整个系统的动力和完成对传动介质的储存以及诸如清洁度控制、压力控制等功能。泵站主要包括:容积为500L 油箱、一组高压柱塞泵机组和一组控制油路,设定系统压力的调压阀组、空滤器、吸油滤油器、回油过滤器、温度变送器、液位温度显示计等组成。

液压站的液压油泵采用“力士乐”定量柱塞式油泵,电机采用ABB 优质产品,采用AC380V,50Hz,4 级电机,1450 转/分钟。液压动力单元的使用压力为:26.5MPa。本液压泵站具有完善的监测和保护元件,如系统回油滤油器堵塞发讯器,保证油液的清洁度,提高系统的可靠性,延长系统元件和油液的寿命。

3.3 压力控制系统

压力的控制采用电动方式:电磁阀控制。系统附带保证系统压力安全的溢流阀,溢流阀设定压力可以调节。油缸具有保压功能,保压功能的平衡阀组安装在油缸上,确保安全。电磁阀及溢流阀均固定在专用的阀板集成块上,阀板集成块采用专用特殊工艺设计,采用加工中心制造,表面镀镍处理。液压阀采用叠加阀,采用榆次油研液压产品。

3.4 油缸

油缸的密封件采用进口“宝色霞板”元件。油缸缸筒材料为27SiMn,缸筒内壁的表面粗糙度不低于Ra0.4,缸筒内径选用H8 配合,表面粗糙度为Ra=0.4~0.1μm,且需珩磨,缸筒内径的圆度和圆柱度选取8 级精度,缸筒端面的垂直度选取7 级精度。活塞杆的材料为45#碳素钢,热处理调质HB=235,球面 SR240,表面进行淬火,硬度HRC40~45,活塞杆表面须镀硬铬,镀层厚度在精磨后为30~50μm,锐边倒钝,表面粗糙度为Ra=0.4μm。活塞的材料为45 号碳素钢,热处理为调质,活塞外径的圆柱度公差值为9 级,镀铬后精磨厚度应保留30~50μm,锐边倒钝。油缸正常使用压力为26.5MPa。出厂前进行耐压试验,试验压力为P=1.25X 公称压力。液压缸在此时不得有破坏和永久性变形等异常现象。油缸耐压试验必须经过业主现场验收。油缸装配前应对各零部件进行严格检查,其粗造度和尺寸精度是否满足图纸技术要求,并用轻柴油或金属清洗剂仔细清洗,用压缩空气吹干,然后涂上液压油再进行装配,装配时注意防止铁屑及各种脏物进入其中。

3.5 液压管路

液压管路的硬管采用1Cr18Ni9Ti 不锈钢冷拔无缝管制作,焊接式管接头,接头焊接采用氩弧焊焊接。运动部件油缸与液压系统之间采用高压液压软管连接。

4 电控系统设计

电控系统采用电控柜集中安装方式,电控柜安装的液压站旁边,为了平衡重量。主要电气元件如断路器、接触器、继电器等全部采用进口“施耐德”产品。顶升、横移、油泵开关等动作均可以单独控制,操作通过操作面板操作。电源电缆长度为30 米。

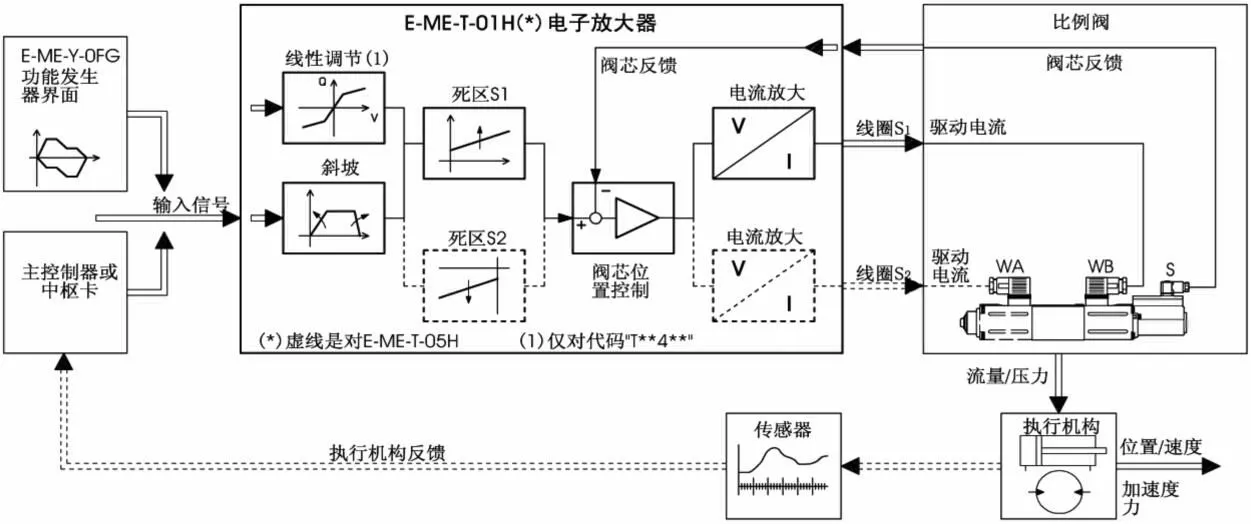

电控系统的控制原理参见图1:控制界面输出指令(位移/速度/力等),伺服比例阀相应开度,油缸根据指令运行并将运行参数通过(位移/速度/力等)传感器反馈到主控制器来修正伺服比例阀的输入信号。整个系统构成大闭环,达到精确控制油缸的目的。多缸同步控制是采用英国翠欧多轴同步控制器:控制器给出一个虚拟轴的运行参数,比如速度参数,工作油缸都以此参数为目标值并根据上述原理实时修正、运行。液压闭环同步控制等都是这个原理。理论上N 缸同步都无所谓,控制原理都一样。控制精度取决于所采用的伺服阀、传感器以及编程品质等。我们采用的是ATOS高频响伺服比例阀,所谓高频响主要是响应快,针对本案也就是修正实际运行参数快(10 毫秒内)。

图1 控制框图

模块垂向、横向、纵向液压调整系统可以在任意位置自锁,四个液压缸动作方式可以选择单独动作,也可以选择同步动作,调整精度0.2mm。

控制系统带有人机交互界面,可以选择液压缸的举升方式、设定升降距离、液压缸升降到设定的距离可以自动停止,在升降过程中,可以通过界面随时停止液压缸升降,界面应可以实时显示四个液压缸的升降量,也可以显示另外4 个横移油缸的位移量。

电控系统设计为一个带脚轮可以移动的台车式操作控制装置,触摸屏为12 寸,触摸屏外面带防护罩,液压站与电控系统的电缆采用插头式连接,控制器及扩展模块采用英国翠欧产品,其他低压电器元件(如空气开关、接触器、过载保护器、继电器等)采用施耐德产品。

5 结语

船舶模块进舱工装整体布局如图2 所示。设计中顶升力设计实际为400 吨,远大于技术要求;顶升行程为650mm,顶升的调整精度为0.2mm,模块进舱工装样机液压调整装置的外形尺寸设计在充分考虑了现场空间狭小的前提下,最大限度的缩小了外形尺寸,保证整体刚性和承载的安全性、可靠性,以上设计完全满足《模块进舱工装样机液压调整装置工作要求》。

图2 工装整体布局

进舱工装在制造完毕后,需要组装调试,调试后需要按照进舱工装行业标准对进舱工装进行检验和验收。进舱工装是用于筏架进舱的关键工艺装备,加工及装配质量直接关系到筏架后续工艺的质量,筏架的要求严格,精度要求较高,因此对于进舱工装的精度要求也同样比较高。对进舱工装改造后进行检验非常必要和必须,检验的目的就是要保证进舱工装符合工艺技术要求,在达到精度要求的前提下才能完成对筏架的进舱工艺技术要求。