基于数字孪生技术的矿井风流调控虚拟系统设计与开发

2022-07-25龚青

龚青

(中煤科工集团信息技术有限公司,陕西 西安 710001)

深部资源开发是目前能源领域研究的重点课题之一,但能源的高效开采和安全生产是制约深部资源开发发展的两个重要因数[1]。在煤炭的开采中,受到开采环境和工艺的影响,不可避免地产生煤矿粉尘和瓦斯突出,这些粉尘和瓦斯浓度如果得不到有效稀释,将导致其在巷道内集聚,威胁着煤炭开采安全[2]。矿井的机械化、信息化和智能化是煤炭开采的重要发展方向,因此结合数字孪生技术应用于煤矿矿井巷道的风流调控,可有效降低由于风流不均导致的粉尘和瓦斯的浓度增加,为数字化的巷道掘进和安全生产提供研究依据[3]。

1 风流调控系统的数字孪生与物理现实之间的虚实映射关系分析

数值孪生也称为信息镜像模型,它是对现实物理世界的完全模拟、对应和映射,充分利用了虚拟的模型的数字属性,在虚拟空间中对物理模型进行多尺度和多物理量的映射和完全一致,实现数字时间对物理世界的刻画、模拟仿真以及可视化[4]。数字孪生模型可以依赖交互设备驱动现实物体的运转,和现实物体两者相互统一、互相补充、双向映射,实现数字和实体的融合发展和虚实交互[5]。

在构建煤矿风流调控虚拟系统之前,需分析矿井的风流调控系统的数字孪生与物理现实之间的虚实对应关系,解构两者之间的功能关系、系统耦合等,因此建立风流调控系统的数字孪生体与物理实体之间的数字孪生模型如图1 所示,风流调控系统数字孪生模型主要由3 个部分组成,分别为数字孪生体、物理实体以及跨域服务实体[6]。物理实体包括但不限于局部通风调控系统、风流调控装置、巷道三维空间、瓦斯粉尘发生器以及传感器等[7]。

图1 基于数字孪生技术的矿井风流调控系统虚实映射关系模型

2 基于数字孪生技术的煤矿风流调控虚拟系统的总体设计

基于风流调控系统的数字孪生与物理现实之间的虚实映射关系模型,建立煤矿风流调控虚拟系统的总体框架如图2 所示。矿井风流调控虚拟系统分为4 个部分,其中智能调控及决策评价服务系统能够在传感器的数据采集后,以巷道内的瓦斯浓度和粉尘浓度为基础建立巷道开挖的通风孪生数据,采用时间序列建立ARIMA模型以更好地挖掘通风孪生数据,并经过数据的迭代优化,按照决策评价信息系统的判断准则,提供风流调控决策依据,并传递给上位机系统,驱动PLC 控制器,最终得到风流控制和调节的目的;出风口风流智能调控物理系统是提供巷道粉尘和瓦斯的实时监测数据,并具有局部通风机和风筒等实体通风设备,采用PLC 控制器对风筒的风流速度、风压以及出风口角度进行调节;出风口风流智能调控虚拟系统是与出风口风流智能物理系统一一对应的关系,能够对现实实体的行为、几何以及准则的数据模拟表达、虚拟场景建立、风流调控算法以及智能预测[8]。

图2 基于数字孪生技术的矿井风流调控系统总体框架设计

3 基于矿井风流调控虚拟系统的应用效果分析

煤炭是山东省储量最为丰富的矿产之一,其在省内的分布可以划分24 个煤田,探明煤炭资源储量约312.4亿吨,含煤面积约16500 万km2,其中兖州煤田为石炭-二叠纪煤田,设计的巷道为1600m,采用MB670 掘锚机。兖州煤田巷道掘进断面形状为矩形,开挖尺寸为5.5m×3.6m(宽×高),巷道的顶板埋深约400m,开采人员60人,按三班倒的劳动生产组织进行掘进,每班劳动力为20 人。

在矿井风流调控时,对于中、低风速和空气温度,选用ZRQF-D 系列的智能风速仪进行测量,风速的测试精度达到0.01m3/s,温度的测试精度达到0.1℃;对于高风速的测定,则选用DEM6 型轻便杯式风速仪,风速的测试精度达到0.4m3/s,最大测试风速达到5m/s;对于井巷断面积和距离的测量则采用YHJ-200J 型激光测距仪,能够实现30m 范围内测量风道断面积的精度为±3mm2;对于井下空气大气压,采用的设备为DYM3 型空盒气压计,测试精度达到1hPa;风机输入功率及电压等的测量采用MS22-3 三相钳形数字功率表,测试精度达到0.01kw;矿井的风机型号为抽出式DK62-10No36B,最大风量可达到248.26m3/s,最大风压达到2988.78Pa,功率为2×630kW,风机效率达到70.66%。

为进一步验证基于数字孪生技术的矿井风流调控虚拟系统对出风口风流的智能调控效果,系统的初始风量进行给定,为120m3/s,掘进工作面与出风口的距离为5m,出风口的直径为1200mm,水平偏角向右15°、垂直偏角向上3°。矿井风流参数的监测点布置按照监测参数的而不同而有所不同,对风速以及粉尘的监测,监测点分别布置在回风侧,布置高度均为30cm,传感器的数量均为7 个,与掘进工作面的距离分别为1.0m、1.5m、2.0m、3.0m、4.0m、5.0m 以及司机位置,监测点编号分别为JD01、JD02、JD03、JD04、JD05、JD06、JD07;对瓦斯的监测,监测点则布置在掘进工作面上,传感器的数量为7个,布置的位置分别掘进工作面顶部、掘进工作面左右肩部、掘进工作面左右腰部、掘进工作面左右脚部,监测点 的 编 号 分 别JW01、JW02、JW03、JW04、JW05、JW06、JW07;对于风量的监测,监测点分别布置在回风侧,布置高度均为30cm,传感器的数量均为7 个,与掘进工作面的距离分别为0m、20m、40m、60m、80m、100m、120m。

图3 为不同监测点位置的风速场变化情况。从图中可以看出,在监测点编号JD01~JD06 之间,随着距离掘进工作面的距离增加,传统的局部通风系统和基于数字孪生的风流调控虚拟系统的风速均呈不断减小的趋势,而在掘进机司机工作位置(JD07),基于数字孪生的风流调控虚拟系统的风速反而增加,而传统局部通风系统的风速则继续减小。从JD01 风速监测点至JD06 风速监测点,基于数字孪生的风流调控虚拟系统的风速均大于传统的局部通风系统的风速,基于数字孪生的风流调控系统的最大风速为1.99m/s(JD01)降低为0.75m/s(JD06),降低幅度为62.3%,而传统的局部通风系统的最大风速为1.42m/s(JD01)降低为0.45m/s(JD06),降低幅度为68.3%。

图3 不同监测点位置的风速场变化

图4 为不同监测点位置的风速场变化情况。从图中可以看出,在监测点编号JD01~JD06 之间,随着距离掘进工作面的距离增加,传统的局部通风系统和基于数字孪生的风流调控虚拟系统的粉尘质量浓度均呈近线性减小的趋势,而在司机工作位置(JD07),基于数字孪生的风流调控虚拟系统与传统局部通风系统的粉尘质量浓度均出现增减趋势。从JD01 粉尘质量浓度监测点至JD07 粉尘质量浓度监测点,基于数字孪生的风流调控虚拟系统的粉尘质量浓度均大于传统的局部通风系统的粉尘质量浓度;从基于数字孪生的风流调控系统的最大风速为800mg/m3(JD01)降低为300 mg/m3(JD06),降低幅度为62.5%,而传统的局部通风系统的最大风速为220mg/m3(JD01)降低为170mg/m3(JD06),降低幅度为22.7%。由此可知,基于数字孪生的风流调控虚拟系统的降尘效果更为明显。

图4 不同监测点位置的粉尘浓度变化

图5 为不同监测点位置的瓦斯体积分数变化情况。从图中可以看出,按照掘进工作面顶部、掘进工作面左右肩部、掘进工作面左右腰部、掘进工作面左右脚部次序,瓦斯的浓度不断减小,掘进工作面的左右两侧的瓦斯浓度呈对称状分布。基于数字孪生的风流调控系统的瓦斯体积分数在拱顶位置最大,约为1.0%,在左侧拱脚部最低,约为0.5%,降低幅度为50%,传统的局部通风系统的瓦斯体积分数在拱顶位置最大,约为0.5%,在左侧拱脚部最低,约为0.2%,降低幅度为60%,在任意监测点,基于数字孪生的风流调控系统的瓦斯体积分数均小于传统的局部通风系统的瓦斯体积分数。由此可知,基于数字孪生的风流调控虚拟系统的降瓦斯浓度效果更为明显。

图5 不同监测点位置的瓦斯场变化

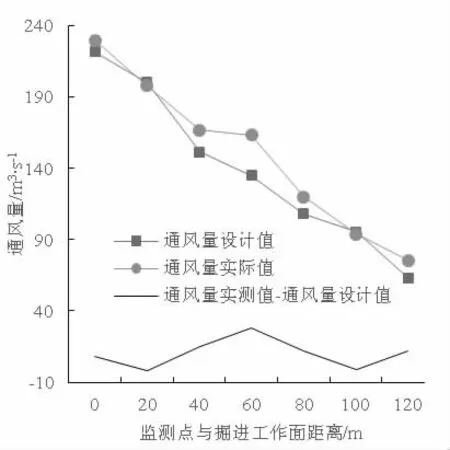

图6 为不同监测点位置的通风量变化情况。从图中可以看出,随着距离掘进开挖面距离的增加,通风量不断减小。基于数字孪生的风流调控系统的实际通风量与设计通风量两者相近,且两者的差值变化范围为-2.19m3/s~28.23m3/s,偏差幅度小于10%,因此可知,基于数字孪生的风流调控系统可以对矿井的通风量达到精确控制的效果,使得实际通风量与设计通风量基本一致。

图6 不同监测点位置的通风量变化

4 结论

以实际煤矿巷道掘进为研究对象,基于数字孪生技术搭建矿井风流调控实体模型与虚拟模型的映射关系,并建立了基于数字孪生技术的矿井风流调控系统总体设计框架,将其应用于实际矿井通风系统的效果检测中,得到以下几个结论:

4.1 基于数字孪生的风流调控虚拟系统的通风系统与传统的局部通风系统相比,前者可以在更低的风速条件下,实现更为明显的粉尘质量浓度和瓦斯体积分数降低效果。

4.2 基于数字孪生的风流调控系统的实际通风量与设计通风量两者相近,且随着距离掘进开挖面距离的增加,通风量不断减小,前者可以对矿井的通风量达到精确控制的效果,使得实际通风量与设计通风量基本一致。