三菱JE 系列A、B 型伺服控制系统的应用浅析

2022-07-25黄晓伟

黄晓伟

(常州纺织服装职业技术学院,江苏 常州 213164)

随着社会的发展,市场对产品质量的要求不断提升,制造业转型升级的需求迫在眉睫,同时,为了减轻工人劳动强度,降低用工成本,对自动化设备的精准和高效率运行控制就成为了企业不断提升的需求。而各家公司推出的运动控制器、伺服放大器、伺服电机等组成的运动控制系统,使得制造业的迫切需求变成了可行方案。伺服运动控制系统是自动化控制系统的重要组成部分,随着伺服运动控制系统研究的不断深入和关键技术的不断突破发展,伺服运动控制系统的性能指标越来越高,现已被广泛应用于芯片制造、航天航空、工业精密制造等高科技领域,因此,对伺服运动控制系统的研究既有现实意义,又有实用价值。

项目硬件介绍:本项目采用三菱JE 系列伺服控制系统,共有17 个伺服放大器需要控制,其中1-16 轴为三菱JE 系列B 型伺服放大器,第17 轴为三菱JE 系列A型伺服放大器。PLC 选用三菱L 型CPU,型号是:L06CPU-CM CPU,利用CPU 本体模块的脉冲信号控制第17 轴的A 型伺服放大器定位运行。同时,PLC 系统增加LD77MS16-CM 简单运动控制模块,通过SSCNETIII/H 高速网络方式实现第1 至16 轴B 型伺服放大器的定位控制。

本次伺服控制系统的选型最大区别是伺服放大器的不同,三菱JE 系列伺服放大器分A、B 两种类型。A 型伺服是最常见的通用脉冲输入控制型驱动器,主要由多种类型的脉冲信号里控制,任何品牌的PLC 或者运动控制器板卡都可以通过输出脉冲来实现。A 型伺服放大器在顶部有5 位7 段的LED 显示液晶,可以显示伺服系统的运行状态、定位数据以及出错后的报警编号。A 型伺服还有“MODE”、“↑”、“↓”、“SET”四个按键可对伺服放大器中的运行、状态显示、诊断、报警等各类参数进行操作。但在实际操作时,常用MR Configurator2 软件,通过Mini USB 线进行参数设置。表1 为一台A 型伺服放大器和L型CPU 的控制信号连接表格,表格中列出了使用的端口号以及外部电源。L 型CPU 可以发送脉冲信号控制2 台A 型伺服放大器。

表1 控制信号连接表

B 型伺服放大器是采用光纤通信控制的总线型伺服放大器,通过三菱公司专用的SSCNETIII/H 网络实现高速同步控制,SSCNETIII/H 高速网络采用SSCNETIII 光纤连接,在硬件上保持了很强的抗干扰性能,并且可以在运行过程中实现全双工150Mbps 高速网络通信。高速网络型伺服系统是目前伺服运动控制发展中的一种趋势。PLC 控制器和伺服放大器之间可以实现大量数据的实时通信。线路连接时,CN1A 接口连接PLC 上的简易运动控制模块等伺服系统控制器,CN1B 接口连接后轴伺服放大器CN1A,若最后一台时,CN1B 接口盖上端盖。通信控制时,通过轴选择旋转拨码开关(SW1)设定伺服放大器的轴编号。B 型伺服放大器上有3 位7 段的LED 显示液晶,也可以显示伺服的状态及报警编号。

A 型和B 型伺服放大器都拥有Mini USB 通信接口,与计算机设备连接后,可以直接通过相关的软件进行参数设置和运行调试、增益调整等操作。

A 型伺服放大器设置与调试:

三菱A 型伺服放大器通过MR Configurator2 软件进行调试,通过计算机与伺服放大器的Mini USB 接口连接。在通用-基本设置中,主要选择控制模式为位置控制,为了后续的计算方便,可以把编码器输出脉冲和每转指令输入脉冲数相一致,如图1 所示。

图1 模式及参数设置

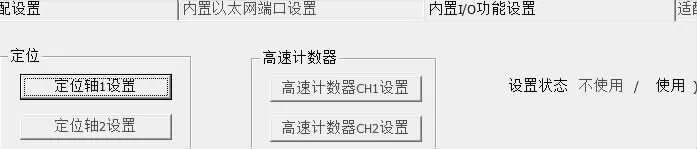

在位置控制参数中,设置电子齿轮比或者每转指令输入脉冲数,如图2 所示。设置完成后,利用MiniUSB 数据线,通过基本设置左上角的轴写入下载到伺服放大器中。在L 型CPU 的PLC 参数设置中:选择内置I/O 功能设置,如图3 所示。在输入信号中,通过下拉菜单选择并设定好轴1 的上下限位,轴1 的近点GOD 信号。

图2 每转指令输入脉冲数

图3 内置I/O 功能设置

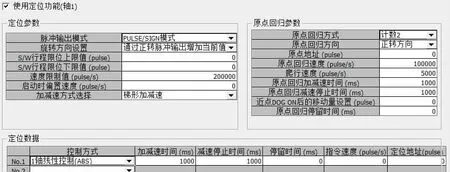

然后选择定位轴1 设置,如图5 所示,在定位轴1中,选择脉冲输出模式PULSE/SIGN 模式,设定旋转方向,设置速度限制值,同时设置原点回归方式,原点回归方向以及回归速度和爬行速度等必要参数,如图4 所示。

图4 内置I/O 的定位功能设置

图5 定位轴1 打开

A 型伺服放大器的PLC 编程控制:

回原点指令:IPOPR1,该指令通过存储在(S1)指定的软元件指定的数据类型进行轴1 的原点回归启动。

点动运行指令:IPJOG1,启动轴1 的JOG 运行。JOG速度、JOG 加速时间、JOG 减速时间存储在(S1)指定的软元件数据内。通过(S2)的OFF(正转)/ON(反转)指定JOG 运行方向。

定位控制指令:IPDSTRT1,不使用定位数据No.1~10,通过(S)指定的软元件内存储的数据启动轴1 的定位,具体的指令功能可以查阅L CPU 模块用户手册(内置I/O功能篇)。

B 型伺服放大器设置与调试:

在切断伺服系统控制器的电源的状态下,接通了伺服放大器的电源。通过伺服放大器的轴选择旋转开关(SW1)设定的控制轴编号与伺服系统控制器中设定的控制轴编号不一致。 发生伺服放大器的故障、与伺服系统控制器或前轴伺服放大器的通信异常。正常通电时,没有设置参数,就显示Ab 慢闪,若设置完参数会显示d01 秒闪。如果闪烁显示其他数字,则可以进入模块控制软件中查看并排除问题和故障。

要进入模块控制软件,可以选择PLC 工程中的智能功能模块,打开简单运动控制模块设置工具。从软件中新建和打开伺服参数,如图6 所示。

图6 模块选择

在B 型伺服放大器的参数设置中,各类参数必须按照具体的使用方式来设置,每转脉冲数和每转移动量可以通过软件计算来获得。

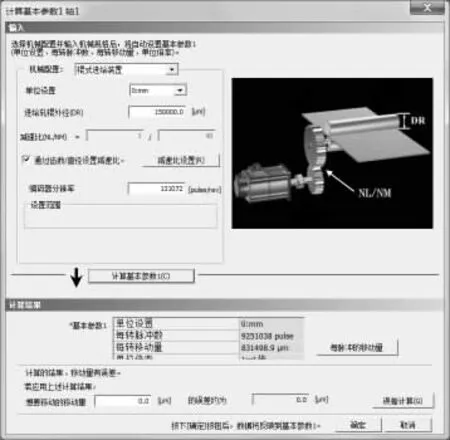

以轴1 为例,点击轴1 基本参数条目,进入详细设置,如图7 所示。首先确定传动系统的机械配置,本次选用辊式进给装置,单位设置为毫米。进给轧辊外径(DR)即传送装置与传送物体相接触的最终滚轮直径。本次机械轧辊的外径为150mm,即150000μm。如果伺服电机前安装了减速机的话,还要设置减速比,电机侧齿数Z1 与负载侧齿数Z2 减速比为1:40,如图8 所示。按照机械机构设置完成后,点击计算基本参数,即可获得每转脉冲数和每转移动量。

图7 计算基本参数

图8 减速比设置

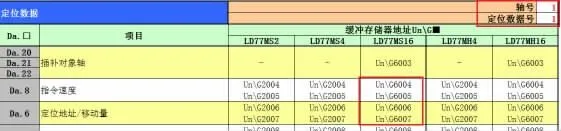

接下来,在定位数据栏目中,设置轴1 定位数据,如图9 所示。选择01h:ABS 直线1,1 轴的线性控制(ABS)绝对位置控制,定位地址和指令速度先不设置,后期通过PLC 程序中的缓冲存储器进行输入和修改。

图9 设置轴的定位数据

系统调试:系统上电后,在PLC 控制程序的编写中,以LD77MS16 为例,通过查阅缓冲存储器地址一览和修改缓冲存储器地址的数值来实现轴的控制和运行。首先完成可编程控制器就绪和所有轴伺服ON,根据PLC 参数中,I/O 分配中模块的地址来决定起始XY 地址,如图10 和图11 所示。

图10 起始XY 地址

图11 I/O 软元件功能

如果要修改轴1 的定位地址,只要修改UnG6006(32位数据)里面的数值,要修改运行速度,可以修改UnG6004(32 位数据)里面的数值,如图12 所示。

图12 轴1 定位地址的缓冲存储器

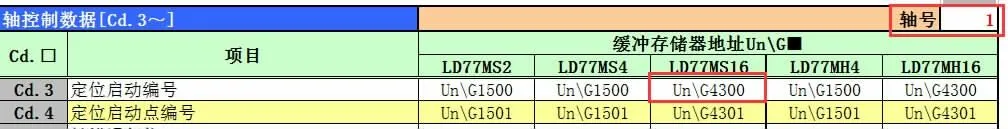

修改好运行速度和运行地址后,通过定位启动编号UnG4300 赋值1,来启动定位数据栏目中No.1,完成1轴的线性控制(ABS)绝对位置控制,如图13 所示。

图13 轴1 定位启动编号的缓冲存储器

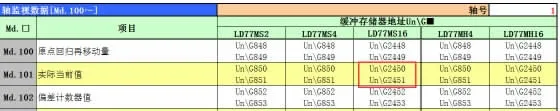

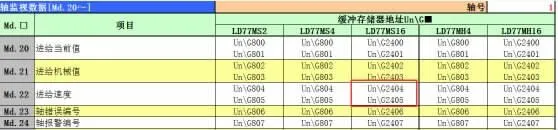

最后,通过执行定位启动输出信号Y20 来定位启动轴1,如图14 所示。运行过程中,可以通过缓冲寄存器内的数值监视来查看实际当前值和进给速度等运行数据,如图15、图16 所示。

图14 定位启动

图15 实际当前值缓冲存储器

图16 进给速度缓冲存储器

结束语

本文通过三菱电机L06CPU-CM CPU 模块及LD77MS16-CM 简单运动控制模块实现了控制17 个运动轴定位运行的控制方案,分析和实际操作了三菱JE 系列A、B 两种类型的伺服放大器系统。在系统的实际开发过程中,重点展示了硬件连接、参数设置及软件编程的过程。经过项目的实际验证,该伺服运行控制系统运行正常,达到了企业预期的设计目的和要求。