饼状α- 磷酸锆的制备研究

2022-07-25王晓颖

王晓颖

(上海麦克林生化科技有限公司,上海 201400)

1 概述

1.1 研究背景

聚烯烃做为一类应用广泛的化工品,其发展水平在一定程度上代表了一个国家石油化工行业的发展水平。聚烯烃合成的过程中,使用何种催化剂是十分关键的。聚烯烃材料研究的开展与应用的广泛化,与催化剂的种类增多和进步是密不可分的。聚烯烃催化剂的发展从二十世纪五十年代到二十世纪八、九十年代,从传统的且具有里程碑意义的Zieglar-Natta 到新型的单活性中心催化剂(如茂金属及后过渡金属催化剂等),再到现今多种催化剂共存,其研究根本主要集中在两个方面:一是性能优越的催化剂活性组分的研制;二是高效催化剂载体的寻找以及与之相匹配的负载化的工艺。好的催化剂载体能够将活性组分和载体进行恰当的结合并匹配,使催化剂发挥其最大特长。大众熟知的一些多孔材料如硅胶、氧化铝、活性炭等都是常用的催化剂载体。α-磷酸锆(简称α- ZrP)做为一种新型层状材料,因其具有较好的化学稳定性,较强的耐酸和一定的耐碱性能,较高的热稳定性[1][2]和机械强度,在一定条件下可与小分子有机胺发生插层[3]或剥层反应[4],优良的离子交换和质子交换能力,以及较大的比表面积和表面电荷等众多优点,使得其在高效催化和载体方向得到越来越广泛的应用。

聚烯烃本身具有模仿的特性,即在生产过程中能够复制存在其中的催化剂载体的颗粒形态,如果能够制得不同颗粒形状的载体,就能满足对粒子形貌有特定要求的工业使用要求。免去造粒这一工艺,对于大化工产品的生产可以大大降低成本。

1.2 α-磷酸锆的结构特点

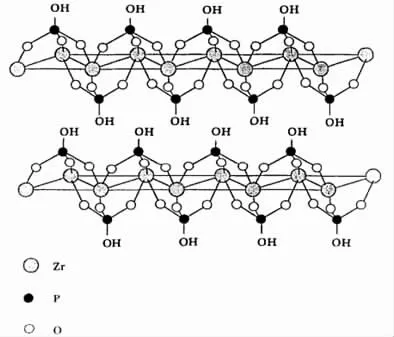

图1 α- 磷酸锆的理想模型图

由图1 的α-磷酸锆模型图可直观看出,α-磷酸锆具有典型的层状结构,层与层之间以范德华力连接,排列方式是以ABAB 的形式堆积在一起。晶态α-磷酸锆属于单斜晶系[5],D3d点群[1],每层由锆原子相互连接做为骨架组成平面,磷酸氢根则分布于锆原子的上下,将其夹在中间,按照O3P-OH 的形式连接,每个锆原子与周围相邻的六个氧原子形成八面体结构,锆在中心位置;每个磷原子与周围相邻的四个氧原子形成四面体结构,磷在中心位置;实验室制备的α-磷酸锆通常带有一分子的结晶水,如果含有结晶水的话,则水分子会位于晶体层状结构内的空腔中,与层面上的羟基形成氢键。按照以上原子及基团的排布,组成了α-磷酸锆的空间构型。

基于以上α-磷酸锆的特点,本文阐述了以改进后的合成方法制取的小粒径α-磷酸锆为前体,制备饼状α-磷酸锆颗粒的方法。

2 实验部分

2.1 仪器与试剂

2.1.1 仪器

分析天平,MS104S,梅特勒-托利多国际贸易(上海)有限公司;

胶体磨,50AB,沈阳航天新光超粉碎机械有限公司;红外光谱仪,Nicolet is5,赛默飞世尔科技公司;

X 射线衍射仪,XRD-6000,岛津企业管理(中国)有限公司;

扫描电子显微镜,HITACHI S-3500N,日立高新技术(上海)国际贸易有限公司;

喷雾干燥器,LPG,常州万佳喷雾干燥设备有限公司马弗炉,SX2,上海实验仪器厂;

粤港澳大湾区建设,是包含港澳在内的珠三角城市群融合发展的升级版,是从前店后厂模式转变为教育、科技、人文、产业全方位合作最重要的示范区,是“一带一路”战略的重要支撑节点,是国家实现更高水平、更高层次对外开放新格局的必然选择。创新理应是粤港澳大湾区的第一品牌,协同创新则是大湾区引领全球新一轮创新发展的核心命题。

比表面积-孔径分析仪,AS-IC-VP,美国康塔仪器公司。

2.1.2 试剂

八水氧氯化锆(98%),盐酸(36%),磷酸(85%),聚乙烯醇均为上海麦克林生化科技有限公司产品。

2.2 实验反应式

关于α-磷酸锆的制备,据文献报道主要有三种制备方法[6][7],包括Alberti 使用的氢氟酸络合法,也叫直接沉淀法[1],特点是制备的产品晶片较大,结晶度相比于其他两种方法是最好的;Barboux 使用的溶胶-凝胶法,也称水热法[8],特点是制备的产品晶体外型较规整、一致,晶片也比较厚;Clearfield 使用的回流法[2],其特点是制备的产品粒径相比于其他方法较小。本实验合成α-磷酸锆部分采用广泛应用的回流法经改进后进行实施,其反应式如下:

2.3 实验过程

称取6 克氧氯化锆溶于150 毫升2.1M 的盐酸中制成溶液A,再将75 毫升3.5M 的磷酸溶液倒入75 毫升2.1M 的盐酸溶液中制成溶液B;将A 与B 以大致相同的流速倒入胶体磨中快速搅拌成核。再将生成的浆液在85℃下回流、搅拌、陈化24 小时,生成物经数次水洗后,调成固含量为4.5%的水的浆液C。称取10 克聚乙烯醇,加入100 毫升水,90℃水浴搅拌24 小时制得胶黏剂D。将D 加入C 中,使D 质量分数为2.5%。最终制得浆液以喷雾干燥法[9]进行干燥处理,喷雾干燥器运行条件为:进样速率5ml/min,进风口温度为恒温140℃,制得白色干燥粉末。

将制得的粉末置于恒温310℃的马弗炉中焙烧8 小时,所得即为最终目标产品,收率70%。

3 结果与讨论

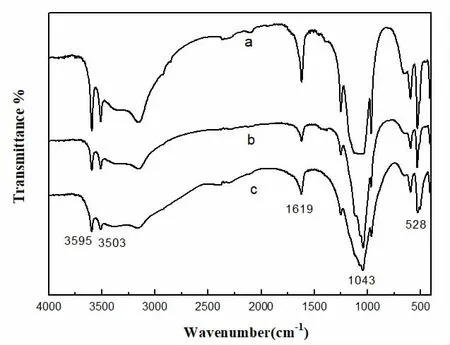

关于α-磷酸锆的制备,主要有三种制备方法,分别为直接沉淀法,回流法,水热法。本实验采用的方法属于回流法,中间加入了以胶体磨将浆液打碎的过程。为考察此法制备的产品是否含有水份,我们对焙烧前的产物进行红外表征。图谱如图2。

图2 α- 磷酸锆的IR 图

从图2a 曲线可看出,在波数3300 以上有两个明显的小尖峰,分别为3600 和3500,这应该是水的羟基的伸缩振动峰;1620 处也有明显的峰,此为羟基的弯曲振动峰。我们知道,只有分子中存在结晶水而非游离水时,羟基的伸缩振动峰才会呈现出尖锐的外形,甚至分裂成几个相邻的小尖峰。所以,我们制得的产物中是含有结晶水的。位于3100-3200 左右的宽峰,应该是磷酸氢根基团中的羟基以及分子内氢键的伸缩振动峰。位于1040处的大峰则是磷酸氢根基团中,-P-O-的伸缩振动峰。综上可知,制得的产物是比较纯的磷酸锆晶体。

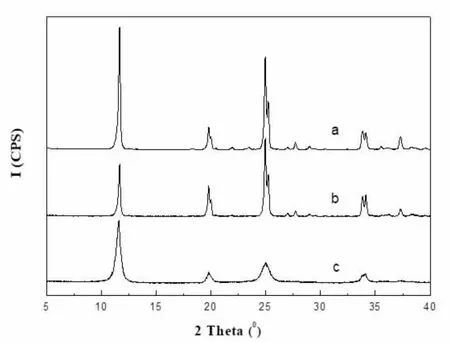

为考察晶型,将产品以岛津XRD-6000 型X 射线衍射仪(Cu 靶,Kα 射线,λ=1.542,仪器误差±0.04°)进行表征,设置管电压40kV,管电流30mA,扫描速度5°/min,扫描范围5-40°,得到图谱如图3。

图3 α- 磷酸锆的XRD 图

从图3c 曲线可看出,前三个衍射峰(002)、(110)、(112),为其特征峰,与标准图谱卡片是完全一致的。由图知,谱图基线平稳,产品衍射峰高且窄,峰形尖锐且对称,表明虽然制备过程中加入了胶黏剂,并且成型后经过了焙烧,但对产品本身基本属性没有影响,依然晶型良好,结晶度较高。在2θ=23°无明显的衍射峰,说明起始原料中的锆化合物无残留,已完全反应,所得产物纯度较高。由布拉格方程可算得其层间距为7.5。

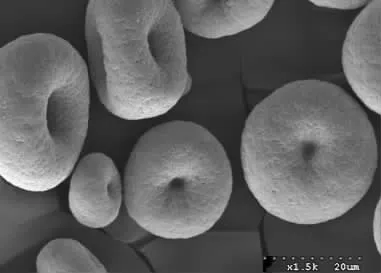

因为实验的目标是制备饼状的α-磷酸锆,需要对产品形貌进行研究,于是又以扫描电镜对产品进行表征。使用HITACHI S-3500N 型扫描电子显微镜(SEM)测试。干法制样:将导电胶粘在铜台上,使产品粉末均匀的粘在导电胶上,尽量让产品单层分布,如果样品粘的较厚,可以用洁净的刀片刮一下,再喷金后进行测试;湿法制样:将样品用挥发性较好的有机溶剂分散,滴一滴分散好的悬浊液在事先裁剪成合适尺寸的载玻片上,将载玻片以导电胶粘在铜台上,再喷金后进行测试。本实验采用较快捷的干法制样,最终得到如图4 所示的图片。由图4 可直观的看出,通过该制备方法,可以得到粒径为20μm 左右的圆饼状的α-磷酸锆颗粒,且粒径分布较均匀。经多次实验,产品形貌及粒径都比较稳定。做为优良的催化剂,具有一定的比表面积是基本要求。应用低温氮气吸脱附的方法(BET,五点法)对所得到饼状α-磷酸锆颗粒进行了比表面积的测试。使用美国康塔公司ASIC-VP 型比表面-孔径分布测定仪,称取适量样品置于测试管内,80℃脱气4 小时后上样分析,测得其比表面积为22.1m2/g。相比于焙烧前其比表面积仅为1.8 m2/g 来说,制备过程中采取的胶体磨打碎浆液以制备小粒径α-磷酸锆,通过焙烧除去胶黏剂的措施,对于提高以α-磷酸锆做为基体制备的催化剂载体的比表面积是切实有效的。之所以选取310℃做为焙烧温度,是因为通过前期的研究及查阅相关文献[10]知道,磷酸锆在持续受热的过程中包含这样几个失水及分解阶段:温度超过100℃时失去游离水;温度超过300℃时其中的胶黏剂先聚合后分解;当温度达到500℃时,α-磷酸锆分解生成焦磷酸锆,层状结构塌陷。

图4 饼状α- 磷酸锆的SEM 图

4 结论

本文通过回流法为基础,以胶体磨将浆液打碎,加入胶黏剂后进行喷雾干燥,再通过一定焙烧提高其比表面积的方法制取饼状α-磷酸锆,是一种有效、新颖、便捷且适合工业化生产的方法。此方法制得的α-磷酸锆通过XRD、SEM、BET 等手段表征后表明,产品具有良好的晶型,成型后具有均匀的粒径尺寸,达到要求的饼状的形貌,具有一定的比表面积,为聚烯烃生产当中对载体有特殊要求的工业工艺提供了指南。

关于α-磷酸锆的成型研究,国外有文献报道[11]是以甲胺溶液将α-磷酸锆进行剥层,然后通过对放置在多孔板上的剥层后的磷酸锆溶胶进行气体鼓泡,再以低温处理,后再热气流吹干,从而得到成型的多孔产品,孔径尺寸可通过多孔板上的孔的尺寸来控制,此种方法虽可制得多孔的α-磷酸锆,但从追求效率的工业生产的角度来说,是不适合工业化的大量生产的,或者说仅适用于实验室中。喷雾干燥是系统化技术应用于物料干燥的一种方法,工业中多用于奶粉、洗衣粉等产品的大批量生产。本实验采用喷雾干燥的方法,一是成型的需要,二是产品工业化后此干燥方法对大化工产品的批量生产有利。综上,喷雾干燥法制备饼状α-磷酸锆的研究为下一步优化各种类型、形貌的催化剂载体的制备及性能考察打下了良好的基础。