探讨公路大桥项目主墩承台混凝土施工技术

2022-07-25彭安翔

彭安翔

(湖南益阳公路桥梁建设有限责任公司,湖南 益阳 413000)

混凝土广泛应用于建筑领域,尤其是桥梁建设,更加依赖混凝土。但混凝土浇筑时有水化反应,产生热量,混凝土浇筑量越多,产生热量越多,积累在内部,短时间内难以散发,导致混凝土内部温度较高,外部温度较低,内外温差较大则会影响混凝土结构质量,出现结构裂缝。本文依托某特大桥项目施工实践,研究了控温技术和措施,经温度监测发现,本项目采取的措施富有成效,可应用推广。

1 工程概况

某高速公路大桥总长964 m,主桥长度为(80+2×125+75)m,采用预应力连续钢结构形式,该桥梁主桥桥墩为9#墩、10#墩、11#墩,其承台横桥向长22 m,顺桥向宽为9.3 m,高度为4 m。主墩承台 为C30 混凝土,其单次浇筑方量为782.674 方,属于大容积混凝土,在施工中需要进行温度控制技术。

2 主要施工工艺流程

9#、10#、11#主墩入水承台施工流程图如图1 所示。

图1 主墩水中承台施工流程图

3 承台大体积混凝土温控方案

3.1 原材料选择和混凝土配合比优化

减少混凝土水化热是减少混凝土内外温差的一种行之有效的措施,通过调节最佳配合比可以达到以下目的:3.1.1 水泥、外加剂、掺料组分适当比例调整,并在遵循“强度合格”的原则下通过降低水泥用量的方法来降低水泥的发热量;3.1.2 与其它混凝土比较,泵送混凝土具有施工方便、效率高、劳动力少等优势,但对和易性、粘聚性的要求也较高,通过实验表明,该桥承台的C30混凝土配合比如表1 所示。

表1 优化后C30 承台混凝土配合比

3.2 承台大体积混凝土分层浇筑措施

在施工过程中,采用了整体分层和倾斜分层施工方法,可以有效地克服混凝土初期的热量损失:

3.2.1 全面分层法,一般是沿结构的长边施工,浇筑完第一层混凝土,并在初凝前浇筑第二层混凝土如图2所示;

图2 全面分层法

3.2.2 斜面分层法,结构厚度与长度比低于1/3 时,自下而上振捣,杜绝出现施工缝,图3 所示为具体施工情况。

图3 斜面分层法

3.2.3 本项目,浇筑承台底层3m 采取斜面分层法,浇筑顶层2m 采取全面分层法。

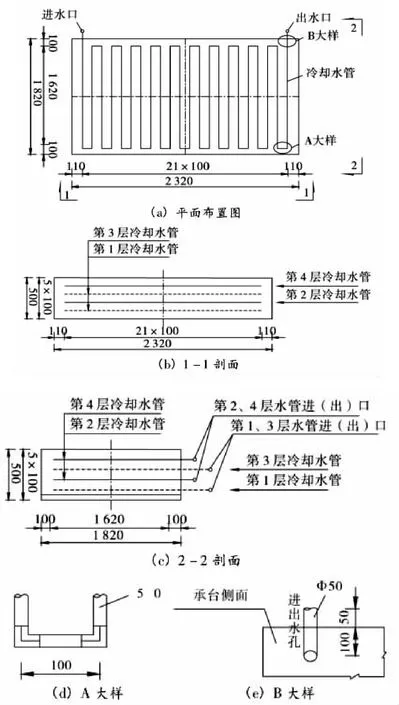

3.3 承台冷却管埋设及控制要求

若承台结构尺寸较大,常采取一次性浇筑施工措施,除优化配合比,减少水化热对温度进行控制外,还可以在承台内部加设冷却管,实施水循环等措施,将多余热量带出,有效控制内部温度,降低内外温差:3.3.1 本项目选择Φ50×2.5mm 焊管作为冷却管布设在承台中,为有效规避冷却管长时间置于混凝土中所致的堵管问题,本项目采取单层独设冷却管形式循环水;3.3.2 本项目共设冷却管4 层,同时可以根据混凝土结构厚度调节循环水的流量,科学进行温度调节和控制[3];3.3.3 大体积混凝土承台内部冷却管布设见图4。

图4 承台冷却管布置图

3.4 承台大体积混凝土的合理养护

混凝土浇筑后,科学实施养护,有效规避开裂通病。混凝土浇筑后,很容易出现干裂缝,主要因为养护混凝土前期措施不当,导致水分散失较快,水泥颗粒未及时与水结合而发热,稳定结晶未形成,导致强度不足,最终出现干缩裂缝。所以,必须加强养护措施,确保混凝土表面湿润。3.4.1 养护混凝土的重要措施之一为控制温度,一般采取内部结合外部的控制措施。内部措施为依托循环冷却水,实施物理降温,降低因水化热导致的温度升高,实现控制温度;外部措施则为,混凝土终凝前,通过麻袋、塑料薄膜、海绵等保存材料,覆盖混凝土表面,有效阻断结构外表面和环境,科学控制内外温差,该措施为保温法。通过上述“内降温、外控温”的内外结合措施,有效杜绝出现温度裂缝[4]。3.4.2 根据施工情况,有效增加养护时长。因本项目在冬季开展承台施工,外界温度较低,混凝土内部水化速度较慢,需较长时间才能达到相应要求,且水分散失更快,所以,温度、湿度必须与养护条件相符,确保结构表面更加湿润,同时依托养护情况安排合适时间实施养护施工,本项目养护时间超过3周。同时,养护时间段内,若混凝土强度大于2.5MPa,才能附加载荷,如进行模板施工等,不然将会对整体结构造成影响[5]。3.4.3 科学规划实施拆模。模板拆除前,应首先明确混凝土强度,了解其表面温度与环境温度差,一般而言,强度必须大于10MPa,且温差不应大于20℃,满足上述两个条件后,方可拆除模板。拆除模板过程中,应重视保护结构,确保表面完整性。拆除模板时及拆除后,还需继续实施保温措施,同时进行洒水养护[6]。

4 承台混凝土温度监测

施工时应强化监测和控制温度,将测试点布设于混凝土结构内部,实施信息化控制措施,对混凝土内部温度变化情况及时获取,检测温度的流程如下:

4.1 监测内容及基本要求

监测温度由两部分组成:一部分为监测混凝土温度,另一部分为监测环境温度:4.1.1 环境温度。影响环境温度的因素有很多,如施工季节、施工当天天气状况、养护情况等;4.1.2 混凝土温度是施工阶段控温的主要指标之一,需要重点监测施工前、施工中和施工后的温度数据,了解其变化情况。监测内容主要包含以下几部分,混凝土完成拌和制备温度,入模温度,浇筑温度,控温措施后的温度等,尤其是浇筑混凝土后,可以根据监测的温度有针对性的采取养护措施,随时调整养护,提升养护的精确性,因此需予以重视[7]。

4.2 承台混凝土温度控制标准

根据现行大体积混凝土施工标准和要求,与本项目施工情况相结合,确定下列控制混凝土温度指标:4.2.1严格控制混凝土入模温度,通常入模温度介于5℃至≤28℃之间;4.2.2 混凝土内部温度最大值不应超过75℃,对比入模温度,二者温差不应超过50℃;4.2.3 从整体上看,内外温度应控制在25℃以下;4.2.4 温度降低时,降温速度应低于2℃/d;4.2.5 降温过程中,进出口处冷却水温差小于10℃;4.2.6 若要拆模,必须确保承台环境温度与表面温度差低于20℃[8]。

4.3 承台温度监测点的布置

为提高监测效率,该承台浇筑阶段需确定在1/4 的结构区域布置温度传感器,在垂直方向进行分层设置,在结构中均匀地布置了各个测点,每个承台温度检测点位于核心区,图5 和图6 分别给出了测量点的结构图。

图5 温度传感器布置立面图(单位:cm)

图6 温度传感器布置平面图(单位:cm)

5 温度监测结果与分析

通过对各层的监测,得出了相应的温控测试结果见表2,并依据监测数据进行了分析。

表2 承台大体积混凝土温控测试结果汇总

5.1 承台混凝土的温度变化表现出前期温度升温较高,升温期一般持续2-3 天达到温度高峰,然后迅速降低,各个断面平均最高气温为(39.10~56.10)℃。

5.2 从测点的分布可知,温升值越大,说明内部的水化热反应越激烈;由于其产生的热量较大,而且不容易消散,所以对其产生的温升作用非常明显,因此,加强对内部核心区的温度监测是非常重要的。

5.3 混凝土各层断面的最大内表面温差为(18.4~24.10)℃,符合现行大体积温控标准中所述的不大于25℃的要求。

5.4 在(41.30~59.50)℃的情况下,该结构的内部温度峰值没有超过75℃的预定值,并且峰值温度的持续时间都很短。

6 结论

温度监测是大体积混凝土施工的关键,大体积混凝土混度控制措施主要有:(1)采取合理的混凝土配合比合理安排分层浇筑顺序;(2)采用有效的“保湿散热控温度”措施;(3)确定最佳浇筑时间并进行实时监控;(4)实现信息化管理与及时反馈调整;这些措施的综合运用,既能保证施工质量,又能控制温度裂缝。工程实践表明,承台的温控指标达到了规范指标且无温度裂缝现象,取得了较好的经济效益和技术效果,所采用的温控技术对同类工程施工有一定的借鉴意义。