高固低粘羟基丙烯酸树脂的研究

2022-07-25刘薇薇

*刘薇薇

(浩力森涂料(上海)有限公司 上海 201802)

引言

近年来随着各种环保型涂料标准的发布和实施,低VOC涂料的发展速度很快。其中如高固低粘涂料由于涂料施工的固体份高,VOC含量低,使用的设备和性能与常规的溶剂型涂料差异不大,不需要对生产线进行大规模的调整,受到涂装企业的青睐[1-4]。

高固低粘羟基丙烯酸树脂是制备高固低粘面漆涂料的核心原料,主要用来制作高固低粘丙烯酸氨基涂料和高固低粘丙烯酸聚氨酯涂料,广泛应用于家电、工程机械、车辆、家具木器等行业[5-7]。

目前市面上普通羟基丙烯酸树脂的固体分一般不超过70%,树脂粘度大,配制的涂料溶剂含量高,满足不了低VOC涂料的要求,需要制备高固低粘的羟基丙烯酸树脂[8]。

本文重点开发80%固体分的高固低粘丙烯酸树脂,采用无三苯溶剂,随着反应设备制造技术的进步,加压反应已经具备工业化的要求,加压反应比常压反应对于保持固含的情况下降低树脂粘度效果明显,同时反应温度越高,制备的树脂粘度越低,加压和高温是取得高固低粘树脂的必要条件[9],主要体现在两个方面:(1)反应温度升高,加快了分解引发剂的速度,增加了反应瞬间的自由基浓度,制得树脂的分子量变小;(2)加压反应使得低沸点的良溶剂可以用于制备树脂中,既可以获得高固低粘的树脂,又可以避免使用高沸点溶剂造成后期配漆成膜过程中干燥慢的问题。综合设备承压能力以及生产安全的需要,反应釜压力控制在0.4MPa以下,反应温度保持在160±2℃。采用普通单体和单纯依靠加压和提高反应温度的方式,很难满足产品的需要。本文开发的树脂设计羟基含量(对固体)为3.6%,对树脂合成中用到的引发剂以及降粘单体进行研究。

1.试验部分

(1)原材料

醋酸丁酯,苯乙烯,甲基丙烯酸甲酯,甲基丙烯酸羟乙酯,丙烯酸正丁酯,甲基丙烯酸环己酯,甲基丙烯酸异冰片酯,叔碳酸乙烯酯,甲基丙烯酸苄酯,二叔丁基过氧化物(DTBP),二特戊基过氧化物(DTAP)。

(2)仪器设备

5L加压反应釜;计量泵;旋转粘度计;DSC-60PLUS差示扫描量热仪;BYK4563光泽度仪;LC-20AD凝胶色谱仪;QUVA耐候机。

(3)合成工艺及参考配方

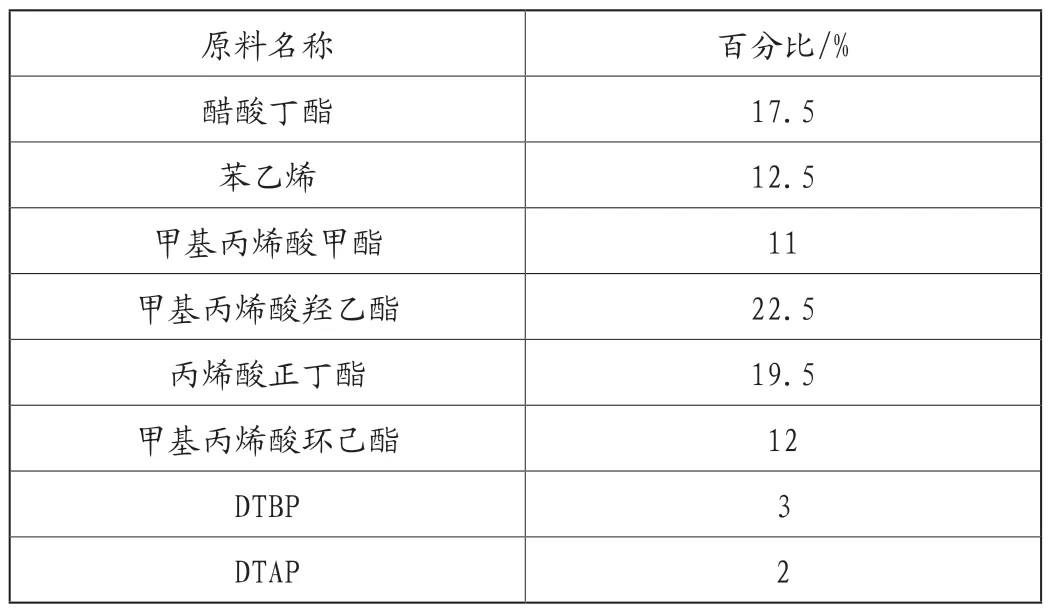

表1 高固低粘羟基丙烯酸树脂参考配方

将打底溶剂加入加压反应釜后,密闭反应釜,通高纯氮气排掉釜中空气,待压到0.1MPa,升温加热到160±2℃;同时单体罐中加入配方量的单体和引发剂,搅拌均匀,待反应釜的温度到160±2℃时,开始滴加单体和引发剂的混合液,滴加时间控制在5.5~6h,反应釜压力维持在0.2~0.4MPa,滴加完后保温2h,然后降温到85℃以下,放空后240目滤网过滤后制得高固低粘羟基丙烯酸树脂。

(4)制漆工艺及参考配方

将部分高固低粘树脂加入到容器中,依次加入溶剂、分散剂、消泡剂以及颜料、填料,搅拌分散30min后,在3000r/min下进行高速分散砂磨2h,细度<10μm,经过过滤后得到含树脂色浆。

将剩余的高固低粘树脂加入容器中,依次加入溶剂、含树脂色浆、流平剂、触变剂以及耐候助剂,在1500r/min下搅拌分散40min,搅拌均匀,细度<10μm,经过过滤后得到低VOC涂料。

表2 低VOC涂料参考配方

2.结果与讨论

(1)不同引发剂的影响

不同引发剂的半衰期、夺氢能力均不同,制成的树脂粘度差异大。本文采用DTBP和DTAP两种引发剂进行对比测试。

根据表3数据,通过对比发现,按照上述合成工艺DTAP和DTBP都能使得聚合物反应完全,残余单体都在0.1%以下;DTAP合成的树脂粘度明显低于DTBP合成的树脂,分子量和分子量分布都小于DTBP合成的树脂,DTAP和DTBP都属于过氧化二叔烷基化合物,热分解时会形成两个烷氧基自由基,主要对比自由基β-裂变反应,DTBP主要是分解成叔丁氧基和甲基两种较高反应活性的自由基,易于吸附活性氢,容易导致更高的分子量和分子量分布,DTAP主要是分解成叔戊氧基和乙基自由基,反应活性相对稳定,形成的分子量小,分布窄。但DTAP的成本是DTBP的5倍左右,综合粘度、成本等因素选择引发剂搭配组合的方式,随着DTAP量的增多,粘度和分子量都逐步降低,最终选择树脂体系中5%的引发剂的用量,DTBP占3%,DTAP占2%,作为下述实验的引发体系。

表3 不同引发剂对树脂的影响

(2)不同降粘单体的影响

单纯采用常规的丙烯酸酯类单体很难满足高固低粘丙烯酸树脂的要求,本文对表中的四种降粘单体进行降粘效果对比,加入量都为树脂的12%,此类单体具有空间位阻基团,引入到分子链中可以有效的降低树脂粘度。

根据表4数据,通过对比发现,甲基丙烯酸异冰片酯的降粘效果最好,主要是由于其有巨大的非极性的二环烷基,可以减弱聚合物分子链间的作用力,而其它三支降粘单体空间位阻效应没有甲基丙烯酸异冰片酯强。对比另外三支降粘单体,甲基丙烯酸环己酯的降粘效果好于叔碳酸乙烯酯、甲基丙烯酸苄酯。由于甲基丙烯酸异冰片酯的成本是其它三支降粘单体的2倍左右,综合考虑,本树脂中降粘单体选用甲基丙烯酸环己酯。

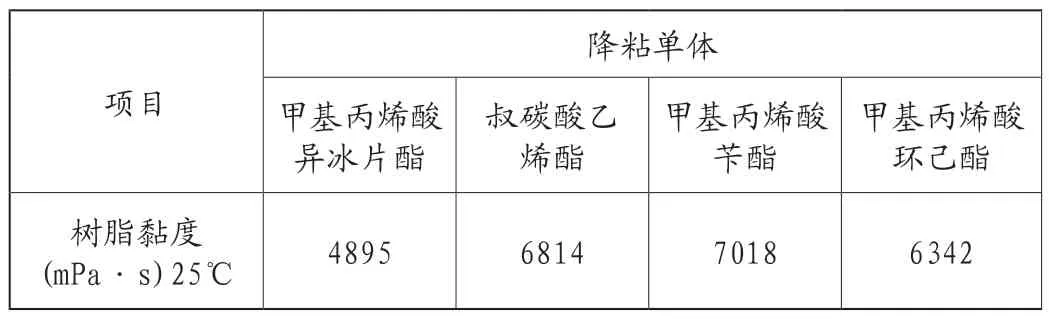

表4 不同降粘单体对树脂的影响

(3)树脂的指标

本文按照上述的合成工艺和原料筛选,最终制得的高固低粘羟基丙烯酸树脂指标如表5。

表5 树脂指标

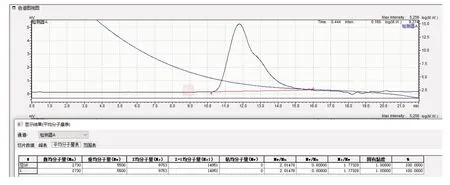

图1 高固低粘羟基丙烯酸树脂凝胶渗透色谱图

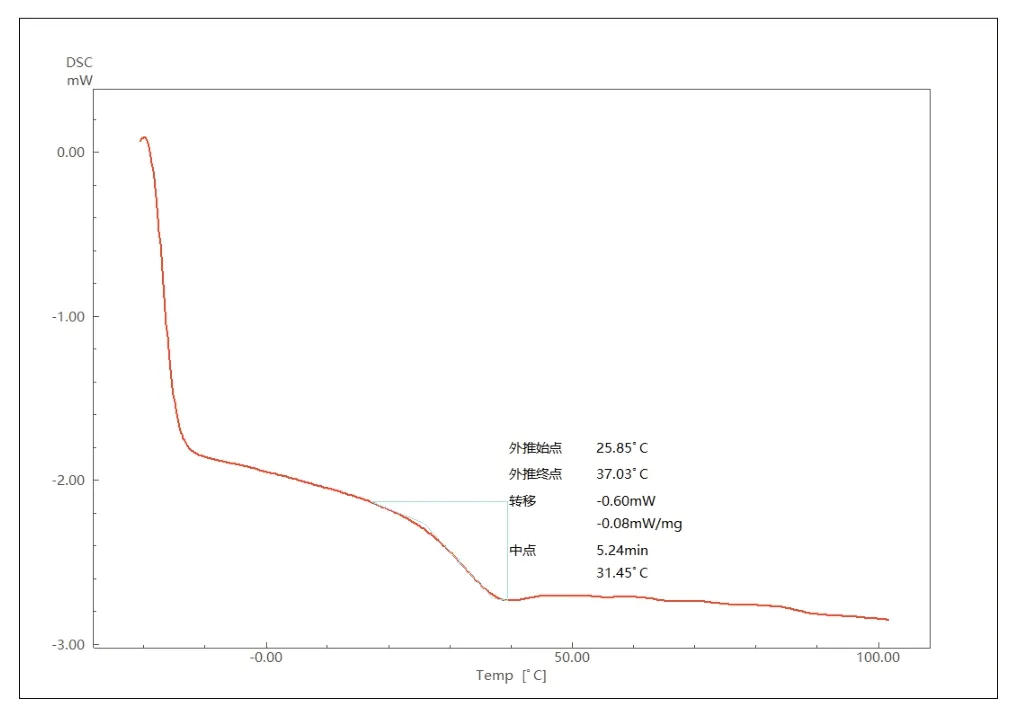

图2 高固低粘羟基丙烯酸树脂Tg曲线图

(4)涂料综合性能

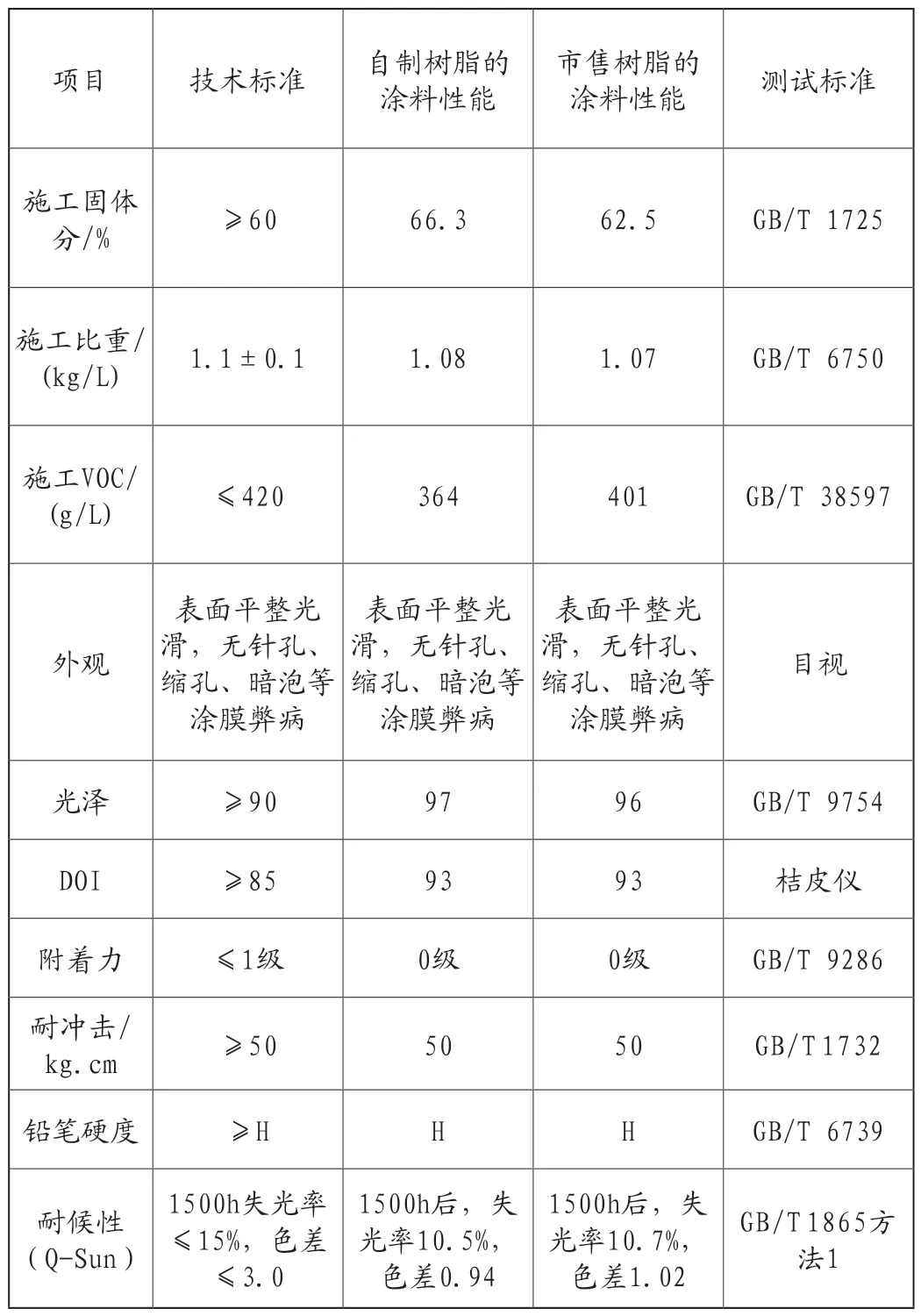

选用上述自制树脂与市售树脂按照涂料配方和工艺进行制漆,然后与市面上的HDI三聚体固化剂进行搭配,n(-NCO):n(-OH)比值按照1.05:1,调漆涂-4杯黏度为20s,进行喷涂制板,流平时间为8~12min,然后放入烤箱中,烘烤温度为85℃,时间为30min,养护条件为25±2℃×7天,进行漆膜测试。依据客户的技术标准对比两支树脂制备涂料的性能如表6。

表6 涂料性能对比

由表6可以看出,自制树脂和市售树脂制备的涂料都符合客户的技术标准。自制树脂制备的涂料在施工固体分和施工VOC上优于市售树脂,远低于国家标准的420g/L,其他方面的性能基本无差异。自制树脂形成的漆膜具有高光、鲜艳性好,高耐候的特点,光泽可以达到97,DOI值为93,耐候性Q-Sun测试1500h后漆膜失光率10.5%,色差0.95。

3.结论

本文通过加压反应,反应温度为160±2℃,选择引发剂DTBP占3%,DTAP占2%复配,降粘单体选择甲基丙烯酸环己酯合成了一款高固低粘羟基丙烯酸树脂,固体分为80%,羟基含量(对固体)为3.6%,玻璃化转变温度为31.45℃。自制树脂制备的涂料在施工固体分和施工VOC上优于市售树脂,满足国标规定的低于420g/L的低VOC涂料要求。形成的漆膜具有高光、鲜艳性好,高耐候的特点,可广泛用于大巴、工程机械、卡车等车辆的面漆涂层。