小型海船锚机基座及支撑结构强度直接计算分析*

2022-07-25严丽君周俊霖

陈 伟,严丽君,周俊霖

(1.舟山海之帆造船技术有限公司,浙江 舟山 316100; 2.扬帆集团股份有限公司,浙江 舟山 316100)

0 引 言

船舶锚机工作时承受较大载荷,基座作为连接设备与结构的桥梁,其强度直接关系到船舶安全性和可靠性。它常见于小型海船上,横竖几块钢板围成底座,加强支撑结构也只是一般型材辅助。虽有挚链器在抛锚作业时承受锚链的拉力,但因锚机与基座依靠螺栓连接,且其自重大,振动强,基座和其下支撑结构的局部也一定受到影响,往往是船中局部发现裂纹,甚至结构扭曲变形的现象,所以锚机基座及其下连接处的局部加强结构必须要达到强度要求,是船舶结构安全性中需要重点校核的范围。

为探究小型海船锚机基座及船体局部结构的应力分布特点,参照《国内航行海船建造规范》[1]要求,采用有限元分析软件MSC.PATRAN/NASTRAN直接计算法,对35 m污油回收船锚机基座及船体支撑结构建立局部有限元模型来进行分析校核,通过较为精确的应力分布图,得出其结构设计的安全性,并提出结构设计注意事项。

1 有限元模型

1.1 模型范围

局部立体结构模型以基座有效作用平面矩形(a×b)为中心,四周分别扩展至少一倍的该矩形相对应的长宽距离(即3a×3b)。垂向从基座面扩展至甲板以下的第一个平台甲板或至少D/4(D为型深)。其边界坐落在强支撑结构上。本船锚机为φ19液压起锚机(AM2),位于艏升高甲板上,所以结合本船主尺度得到纵向为#54艏端壁向艏,横向为全宽,垂向为艏升高甲板至距基线2 000 mm。此外,简化不考虑甲板梁拱和线形。

1.2 结构模拟

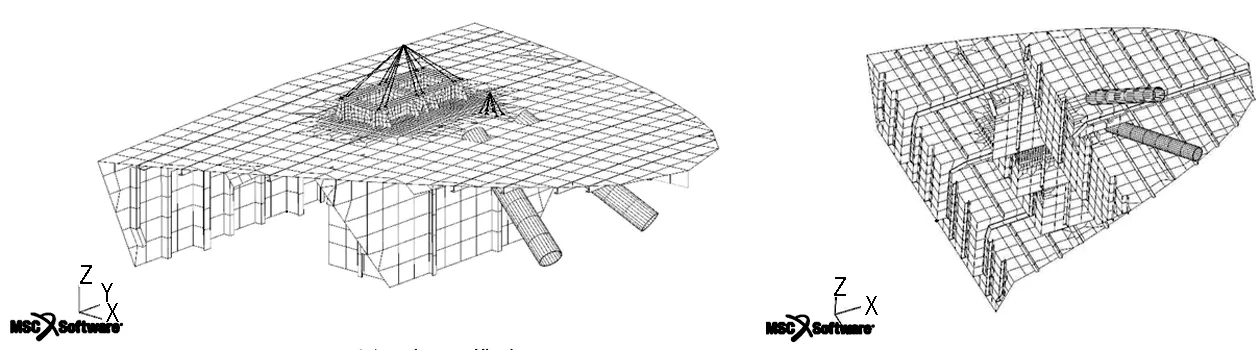

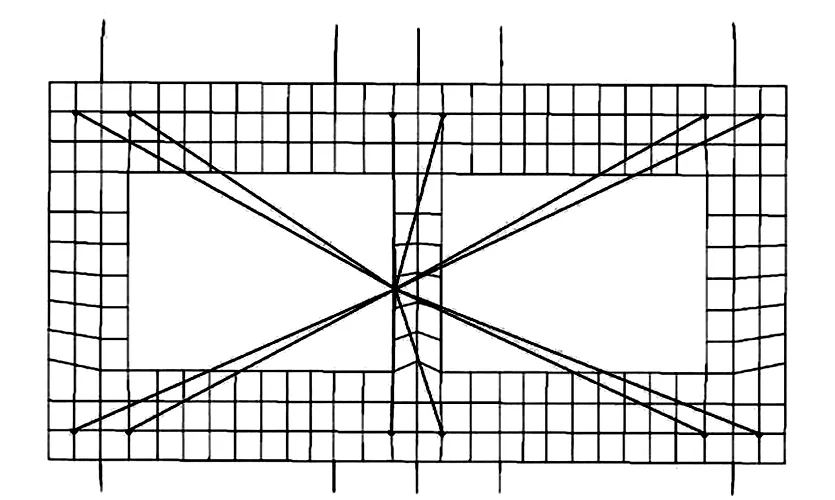

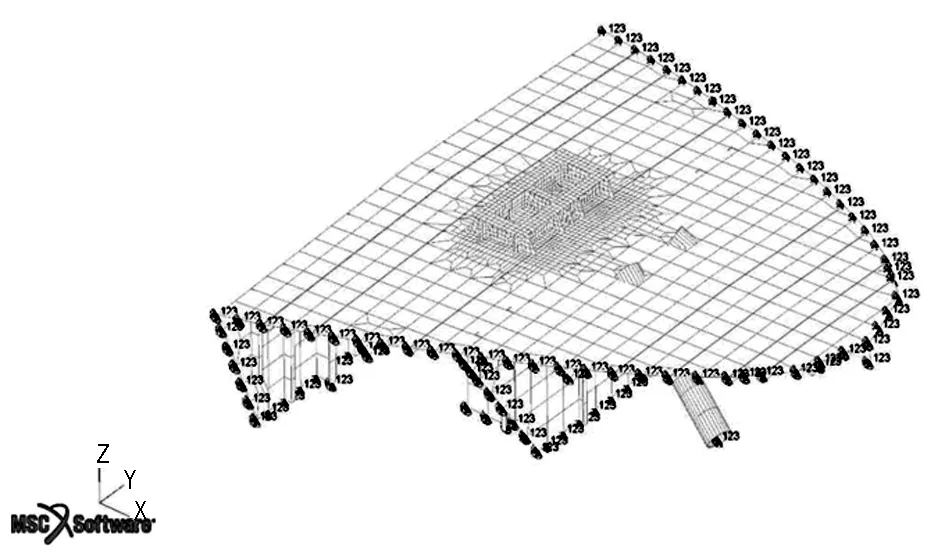

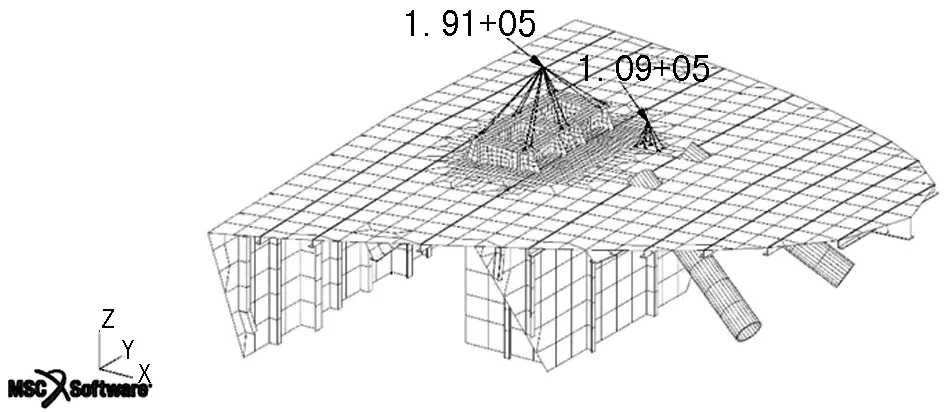

应用PATRAN和NASTRAN软件,按照本船各构件的设计尺寸和板厚等建立基座及船体结构三维有限元模型,见图1、2。模型中坐标系的X轴沿船体纵向指向船艏,Y轴沿船宽方向指向左舷,Z轴沿船体垂直向上。单元类型包括板单元和梁单元[2]。其中,基座结构、甲板板、舱壁板及甲板纵桁与强横梁腹板用板壳单元离散;甲板横梁、甲板纵桁与强横梁面板、舱壁扶强材、锚链筒用梁单元离散。板壳单元大多采用四边形网格,在连接或变化较大处采用少量三角形网格过渡。锚机基座相对局部船体结构较小,所以模型中基座采用细网格单元,而船体结构为粗网格单元(1/2肋距),两者尺寸比设置为1:2,并且粗细网格间逐渐过渡。

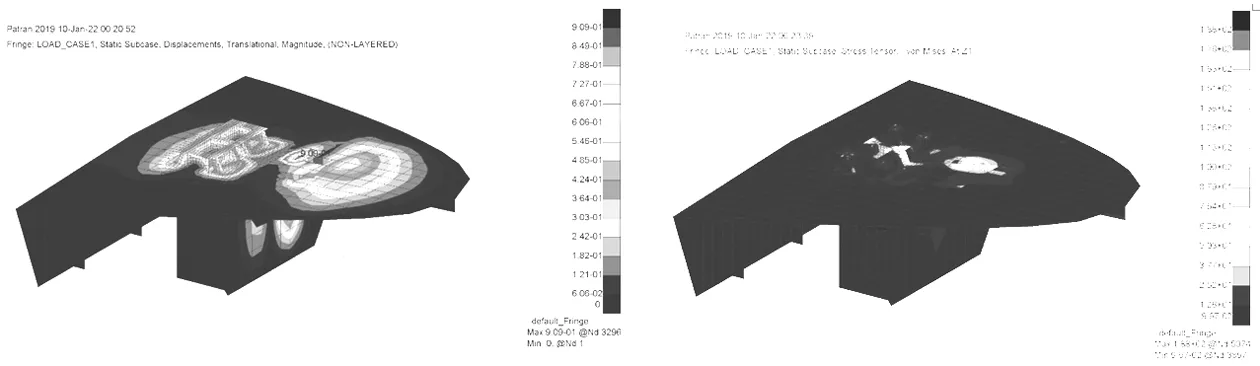

图1 有限元模型 图2 有限元模型(甲板下)

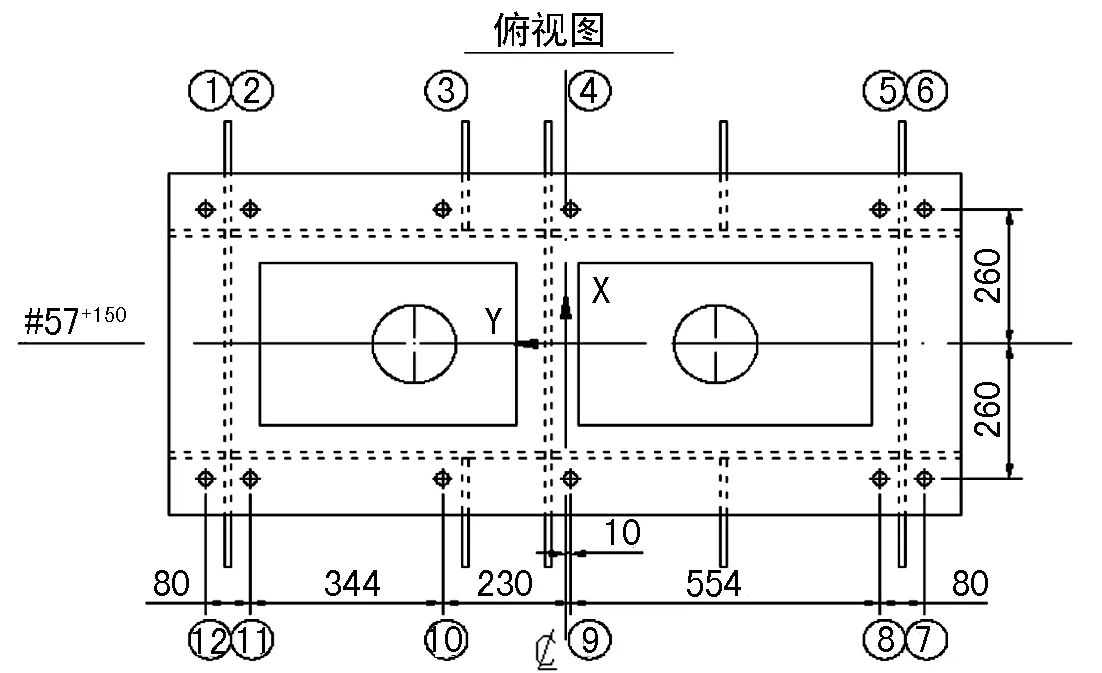

该船基座设有12个螺栓,基座螺栓孔具体分布及中心坐标见图3。通常通过螺栓对某一点的相对坐标求出中心点对此点的相对坐标,从而得到每个螺栓点到中心的距离,见表1所列。

图3 基座螺栓具体分布图

表1 基座螺栓的中心坐标计算表/mm

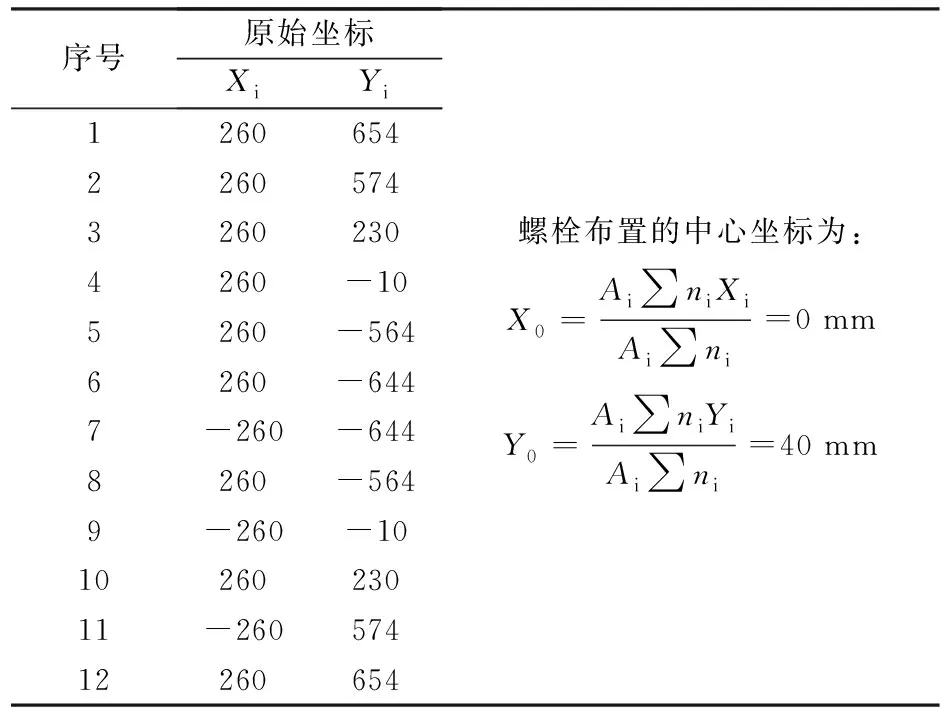

破断载荷采用多点MPC,以集中力形式方便施加载荷[3]。锚机载荷作用点即为独立点位置,本MPC独立点高度取锚链出链高度(h=535 mm),关联点为基座螺栓12个固定点,见图4。

图4 基座结构模型MPC加载示意

1.3 材料特性

结构采用“CCS-A”级钢,计算中材料的物理特性参数如下。

弹性模量:E=2.06×105 N/mm2

泊松比:μ= 0.3

屈服应力:σs=235 MPa

密度:ρ=7.85 t/m3

1.4 边界条件

在舱壁和距锚机较远处的纵桁、强横梁处限制平动自由。由于采用简化方法,不考虑外板线形,直接节点约束取代舷侧外板。其边界条件见图5。

图5 边界条件

1.5 载荷工况

在《国内航行海船建造规范》中,第2篇船体部分3.2.5及3.7.2[1]对锚机及掣链器支撑结构有明确的要求。本船船长小于80 m,故仅校核锚泊设备承受锚链破断载荷的工况,锚泊设备上浪载荷工况和锚机螺栓强度不进行校核。

为方便之后的计算及加载,参考规范3.2.5所述,对力的坐标系设定如下:以垂直于锚机轴线指向船首的方向为X轴正方向,以平行于锚机轴线向左舷舷外为Y轴正方向,并依右手坐标系,以垂直水平面向上为Z轴正方向。

φ19锚链(AM2)的破断强度为P=211 kN。校核时取45%的锚链破断力,其大小计算如下(本船锚机为双链轮):

P1=2×211×45%=189.9 kN。

设备资料显示锚机重量为W=3T、出链方向与水平面夹角α为25°、与船体中纵剖面夹角β为0°。将其按出链方向进行分解,因此锚机基座受力为:

Fx=P1×cosα= 172.108 kN

Fy= 0 kN

Fz=W+ P1×sinα= -83.255 kN

该锚机带掣链器,校核掣链器取80%的锚链破断力P2=211×80%=168.8 kN。其形式为闸刀掣链器,出链方向与水平面夹角α为-55°、与船体中纵剖面夹角β为20°,因此:

Fx=P2×cosα×cosβ=90.981 kN

Fy=P2×cosα×sinβ=33.114 kN

Fz=P2×cosα×sinβ=33.114 kN

将上述锚机基座及掣链器校核受力作为工况1叠加到有限元模型中,见图6。

图6 工况1受力情况

2 许用应力

板单元的应力取Von Mises合成应力,按下式计算:

梁单元应力取最大和最小组合应力。许用应力取[σ]=235 MPa。

3 计算结果及分析

3.1 计算结果汇总

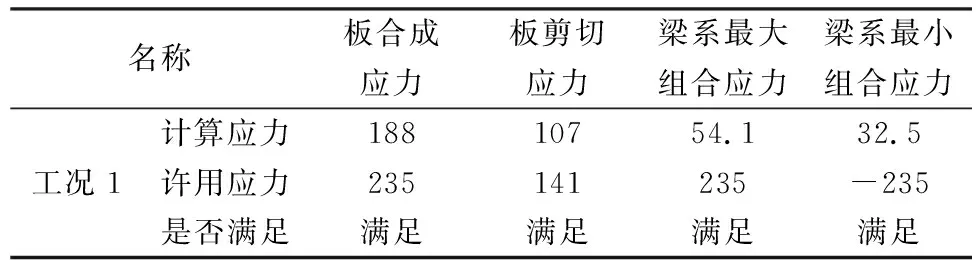

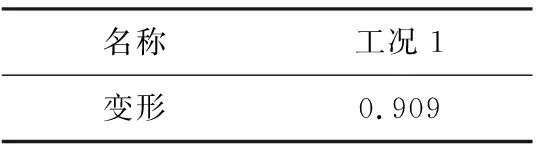

计算所得锚机及掣链器支撑结构最大应力及变形汇总见表2、3所列。

表2 最大应力汇总 /MPa

表3 板架最大变形汇总 /mm

3.2 应力云图

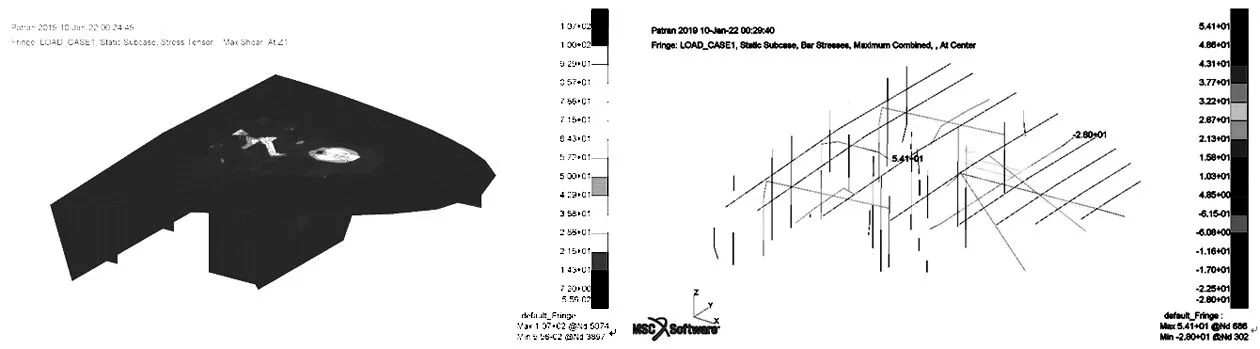

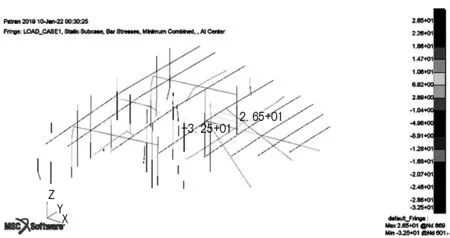

各构件在工况下的应力云图见图7~11。

图7 工况1甲板支撑结构变形图/mm 图8 工况1板元合成应力云图/MPa

图9 工况1板元剪切应力云图/MPa 图10 工况1梁系最大组合应力云图/MPa

图11 工况1 梁系最小组合应力云图/MPa

3.3 结果分析

从图7~9所示的应力云图中可以看出,锚机受45%破断力工况下,结构工作应力较大部位主要集中于基座连接锚机的个别螺栓处。掣链器受80%破断力工况下,结构工作应力较大部位位于锚链管与甲板连接处。因此在锚机基座和掣链器下增设相应支撑结构加强,尤其建议将掣链器下对应纵桁结构与锚链管连接起来。另外,基座肘板对结构过渡区应力影响较大,尽可能选用自由边夹角大的或圆弧过渡肘板,将应力较好地传递到支撑结构,避免受力硬点。所以这些部位结构在今后设计过程中需特别注意,结构设计的合理性直接关系到船舶的安全性能。

4 结 语

根据《国内航行海船建造规范》相关要求,采用MSC PATRAN/NASTRAN直接计算法,重点对本船锚机及掣链器的支撑结构强度(包括锚机基座)进行了分析研究,最后得出本船锚机及掣链器的支撑结构(包括锚机基座)强度满足规范要求,同时分析结果可为规范小型海船的锚泊设计和建造提供技术参考。