可组合式主机拆除专用工装开发及应用

2022-07-25杨京华李志博郑博文朱赫男

杨京华,李志博,郑博文,朱赫男

(大连船舶重工集团长兴岛船舶工程有限公司,辽宁 大连 116318)

进入21世纪,世界海上油气勘探开发步伐明显加快,海上油气新发现超过陆上,成为能源增长重要来源。而在海洋油气储量中,深海资源远比浅海丰富。深水油气资源以其庞大的储量仍将成为未来海洋油气开发的主要方向。深水油气资源开采,势必成为未来一阶段海洋油气开发的重要方向。按照一般规律,海洋油气开发中,深水开发成本大于浅水开发成本,超深水开发成本大于深水开发成本。若要使深海油气资源开发的经济性达到或者接近浅水油气资源开发的水平,势必要进一步降低开发成本。这主要依赖于2个方面的提高:①技术的进步;②建造效率的提升和成本的节约。现阶段,FPSO等海洋油气开发技术水平不断取得进步和突破,但仍未有彻底改变现有开发模式的新技术出现,因此,如何实现建造效率的提升和成本的节约是大家重点思考的问题。

1 开发的背景及应用

FPSO改装项目一般均是以VLCC等船舶为原船进行改造的,通常情况下均需要将原船大型设备拆除,主机就是其中的一个大型拆除设备。一般船厂都是采用单独设计一体化吊装专用工装的方式来进行吊装拆除作业。这样不利于偏心设备的吊装作业,存在一定的安全隐患,同时一体化工装只能专船专用,不能重复利用,不同项目需要重新制作,额外增加材料成本,降低了生产效率。

结合以往大型设备吊装拆除设计工作经验的积累,本次开发设计的可组合式主机缸体总成设备吊装工装,可根据工作实际需求自由组合,适用性强,可重复利用,降低了项目成本,提高了生产效率。同时避免了因设备偏心导致的吊装倾斜问题,大大提高了吊装作业的安全性,可满足FPSO改装项目大多船舶主机缸体总成设备的拆除吊装工作,是一种新型设备拆除吊装工装。

可组合式设备吊装工装主要用于FPSO改装项目主机缸体总成拆解吊装工作中。其结构形式相对简单,单个工装承重能力可达80 t,可视情况自由组合使用,适用性强,满足大多数FPSO改装项目主机拆解工作的实际需求。

可组合式设备吊装工装可用于FPSO改装项目主机拆除阶段时使用。其具有可组合性,承重能力强,满足大多数FPSO改装项目主机拆除吊装时的技术需求。

2 设计思路

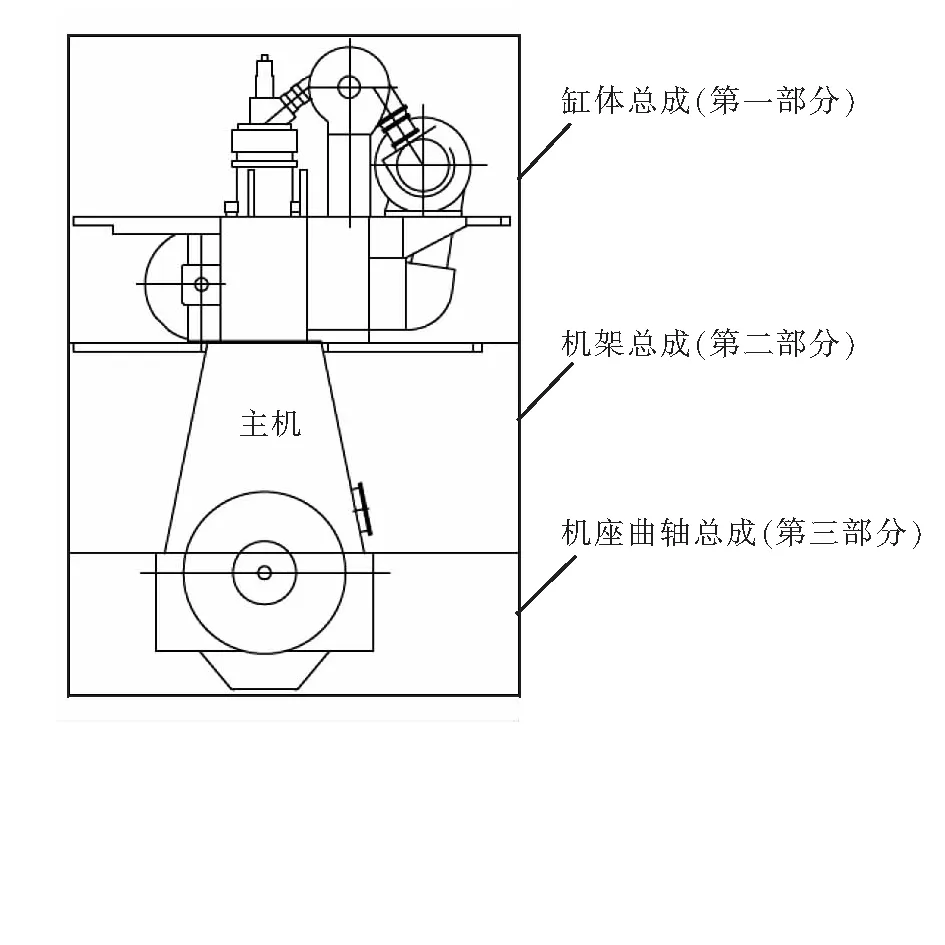

首先要了解主机的组成部分及拆解的主要过程,这样才能从技术角度做好足够的准备,以实现主机拆解顺利、安全、高效地进行。本船主机拆解共分成3个部分,分别为缸体总成、机架总成、基座曲轴总成,自上而下进行拆除,主机拆解示意图如图1所示。

图1 主机拆解示意图

首先将缸体总成缸头取下,在缸头下结构体上安装紧固专用工装,连接吊绳,根据吊装方案[1]进行起吊作业。缸体总成吊装示意图如图2所示。

图 2 缸体总成吊装示意图

经过工装计算[2],缸体总成吊装工装的8个孔直径为170 mm,通过螺栓拧紧固定,工装肘板孔受与垂直方向成3°角、784 kN的拉力。缸体总成吊装工装模型如图3所示。

图 3 缸体总成吊装工装模型

3 可组合式主机拆除工装

可组合使用的设备吊装工装主要是为了实现FPSO改装项目中的主机缸体总成设备拆除工作平稳、高效、安全地进行。

可组合使用的设备吊装工装以板材、管材焊接而成,主要由底原板、肘板、吊耳板、吊耳圆板、套管、加强立板、固定圆板、加强肘板组成。其中套筒主要是起连接作用,主机缸体的螺杆连接穿过套筒后使用螺母进行锁紧固定,使得主机缸体与该工装形成一个整体结构。吊耳板为主要竖向承力结构,吊耳圆板主要起到吊耳板结构强度加强的作用,分别焊接在吊耳板圆孔两侧。

工装吊耳板参照VDLB198-88《船体分段吊装设计作业规程》中规定的吊耳标准进行设计,工装构件主体材料为AH36或DH36。其特点在于结构简单,受力均匀,承重能力强,可承受拉压、扭转和弯曲的能力强,操作方便,空间局限性小,工作效率高,其已在2艘FPSO改装项目上得到了成功的应用。

本设计解决了以往采用一体化设备吊装工装作业时设备偏心导致的设备倾斜问题,提高了主机缸体总成拆除的作业安全性,节省了工装成本,缩短了建造工期,提高了建造效率。组合式设备吊装工装可以单独进行受力及吊装角度调整,保证吊装作业的同步性,吊装作业安全上得到了更高的保障,经济效益上得到了大幅度的提升。工装横剖面结构、纵剖面结构、俯视及仰视、总体结构示意图如图4~图7所示。

图4 工装横剖面结构示意图

图5 工装纵剖面结构示意图

图6 工装俯视及仰视示意图

图7 工装总体结构示意图

4 可组合式主机拆除专用工装使用方法

可组合使用的设备吊装工装焊接完成后,需要进行100%MT及100%UT探伤检验,经检验合格后方可使用。安装前准备好相应数量的120 t卸扣及不小于80 t的钢丝绳,连接时首先使主机缸体总成的螺杆穿过该工装的套筒,完全穿越后通过上部螺母进行锁紧固定。根据缸体的数量配套使用对应数量的吊装工装,工装的连接需要依次进行,不能同时进行多个工装的连接。由于主机由缸体总成、机架总成和机座曲轴总成组成,起吊前应确保与主机缸体总成的连接部分彻底分离,在吊装运输通道内的干涉构件需提前拆除。吊装时需要缓慢起吊,为了防止起吊重心与结构重心垂向不共线引起惯性水平方向的摆动,周围禁止站立人员,设备四角通过牵引绳协助减轻或消除设备吊装过程中出现的晃动。待设备吊装距离地面100~200 mm并且平稳后,解开拉绳,起吊出舱即可。主机缸体总成拆除工装制作成品见图8。

图8 主机缸体总成拆除工装制作成品

5 取得的成果及应用情况

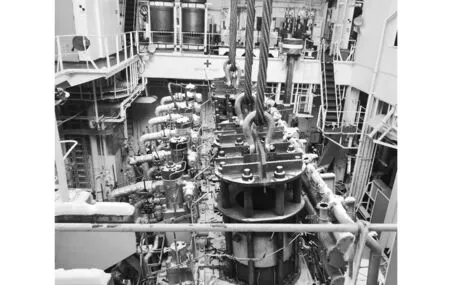

1)成果。本文主要以FPSO的主机缸体总成的拆除为主要技术研究对象,根据相关数据进行设计及分析,有针对性地提出了专用工装的设计方案,包含结构上的优化、组装顺序上的优化、使用材料上的优化,最终使得各部分满足规范要求,并在其吊装作业时进行了把控,进一步研究了吊装角度及质量质心偏心对其的影响情况,给出了详细的建议及解决方案。在此基础上编织出了合理的预制及吊装施工工艺方案,达到了快速、安全、高效拆除VLCC主机缸体总成的目的,主机缸体总成拆除安装后吊装前现场图见图9。

2)应用。可组合式主机缸体总成拆除工装,通过前期的资料收集、技术研究、计算分析、设计优化,最终设计出了一种安全可靠、效率高、成本低、精度高的专用工装,制定了专项施工安装工艺方案,基本攻破了VLCC主机缸体总成拆除设计重难点。实现了主机拆除工作高精度、高效率的拆除目的,为缩短FPSO改装工期,提高建造效率提供了强有力保障,为后续类似项目提供了有力的技术参照。该工装已在多个FPSO改装项目中得到成功的应用,实现了主机快速、安全、高效地拆除,得到了业主的一致好评。

图9 主机缸体总成拆除安装后吊装前现场图