新型高效909mm末级动叶片研发

2022-07-25蒲守武范志飞杜小琴周显丁尹明艳李音苟小平梁文杰李昊

蒲守武, 范志飞, 杜小琴, 周显丁, 尹明艳, 李音, 苟小平, 梁文杰, 李昊

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 前言

随着我国提出 “碳达峰, 碳中和” 目标, 新能源装机比例迅速提升, 同时电力消费增长减速,电力供需形势由偏紧转为宽松、 部分地区过剩,电网负荷的峰谷差变大。 新能源快速发展, 煤电设备利用小时逐年降低, 燃煤机组发电负荷率普遍偏低, 燃煤机组发电负荷率在40%~80%占比达55%, 煤电机组的总体功能由电力、 电量的主体作用向基荷、 调峰功能转变。 由于已有末级动叶片的设计点均为THA 工况, 40%~80%负荷效率较低, 在低负荷区机组的经济性显著降低, 在深度调峰运行时存在安全风险。 因此, 决定全新开发适用于宽负荷运行的新型高效909 mm 末级动叶片。

1 末级叶片开发流程

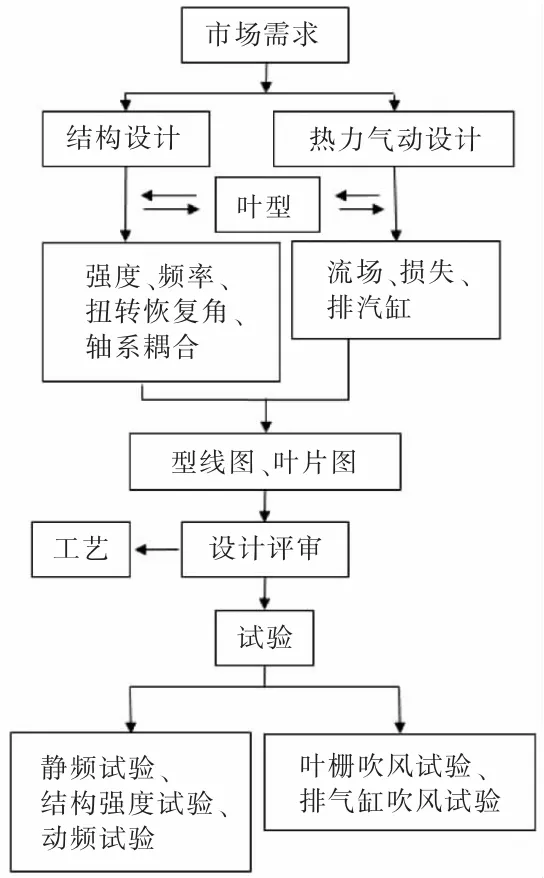

低压长叶片模块由蒸汽参数、 背压范围和功率等级确定。 基于600 MW、 660 MW 等级湿冷机组新建和改造需求, 确定了新型高效909 mm 末级动叶片设计额定背压及适用背压范围, 可主要应用于火力发电超超临界、 超临界、 亚临界, 中间再热600 MW、 350 MW 等级汽轮机机组和全转速核电汽轮机组, 排气面积为7.5 m2。 长叶片开发流程如图1 所示。

图1 长叶片开发流程

2 气动设计

现阶段火力发电汽轮机机组在实际运行过程中, 在非额定设计工况下运行占比较大, 除了需要保证机组在THA 工况高效运行外, 还要保证部分负荷的效率处于较佳运行工况内。 采用了经过实际运行业绩验证的大型商业软件NUMECA、CFX 软件分析末级叶片的相关特征参数对末级叶片的性能影响, 如速比、 反动度、 排汽角等, 详细设计对变工况性能影响较明显的参数, 全新研发了新型高效909 mm 末级静动叶叶型。

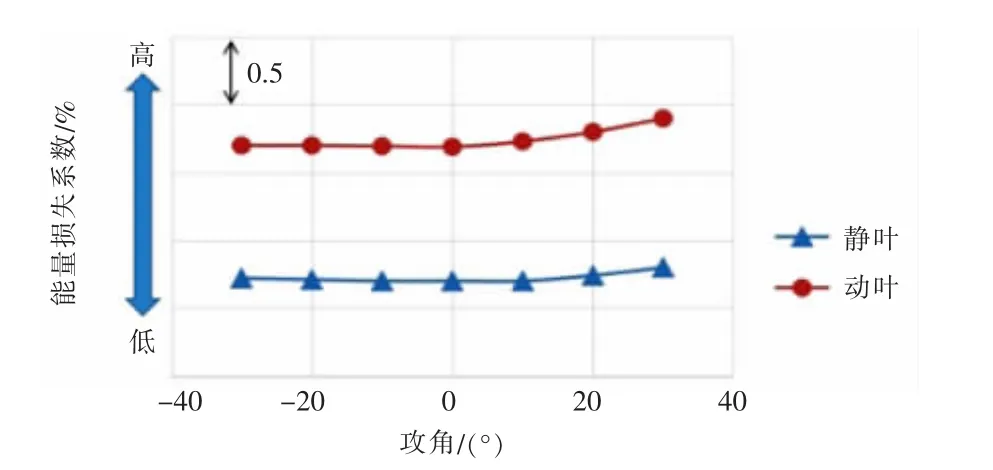

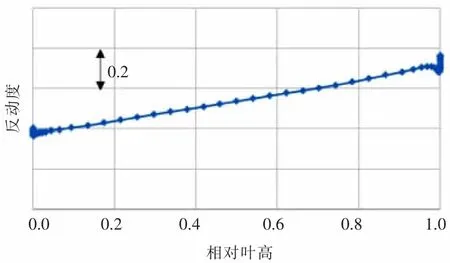

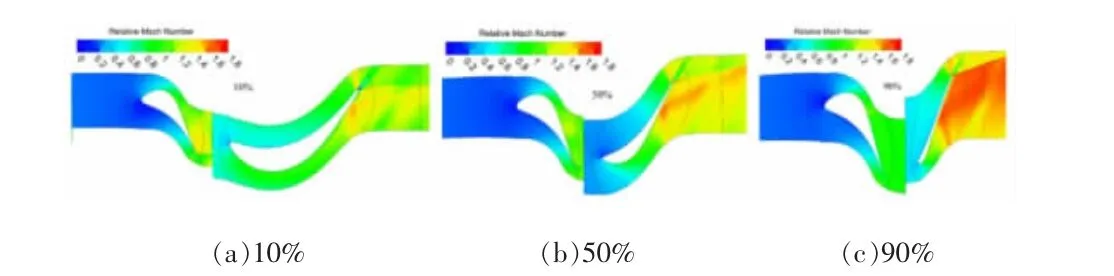

经过比选, 末级速比采用0.43。 静动叶叶型对入口角度的适应性非常强, 特别是50%叶高截面攻角在-30°~+30°损失变化非常小, 如图2 所示。 末级反动度沿叶高分布如图3 所示, 根部采用大反动度设计, 顶部反动度相对较小, 整体分布趋势平缓, 不仅有利于减小根顶部的汽封漏汽损失, 还可使马赫数分布趋势更加平缓, 如图4所示, 通道内最大马赫数减小, 有利于减小静动叶片的损失。

图2 末级静动叶50%截面能量损失系数与攻角关系

图3 反动度沿叶高分布

图4 不同叶高位置马赫数分布

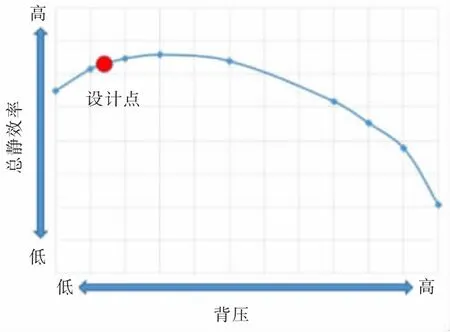

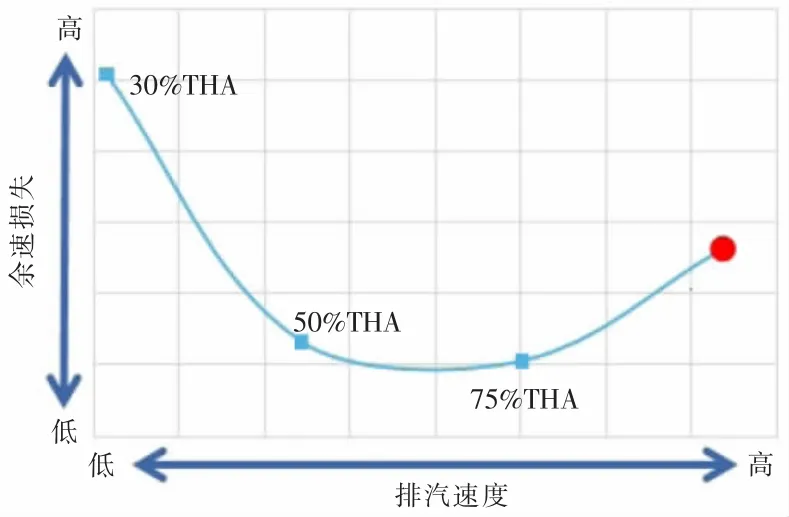

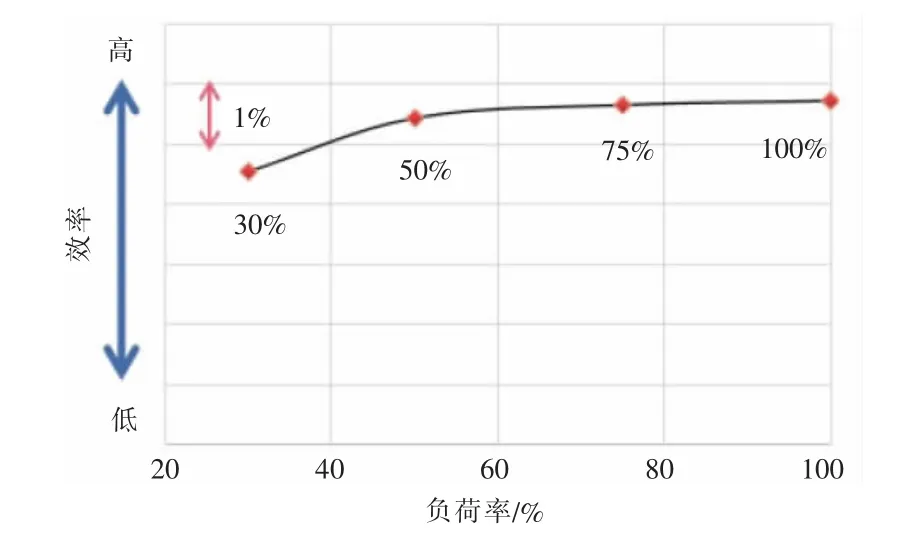

图5 为末级总静效率随背压的变化曲线, 末级总静效率设计点位于最高点左侧, 当高背压升高时, 效率并未远离最佳运行区域, 因此设计点偏离最佳位置的设计方法有利于提高低压模块变工况的性能。 另外, 从余速损失随环形速度的变化曲线可以看出, 设计点位于最低值右侧, 当低负荷, 或者高背压时, 容积流量减小, 环形速度降低, 效率仍位于最佳设计区间内, 因此, 将环形速度设计点偏离最佳位置的设计有利于提高低压模块变工况的性能, 如图6 所示。 基于909 mm末级叶片优异的宽负荷适应能力, 保障了该末级叶片在较宽负荷范围内均能高效运行, 由图7 可以看出, 该叶片在40%~100%负荷效率均高于95%, 且变化很小, 可大幅提高火电机组综合经济性。

图5 总静效率随背压的变化曲线

图6 余速损失随环形速度的变化曲线

图7 909 末级叶片总总效率随负荷率的变化

3 结构设计

909 mm 末级动叶片结构采用了枞树型叶根,自带整体凸台拉筋和围带, 扭转恢复成圈结构设计。 在安装状态, 相邻叶片拉筋和围带之间均按间隙设计, 如图8 所示, 工作转速在离心作用下,相邻叶片的拉筋和围带结构相互挤压锁紧, 使得该末级叶片具有高可靠性的成圈特性, 可大幅提高末级叶片结构阻尼、 降低末级叶片振动响应、减小叶片的动力作用, 从而提高末级叶片的运行安全性。 另外, 通过调整围带厚度, 可将该叶片各危险节径共振转速调整至安全区间, 因此该叶片具有极好的调频性能。

图8 拉筋和围带安装状态

末叶材料选用17-4PH, 属于马氏体沉淀硬化不锈钢, 该钢是在常规马氏体不锈钢加入钼、 钨、钛、 铌、 铜等强化元素, 并降低了碳含量。 这些元素在固溶过程中溶入奥氏体基体, 在马氏体基体上重新析出与基体共格的碳化物 (如ε-Cu、NbN、 M23C6), 产生沉淀硬化, 从而提高了钢的力学性能。 使得该材料具有强度高、 塑韧性好、 耐腐蚀性好、 抗水滴冲蚀性能好, 更适合在过渡区和湿蒸汽区使用。

4 强度振动性能

该叶根、 轮槽具有载荷分布均匀, 应力集中系数小的特点。 叶根和轮槽危险截面拉应力远低于最高温度运行工况对应材料的许用值, 如图9所示。

图9 叶根、 轮槽危险截面拉应力

基于ABAQUS 采用循环对称模型, 对整圈末级叶片进行非线性接触有限元分析。 得到叶片的应力分布, 如图10 所示, 叶片应力较高的区域为拉筋下部倒圆、 叶型根部进汽侧背弧倒圆和叶根倒圆处。

图10 叶片应力云图 (3 000 r/min)

随着转速的升高, 叶身在离心力作用下扭转,相邻叶片的围带和拉筋相继接触, 拉筋和围带的接触力随着转速的继续升高逐渐达到足够锁紧状态, 如图11 所示, 使得叶片彼此连接形成为整圈联接结构, 此时叶片具有更高的阻尼特性和刚性,从而大幅降低叶片的振动响应,提高叶片的安全性。

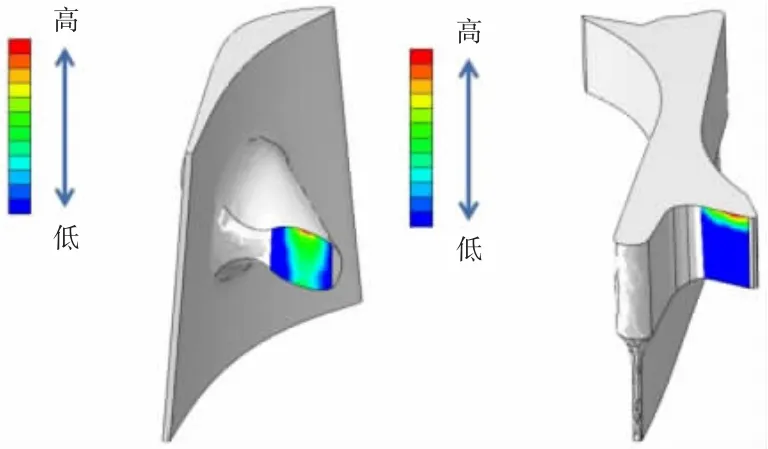

图11 叶片拉筋(左)和围带(右)工作面接触应力(3 000 r/min)

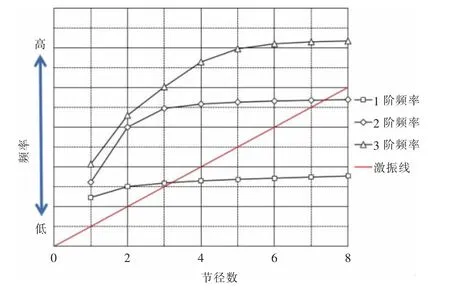

基于离心力载荷的应力刚化效应, 进行了整圈振动特性分析, 如图12 所示, 该末级动叶片危险节径为3、 4、 7、 8 节径, 经精心设计, 这些危险节径的共振转速均能避开2 820~3 090 r/min,并且具有较大避开区间, 确保了叶片的安全性。

图12 909 mm 末级动叶片频率安全图

5 实物叶片动频试验和超速试验

为确保叶片的安全性, 对低压转子和末级叶片进行实物叶片动频试验和超速试验。 试验采用近程无线电遥测法, 装有整级叶片的产品转子被电机驱动旋转。 试验时采用一只喷嘴通入压缩空气激振叶片, 叶片受扰产生振动, 由贴于叶身上的感应元件拾振, 振动信号经遥测发射机和接收机传输到记录仪和动态信号分析仪系统。 采用LMS SCM202 信号调理组件和Test.Lab 软件进行数据记录、 分析和处理, 依据在激振试验中测得的叶片振动数据确认整圈叶片的 “三重点” 共振频率及共振转速。 通过实物试验和调频, 该末级动叶片在2 820~3 090 r/min 无 “三重点” 共振, 如图13 所示。 通过超速试验验证了该末级叶片结构具有良好的安全可靠性。

图13 909 mm 末级动叶片实测坎贝尔图

6 结论

开发的新型高效909 mm 末级动叶片是适用于宽负荷运行, 高效、 可靠性高的大型汽轮机末级叶片, 具有在较宽负荷范围内气动性能均较高,结构可靠性好和振动特性优的特点。 满足火力发电机组作为基荷电源宽负荷运行的需求, 提高了机组在低负荷工况的燃煤经济性, 降低了碳排放,助力我国实现“碳达峰、 碳中和” 的宏伟目标。