“三改联动”背景下空冷机组灵活高效改造新思路

2022-07-25黄彪周儒鸿

黄彪, 周儒鸿

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

1 前言

空冷机组主要分布于我国北方的富煤缺水地区, 如山西、 陕西、 宁夏和内蒙等。 我国空冷机组装机规模较大, 截止至2021 年7 月, 全国火电装机总容量约为12.7 亿千瓦, 其中空冷机组约占25%。 由于大量空冷机组所在的北方地区工业生产供热和集中采暖需求大, 结合目前我国热电联产机组占火电装机容量的比重40%, 以及热电联产机组规模年均10%的复合增长率来看, 带供热的空冷机组将持续保持着相当大的市场占有率[1-2]。

对空冷机组而言, 对其进行节能提效、 灵活调峰和供热改造不仅能有效保障北方地区的供电和采暖需求, 还对煤炭资源的高效利用和水资源的节约利用有着重要意义, 同时能积极推动发电企业保持技术领先, 保障机组良好的经济效益,适应电网的调峰深度、 宽度要求, 提高机组的长期竞争力[3]。

2 机组改造升级方式

2021 年10 月国家发改委和国家能源局联合发布的《全国煤电机组改造升级实施方案》中[4], 对煤电机组改造提出了3 个主要目标: (1)对供电煤耗高的煤电机组加快创造条件实施节煤降耗改造;(2)鼓励现有燃煤发电机组替代供热, 对具备供热条件的纯凝机组开展供热改造;(3) 对存量煤电机组灵活性改造应改尽改, 促进清洁能源消纳。

针对上述 “三改联动” 目标, 目前煤电机组的相应改造措施有节能提效通流改造、 供热改造和调峰适应性改造。

2.1 节能提效通流改造

汽轮机通流改造是指对做功汽流通过的进排汽结构、 各级动静叶等进行优化设计, 主要目的是减少汽流在做功过程中的损失, 来提高机组效率。 通过采用先进、 成熟的通流技术对经济性较差的在役机组进行优化改造, 可使机组的缸效和热耗达到同类机组的先进水平, 确保机组经济效益好、 资源消耗少, 同时减少环境污染, 实现节能降耗、 低碳减排的目的。

一般来说, 汽轮机通流改造除了对通流部件进行优化改造外, 还需兼顾热力系统、 辅助系统等的匹配性改造。 在役机组由于长期运行, 其安全可靠性方面也会存在一定问题, 通过对汽轮机进行整体的优化改造, 可提高机组的安全可靠性,延长机组寿命, 同时降低运行、 检修费用。

2.2 供热改造

汽轮机供热改造要求满足供热需求的同时进一步提高机组供热工况的经济性。 空冷机组所在的北方地区采暖供热需求高, 北方城镇采暖供热总面积已达到了141 亿平方米。 采暖供热的特点是供热压力要求不高, 一般0.5~1.2 MPa, 目前的采暖供热改造有蝶阀供热、 高背压供热和切缸供热改造等方式。

蝶阀供热技术的特点是在中低压连通管上增加蝶阀装置和供汽管道, 通过调整蝶阀开度调节中排压力, 使供热管道的抽汽压力达到供热需求。

高背压供热技术的特点是机组进入凝汽器的排汽压力高, 乏汽可直接与热网循环水进行换热,从而达到完全回收乏汽余热的目的。 高背压供热尤其适用于空冷机组。

切缸供热技术的特点是中压缸排汽几乎全部用于供热, 仅留少量冷却蒸汽进入低压缸, 能灵活适应调峰需求。 切缸供热适用于供热量较大的机组, 但切缸工况下流经低压缸末级叶片的蒸汽流量非常小, 末级叶片运行环境恶劣, 因此切缸机组对末级叶片的要求较高。

通过对机组进行供热改造, 可实现热量利用最大化, 大幅减少机组供电煤耗, 在保障周边地区工业用汽和民生供暖的同时, 实现环境和经济收益双提升。

2.3 深度调峰适应性改造

根据最新煤电机组改造升级政策的要求, 机组纯凝工况至少有35%额定负荷的调峰能力, 采暖热电机组在供热期运行时要通过热电解耦力争实现单日6 h 调峰至40%额定负荷。 综上可以看出, 提高煤电机组深度调峰能力, 以消纳更多的风电、 光伏等清洁能源, 是煤电机组长期发展的大趋势。

提高机组的调峰深度和灵活性, 不仅要加强结构部件安全性以适应机组在长期变工况下运行,还要针对末叶水蚀等问题采取防控措施, 以及对辅助系统和调节安保系统进行适应性优化。

通过调峰适应性改造, 可满足汽轮机在不同时期带基本负荷及带调峰负荷的要求, 并保证低负荷运行时的经济性, 降低机组年平均煤耗, 达到碳中和、 碳减排的目的。

2.4 小结

从以往设计经验看, 上述节能提效、 供热和灵活性改造技术路线往往存在一些矛盾, 如低压通流效率提升需要较长的末叶减少排汽损失, 高背压供热及灵活性需要短末叶保证强度安全, 以适应高背压或小容积流量工况。 在本工程实践中,通过技术创新解决了此类矛盾, 实现了在同一台机组中兼容并包、 “三改联动” 的最佳方案。

3 超高背压灵活性供热综合通流改造

为达到通过一次改造同时提高汽轮机通流效率、 提升超高背压供热能力、 满足切缸及灵活性运行、 保证机组具备较高的纯凝和供热运行灵活性的目标。 对某电厂的亚临界330 MW 空冷机组进行了综合供热、 深度调峰和节能提效为一体的通流改造。 本次综合通流改造在常规通流改造的基础上, 还主要采用了超高背压供热技术、 低压缸切缸技术、 适应高背压供热的先进末级叶片技术和深度调峰技术。

3.1 超高背压供热技术

为提高机组供热能力, 该空冷机组在本次改造前已实施过一次高背压供热改造, 但受当时技术局限, 仅改造了供热凝汽器, 未对汽轮机低压缸本体进行改造。 众所周知, 低负荷、 低真空条件下, 汽轮机末级易发生鼓风超温现象, 因此在冬季高背压供热运行期间, 受原末级叶片最高排汽温度等安全特性限制, 机组运行背压无法提高至35 kPa 以上。 在低负荷小容积流量工况下, 机组背压需同步下降, 以满足原末叶运行安全性要求, 但汽轮机乏汽热量利用率偏低, 采暖期的高背压供热能力和供热经济性也会同步降低。 因此原机组的背压及负荷可调节范围受限, 对机组的供热能力和供热经济性有一定影响。

本次对该空冷机组进行了超高背压供热通流改造, 各项优化措施主要技术特点如下:

(1)末级叶片。 通过二维、 三维流型优化、 强度计算和振动分析, 采用了高阻尼、 低响应特点的成圈叶片结构设计, 叶根采用大承载力的枞树型叶根。 采用此种结构设计的叶片, 其振动响应水平较普通叶片低5~8 倍, 足够克服在小容积流量工况下运行时流场紊乱产生的颤振问题, 且该末级叶片及叶轮的最高允许长时间运行温度可达到150 ℃, 完全适应在超高背压供热和切缸供热工况下安全运行。

(2)低压缸结构。 首先, 本次改造取消了原来独立的低压进汽室, 将进汽部分结构整体焊接到低压缸上, 可以避免装配引起的蒸汽泄漏。 其次,将原来的中分面整体式法兰替换为分散式法兰,使中分面螺栓不受轴向力, 增强螺栓的密封功能。同时, 还可避免原整体法兰易产生的热应力及变形问题, 降低中分面及中分面螺栓变形产生蒸汽泄漏的概率。 最后, 将密封板由悬臂结构改为简支结构, 该结构具有自密封性, 在斜置密封板左右两侧蒸汽压差的作用下, 中分面会被压的更紧,因此可以起到辅助中分面密封的作用, 也可避免中分面产生变形。 通过上述汽缸结构优化措施,可以有效避免因缸体内漏导致抽汽压力温度偏高的问题, 同时增强机组结构安全可靠性。

(3)汽封间隙。 蒸汽泄漏量对汽轮机的经济性有很大影响, 在本次改造中, 对影响蒸汽泄漏量的汽封、 轴封系统一并实施了改造。 一是在轴封处以错齿汽封替代原来的城墙齿, 在同样的轴封长度下可以布置更多的有效齿, 汽封流量系数较改前更小; 二是在过桥汽封、 高压后轴封和中压后轴封第一列采用封严汽封, 封严汽封是在错齿汽封内表面增加了可磨耗的耐高温涂层, 与汽封齿形成一对可磨耗密封磨损副。 当汽轮机运行时,汽封齿刮削可磨耗的封严涂层, 在涂层上形成凹槽的同时不损坏汽封齿, 这样就获得了理想的最小汽流间隙, 从而显著降低级间漏汽; 三是在压力较高的过桥第1 列汽封和高压前几级隔板汽封处布置一圈防漩汽封, 蒸汽通过沿周向均匀布置的防漩通道后流向发生改变, 产生反涡旋, 蒸汽在动静间隙内的周向流动受到干扰, 汽封圈周向汽流压力分布均匀, 同时切向流动速度减小, 可以减小汽流激振力, 起到防止产生汽流涡动, 提高转子稳定性的作用。

(4)排汽喷水减温装置。 在超高背压和低负荷调峰运行期间, 由于排汽温度升高, 喷水系统需经常投运, 本次改造对喷水系统的优化主要侧重于实现自由调节喷水量和喷水流量监控, 优化了喷头布置及喷头雾化效果, 并增加了轴封送汽管道保温, 防止长期喷水影响轴封送汽温度。 此外,还在末级叶片出汽侧进行了喷涂, 以应对湿蒸汽回流导致的末叶出汽侧水蚀情况。

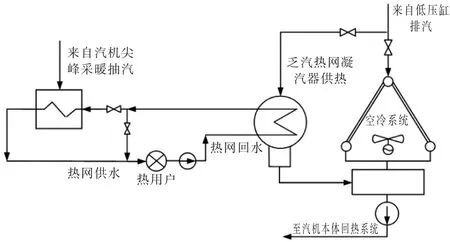

结合上述优化改造措施后, 该电厂空冷机组可实现在供热期进行超高背压运行, 其高背压供热系统图见图1。 在供热初期, 热网循环水供水温度要求低时, 仅利用汽轮机排汽通过热网凝汽器加热热网循环水即可满足供热要求。 在供热高峰期, 当供水温度要求高时, 除利用汽轮机排汽通过热网凝汽器加热循环水作为基本加热手段外,还需利用五段抽汽供热系统, 提供部分五段抽汽作为尖峰加热手段, 继续加热循环水, 从而达到外网要求的供水温度。 综合本次改造后的运行结果来看, 该空冷机组在纯凝工况设计背压16 kPa运行下有良好的经济性, 在供热期间有维持54 kPa 超高背压长期安全运行的能力, 纯凝和供热工况下的机组运行效率和安全性得到了有效保障。

图1 高背压供热系统图

3.2 灵活性调峰技术

一般来说, 高背压供热机组的调峰能力普遍较差。 为满足该机组在供热期40%负荷以下的调峰深度, 同时对机组进行了适应切缸工况运行的匹配性改造。 在切缸工况运行时, 低压缸处于极小流量工况下运行, 其余蒸汽全部从中排抽出进行供热。 因此, 切缸运行在增大机组供热量的同时, 还可增加机组的调峰能力。 通常来说, 切缸工况下需考虑小容积流量工况运行下的末级叶片结构强度、 抗阻尼系数、 叶片振动特性和轮缘轮盘强度等, 对于本改造项目中的空冷机组而言,上一小节介绍到的末叶技术同样可满足机组的切缸运行要求, 因此, 该机组改造后可实现高背压供热和切缸供热灵活切换。 通过切缸运行, 该机组可增加10%负荷的调峰深度。

考虑到机组的深度调峰运行灵活性需求, 在改造中除了应用适应高背压的先进末级叶片技术,还要综合考虑主机、 通流设计和辅助系统 (含疏水、 汽封、 凝汽器等)的适应性匹配。 图2 为改造前后机组的调峰能力对比。

图2 改造前后调峰能力对比

从图2 改造后机组深度调峰能力看, 以维持27 kPa 高背压供热工况为例, 改造前机组最低负荷190 MW, 在高背压供热时, 机组原调峰能力较弱; 改造后相同背压下, 机组负荷可降至160 MW左右,比改造前降低约30 MW,调峰能力大幅提高。

机组目前实际运行中已通过40%负荷(135 MW) 调峰能力测试。 下节将结合末级叶片技术对机组高背压低负荷工况的经济性进行简要说明。

3.3 适应高背压及低压缸切缸的先进末级叶片技术

高背压供热和切缸供热的核心要求是在较高的背压运行范围内, 汽轮机末级叶片的安全性能得到有效保证。 在54 kPa 的高背压供热工况下,末级排汽温度高达140~150 ℃, 对新末级叶片及转子轮盘的强度有严格要求, 并需考虑一定安全裕度。 在高背压低负荷或切缸工况下, 低压缸进汽量减少, 末级会发生鼓风超温现象, 对机组安全产生严重影响。 图3 为改造前后末叶冷却流量和运行背压高限值的关系。

图3 低压缸冷却流量和背压关系曲线

从图3 可看出改造后的新末叶对高背压工况的适应性更强。 改造后的机组最高运行背压达到70 kPa, 比改造前提高约15 kPa; 低负荷小冷却流量下的运行背压也比改造前至少提高5 kPa。

机组改造后在冬季的高背压供热工况下, 基本不会发生背压阻塞现象。 在纯凝发电期间, 环境温度较高, 按照空冷系统目前的特性, 机组运行期间背压均高于阻塞背压, 可保证运行安全性。

此外, 在本次改造中增加了叶片监测系统。如图4 所示, 叶片安全监测系统主要通过在末叶顶部增加非接触涡流式叶片振动间隙传感器, 传感器安装于低压缸静子部件上; 当叶片扫描经过,传感器信号经前置放大器、 信号调理触发模块、采集模块及软件算法处理后可还原叶片的实时振动位移、 频率、 振幅等信息, 为叶片振动特性验证、 叶片疲劳、 裂纹、 脱落等故障信息提供最直接有效的数据。

图4 叶片安全监测系统示意图

本次改造中, 在机组低压末两级叶片处新增温度测点, 并对系统中相应的温度测点、 压力测点进行优化校准, 增加了对末级叶片的逻辑保护系统, 确保末级叶片在各负荷下的运行安全性。

4 结论

响应煤电机组 “三改联动” 措施, 对某亚临界330 MW 空冷机组进行了综合高背压供热和调峰灵活性的通流改造, 使机组满足热网调峰和热电双赢的多种需求。 改造后机组的主要优势有:

(1)通过高背压供热改造保证了机组具有连续、 平稳的超高背压(54 kPa) 供热能力, 并有一定超高背压余量(70 kPa), 有效减小了机组冷源损失, 提高循环热效率。

(2)通过应用适应高背压及低压缸切缸运行的先进末级叶片技术, 保证低压缸在小容积流量工况下安全运行, 以及各工况下的安全性和可靠性。

(3)通过深度调峰适应性改造, 机组具有良好的宽负荷适应性, 可保证机组在纯凝工况和高背压供热工况的的安全经济性。

(4)通过改造后的机组运行情况分析, 该机组高背压供热系统具有易于并网调节用热高峰、 运行方式更为稳定可靠、 经济性高的特点。