深孔定向钻机在瓦斯防治中的应用研究

2022-07-25王圣普

王圣普

(冀中能源股份有限公司 东庞矿,河北 邢台 054201)

0 引 言

随着东庞矿煤炭采掘生产不断向更深部区域延伸,开采的深度和强度继而增加,矿井煤层赋存地质条件日趋复杂多变,矿井瓦斯涌出量逐渐增加,矿井瓦斯抽采力度不断加大,钻孔、钻场工程量也逐年增加,在瓦斯治理上瓦斯抽采[1-3]发挥了巨大作用,确保了矿井安全生产,但工作面高产高效的需要,对矿井瓦斯治理工作提出了更高的要求,尤其在瓦斯抽采工程超前实施方面,继续采用普通钻探设备已不能满足矿井集约化生产,煤巷掘进效率、采煤工作面产量、矿井采掘衔接等均受到了一定程度的影响。

为了进一步提高生产效率,提升矿井安全保障能力,很多矿井积极引进了定向液压深孔钻机。该设备具有指向性精准、钻进深度长、钻孔可控制抽采范围大、对井下作业环境的适应性强、可施工定向钻孔。根据东庞矿瓦斯治理现状[8],在瓦斯抽采上系统、深入地开展深孔定向钻机应用技术创新研究显得十分必要,并且意义深远。

1 工程概况

东庞矿东庞井主采2 号煤层,煤层平均厚度约4.18 m。大部分为单一煤层,在矿井可采范围北部分布着大面积的多煤层分叉区,且2 号煤中普遍存在0.9~2.0 m 厚夹矸层。根据煤与瓦斯突出危险性鉴定结果,东庞矿2 号煤层具有煤与瓦斯突出危险性。矿井实际生产过程中测算的2 号煤层瓦斯含量6.46 m3/t 以下,瓦斯压力1.15 MPa 以下。2021 年8月测算绝对瓦斯涌出量32.25 m3/min,相对瓦斯涌出量5.63 m3/t。2 号煤层的透气性系数为0.046 m2/(MPa2·d),属于较难抽放煤层。

2 深孔定向钻机

2.1 原 理

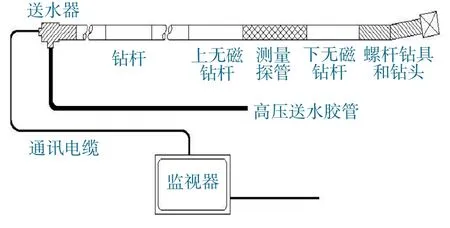

矿井近水平深孔千米定向钻探技术是煤矿井下钻探领域的一项新技术,采用领先的孔底螺杆马达定向钻进技术,实现人为控制钻孔钻进轨迹,主要应用于岩层(普氏系数f<6) 和较稳定、较硬煤质煤层(普氏系数f>0.6) 的瓦斯抽放钻孔和地质勘探孔。定向钻孔相比较于普通抽采钻孔,具有可控钻孔轨迹、可实现长孔深钻进、钻孔覆盖抽采区域广、遇障碍时可在孔内可开分支等优点。在采用孔底螺杆马达钻进过程中,将探管连接在孔底螺杆马达后面,在钻进过程中,探管采集钻孔倾角、方位角、工具面向角等数据通过专用钻杆传送到钻机自带矿井专用防爆电脑,通过内置软件的自动分析处理,在电脑上显示钻孔参数、设计轨迹、钻孔轨迹等信息,通过对比分析钻孔轨迹和设计轨迹的差别,及时调整孔底螺杆马达弯头的朝向,从而使得钻孔可以按原设计轨迹施工,从而实现定向钻进。

2.2 测量系统及参数

测量系统采用YHD2-1000(A) 随钻测量装置,装置由YHD2-1000J 矿用隔爆兼本安型计算机、YHD2-1000P 矿用本安型键盘、YHD2-1000C数据存储器和YHD2-1000T(A) 矿用本安型随钻测量装置探管组成。矿用本安型随钻测量装置探管采用计算机孔口供电,可在孔内连续使用,不需要中途更换。深孔定向钻机定向钻进示意如图1所示。

3 风动孔底螺杆马达定向钻进技术的应用

3.1 21218 工作面切眼块段概况

21218 工作面瓦斯情况为第一阶段测得2 号煤最大原始瓦斯含量5.4711 m3/t,瓦斯压力0.583 MPa;第二阶段抽采前实测煤层瓦斯含量最大为5.7187 m3/t,瓦斯压力0.589 MPa。

图1 深孔定向钻机定向钻进示意Fig.1 Directional drilling of deep hole directional drilling rig

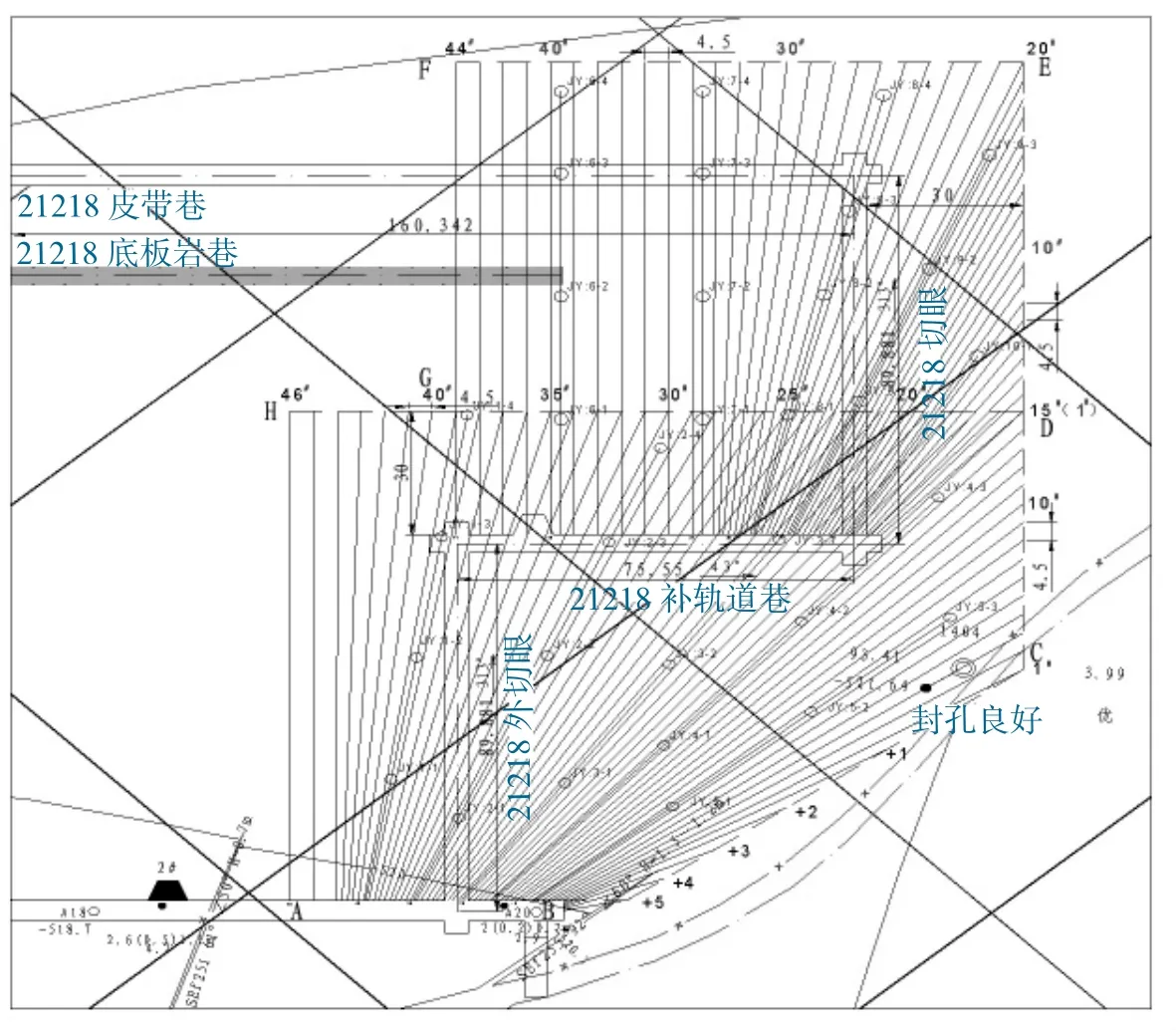

3.2 定向顺层钻孔预抽区段煤层瓦斯区域防突措施

12 采区21218 工作面切眼块段范围包括外部切眼89.99 m、补轨道巷76 m、里部切眼89.9 m、工作面皮带巷(里段) 75.8 m 及其合围的21218 工作面回采区域内的2 号煤层,采取煤层定向深孔千米钻机施工“顺层钻孔预抽区段煤层瓦斯”的区域防突措施。

顺层钻孔采用ZDY4000LD(C) 定向千米钻机施工,钻孔直径为113 mm,终孔间距≤4.5 m,该区域顺层预抽钻孔分2 个阶段进行施工,第一阶段先施工定向钻孔覆盖21218 工作面外切眼、补轨道巷,共设计钻孔51 个,钻孔量6 196 m。第二阶段施工定向钻孔覆盖切眼、皮带巷(里段),共设计钻孔44 个,钻孔量4 310 m。要求钻孔封孔深度不得少于15 m,抽采时间不得少于30 d,孔口负压不小于13 kPa。钻孔施工完毕后要求下护孔套管,防止钻孔塌孔。合计95 个钻孔,10 506 m。21218切眼块段区域防突措施钻孔布置平面如图2 所示。

3.3 区域措施效果检验情况

第一阶段钻孔自2020 年10 月2 日开始抽采,至2021 年1 月13 日,第一阶段所有预抽钻孔已抽采期满30 d,钻孔抽采负压不低于13 kPa,经统计第一抽采阶段共抽采瓦斯10.867 5 万m3。第二阶段钻孔自2021 年5 月22 日开始抽采,至7 月25日,第二阶段所有预抽钻孔已抽采满30 d,抽采负压不低于13 kPa,经统计第二阶段共抽采瓦斯5.644 7 万m3。

东庞矿于2021 年1 月14 日—2021 年1 月25日,按照设计施工了5 个钻孔对第一阶段进行效果检验,共布置18 个效果检验点。2021 年7 月25日—8 月2 日,按照设计施工了5 个钻孔对第二阶段进行效果检验,共16 个效果检验点,效果检验孔采用西安煤科院ZDY4000LD(C) 履带式全液压深孔定向钻机结合重庆煤科院研制SDQ 专用定点取样装置在现场按要求取样,并进行了残余瓦斯含量等瓦斯基本参数的测定,34 个效果检验点测定的煤体残余瓦斯含量均小于6 m3/t,残余瓦斯压力均小于0.6 MPa,符合矿井规程要求。区域防突措施效果检验钻孔在施工过程中,没有出现喷孔、顶钻等煤与瓦斯突出预兆,因此判定区域预抽防突措施合格有效。

图2 21218 切眼块段区域防突措施钻孔布置平面Fig.2 Layout plane of No.21218 boreholes for outburst prevention measures in section area

3.4 工作面掘进期间瓦斯情况

(1) 第一阶段掘进情况。

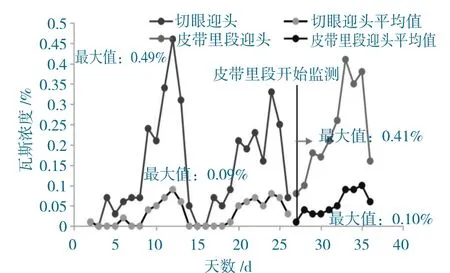

21218 外切眼—补轨道巷掘进期间迎头瓦斯浓度最大为0.41%,日平均瓦斯浓度最大为0.09%,工作面掘进期间瓦斯涌出正常,无瓦斯异常现象发生。连续22 d 的记录数据瓦斯浓度变化情况如图3所示。

21218 切眼—皮带巷里段掘进期间迎头瓦斯浓度最大为0.46%,日平均瓦斯浓度最大为0.1%,工作面掘进期间瓦斯涌出正常,无瓦斯异常现象发生。记录数据如图4 所示。

图3 21218 外切眼—补轨道巷掘进期间瓦斯浓度变化Fig.3 Changes of gas concentration during excavation of No.21218 external cutting-replenishing track roadway

通过对21218 工作面外切眼、补轨道巷、切眼、皮带巷里段掘进瓦斯浓度变化数据的收集和分析,采取定向顺层钻孔预抽煤层瓦斯区域防突措施后,外切眼—补轨道巷—切眼—皮带巷里段掘进期

(2) 第二阶段掘进情况。间工作面突出危险性预测指标均小于临界值,且掘进期间瓦斯涌出量平稳,掘进工作面迎头及回风瓦斯均处于低值,从目前掘进实际情况看,在东庞矿利用定向顺层钻孔预抽区段煤层瓦斯区域防突技术取代底板岩巷穿层钻孔预抽这一技术试验是成功的可行的。

图4 21218 切眼掘进期间瓦斯浓度变化Fig.4 Chart of gas concentration change during cutting hole driving in No.21218 Face

3.5 经济效益情况与推广价值

底板穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施与定向顺层钻孔预抽区段煤层瓦斯区域防突措施对比(表1)。

综上所述,采用风动孔底螺杆马达定向钻进技术定向钻孔区域防突措施后可节约费用513.42 万元,可节约施工时间7.75 个月。该方法通过在东庞矿的实际应用,有效减少了钻孔工程量,并且为该矿提供了一种新的消突方法,进一步提高了矿井防突管理水平,使防突工作更具针对性、超前性和准确性,保证了矿井正常接替,为矿井实现长治久安奠定了基础,产生良好的经济效益及社会效益,具有极大的推广应用价值。

表1 风动孔底螺杆马达定向顺层钻孔与底板穿层钻孔对比分析Table 1 Comparative analysis of directional borehole and bottom borehole of screw motor with wind hole

4 结 论

(1) 采用风动孔底螺杆马达定向钻进技术定向钻孔区域防突措施后可节约费用513.42 万元,可节约施工时间7.75 个月,有效减少了钻孔工程量。

(2) 通过现场试验,确定了适合东庞矿2 号煤层赋存特点的深孔定向钻机钻进参数合理配比、钻孔开口角度以及泵压力、流量、钻进速度等钻探综合技术参数。充分发挥该钻机的定向钻进功能,使钻孔可以实现精准到达预计终孔位置。该钻机施工定向钻孔孔深在理论上可以达到160 m 水平,钻孔有效抽采时间长。

(3) 深孔定向钻机具有定向开分支孔功能,通过在主孔上开分支孔可增大钻孔的覆盖面积,增大卸压范围,提高抽放效果,缩短瓦斯预抽时间。实现一孔多用,顶板水平主孔向采空区开分支,使综采工作面开采完毕后,仍然可以继续抽采,加强了采空区瓦斯管理,同时,可利用钻孔进行采空区注浆,加强采空区防灭火管理。