硝酸高压反应水冷凝器防腐技术研究与应用

2022-07-25蔡小亮

蔡小亮

(唐山中浩化工有限公司,河北 唐山 063611)

0 引 言

目前,最常用的硝酸生产工艺为双加压法,该生产工艺主要工序为:氨-空气混合气体的制备(包括气体的压缩);氨催化氧化及热量回收;一氧化氮的氧化及二氧化氮的吸收;脱硝(即成品酸的漂白);尾气处理。

该工艺氧化率>96%,吸收率>98%,具有氨利用率高、铂耗低、吸收率高、尾气中NOX含量低、污染小、成品酸浓度高、热能综合回收利用好等优点。

高压反应水冷凝器是双加压法生产工艺中的主要设备之一,主要用于给氧化氮气体降温,以便进入吸收塔更好的进行吸收反应。

来自氧化氮压缩机的高温氧化氮气体首先经尾气预热器进行冷却;然后,进入高压反应水冷凝器被循环水降温至40 ℃;之后,进入吸收塔发生吸收反应生成硝酸,在高压反应水冷凝器内部分一氧化氮被空气中的氧气氧化成二氧化氮,部分二氧化氮和水反应生成稀硝酸。

由于长时间的生产运行,高压反应水冷凝器腐蚀加剧,反复发生泄漏,不仅会造成硝酸装置连锁停车,泄漏的氧化氮气体还会对下游设备、循环水管网产生很强的腐蚀作用,严重时,氧化氮气体外漏污染环境。

因此,进一步研究高压反应水冷凝器腐蚀泄漏原因,采取有效的防腐蚀技术措施,保障高压反应水冷凝器安全稳定运行,对硝酸装置长、稳、优安全运行和杜绝环保问题具有重要作用。

1 高压反应水冷凝器设备介绍

硝酸高压反应水冷凝器为固定管板式换热器,立式安装,支撑于吸收塔旁,便于缩短管线安装,该换热器换热管材质为00Cr19Ni10,板材为022Cr19Ni10,壳侧的工作压力为0.45 MPa,管侧的工作压力为1.0 MPa,壳侧的工作温度为32~42℃,管侧的工作温度为132~40 ℃。

换热器采用循环水换热,循环水走壳侧,氧化氮气体走管侧。在换热器内,氧化气体被循环水降温至40 ℃,之后,进入吸收塔进行吸收反应生成硝酸,同时,设备内也会有少量的一氧化氮被空气中的氧气氧化成二氧化氮,少量的二氧化氮与水发生反应生成稀硝酸。

换热器所有列管不占据整个管板,换热管排列形成多边形,换热器的中心及四周部分不排列管子,所有管子被上、下折流板固定,有利于传热,这样可以避免死角。因死角处易结垢,造成腐蚀。换热器为了减少温差应力,设有膨双波胀节。

2 泄漏的影响和危害及处理措施

高压反应水冷凝器主要是用循环水给氧化氮气体降温,循环水在换热结束后进入氨蒸发器B,给氨蒸发器B提供热源,用以将氨蒸发器B内的液氨蒸发成气氨。

当高压反应水冷凝器发生泄漏时,大量的氧化氮气体进入循环水中,造成氨蒸发器B换热效果下降,氨蒸发器压力调节阀逐步开大,气氨压力持续降低,氨空比发生波动。当气氨压力降到一定数值时,氨空比波动到联锁值而发生连锁停车。

同时,由于循环水管线为碳钢材质,大量的氧化气体进入循环水中会造成循环水管网腐蚀,通过对循环水管线的壁厚检测,发现循环水管网发生了不同程度的壁厚减薄现象。

具体检测数据见表1。

表1 循环水管线壁厚检测数据Table 1 Wall thickness detection data of circulating water pipeline

当高压反应水冷凝器发生泄漏时,应手动开大氨蒸发器B循环水调节阀,增大循环水流量,增加氨蒸发器B的换热量,现场立即打开高压反应水冷凝器、氨蒸发器B及管线上的排气阀门,排净泄漏的氧化氮气体,防止循环水带入氧化氮气体影响氨蒸发器B的换热效果,保证充足的液氨蒸发量,维持生产运行,同时,防止氧化氮气体进入后系统设备及管线发生腐蚀。

当高压反应水冷凝器泄漏量增大时,应立即进行停车检修处理,处理前应保证氨蒸发器B内液氨工艺处理完毕,防止液氨蒸发造成氨蒸发器B换热管冻裂。处理时,先打开高压反应水冷凝器上下入孔,然后,对壳侧进行充水检查,对泄漏的列管进行封堵处理。

3 泄漏的原因及分析

通过打开高压反应水冷凝器的上下入孔,对换热管进行冲水的试漏检查,发现泄漏点为发生腐蚀的换热管的上部。

3.1 工作温度高

(1) 高压反应水冷凝器中氧化氮气体走管侧,进口温度为132 ℃,出口温度为40 ℃,进口温度较高,高温的氧化氮气体对304L 不锈钢腐蚀速度较快,在氧化氮气体温度达到或超过135 ℃环境下,304L 不锈钢腐蚀速率将会达到4.216 mm/a。

(2) 由于氧化炉废热锅炉盘管发生过泄漏,废热锅炉盘管封堵了一根,造成后续系统温度升高,加速了高压反应水冷凝器换热管的腐蚀。

3.2 氧化氮气体中夹带稀硝酸

(1) 高压反应水冷凝器内部及入口管线中,会有少量二氧化氮气体与水发生反应生成稀硝酸。

(2) 氧化氮压缩机喷蒸汽流量计由于长期使用发生损坏,无法正常指示喷蒸汽流量,进行喷蒸汽操作时,经常会发生蒸汽流量过大现象,造成夹带的稀酸量增大。

(3) 喷水、喷蒸汽阀门在长时间使用后会发生内漏现象,造成后系统生成的稀硝酸增多。

(4) 尾气预热器处的疏酸阀发生损坏,冷凝酸需手动排出,由于手动操作的缺陷,造成有时稀硝酸不能及时排出,进入到高压反应水冷凝器的内部,从而加速了腐蚀。

试验表明,当温度在135 ℃环境下,304L 不锈钢的年腐蚀速率为0.974 mm/a,而此处的稀硝酸浓度>60%,加快了高压反应水冷凝器换热管的腐蚀。

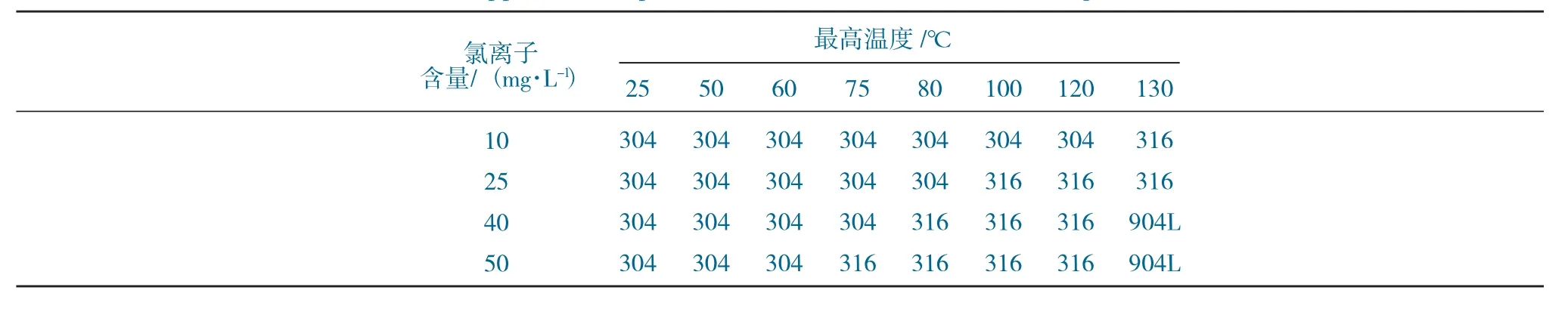

3.3 滞留区存在氯离子

在高压反应水冷凝器内部,换热管与管板、折流板之间存在死角,这部分区域循环水流动不畅,循环水被换热管内部的热气流不断加热,使得此处的氯离子不断的积累和增浓,从而发生腐蚀作用。

不锈钢在含氯介质中的适用范围见表2。

表2 不锈钢在含氯介质中的适用范围Table 2 Application scope of stainless steel in chlorine containing medium

3.4 循环水水质差

循环水水质较差,导致了高压反应水冷凝器换热效果下降。由于公辅循环水站为敞开式结构,造成循环水水质较差,含有较多的泥沙,有时还会夹带较大的垃圾物品,堵塞了换热管,使得高压反应水冷凝器的换热效果下降,造成了内部的氧化氮气体和稀硝酸温度升高,进一步加速了设备的腐蚀。

3.5 排气管线结垢

高压反应水冷凝器排气管线位于氧化氮气体的入口,温度较高,长时间运行出现结垢现象,造成高压反应水冷凝器入口处换热效果不好,温度升高,造成换热管腐蚀速度加快。

3.6 二次胀接

在维修过程中,对换热管进行了二次胀接,管材本身内部存在细小缺陷,二次胀接扩大了缺陷,在使用过程中换热器热应力较大,整体设备会出现伸缩,该缺陷在伸缩过程中易疲劳损坏。

4 预防措施

4.1 降低氧化氮气体中夹带的稀酸量

(1) 对喷蒸汽流量计进行检修,准确计量喷蒸汽流量,防止喷蒸汽过多造成下游管线、设备夹带的稀硝酸量增大。

(2) 定期更换喷水、喷蒸汽手阀,防止阀门内漏夹带稀硝酸。

(3) 对尾气预热器疏酸阀进行更换,选用质量好的疏酸阀,防止人工排酸不及时,导致硝酸进入下游管线,从而造成设备发生腐蚀。

4.2 对高压反应水冷凝器排气管线进行改造

(1) 利用停车检修时间,首先对现有的排气管线进行更换,加粗排气管线,防止排气管线结垢而导致的循环水流动不畅,造成高压反应气水冷凝器入口温度过高。

(2) 将高压反应水冷凝器四周排气支管更换为不锈钢材质,防止冷凝器泄漏后快速腐蚀排气支管线导致泄漏。

(3) 在排气管线手阀前增加就地高点排气,一方面可保证及时将气体全部排出,另一方面可及时发现高压反应水冷凝器是否发生泄漏。同时,当高压反应水冷凝器发生泄漏时,可及时将排气切开就地排放,防止泄露的氧化氮气体腐蚀下游设备和管线。

4.3 定期对高压反应水冷凝器进行清洗

在高压反应水冷凝器循环水回水管线上增加反冲洗接口,利用停车检修时间对高压反应水冷凝器进行反冲洗,利用每年的大修时间对高压反应水冷凝器进行化学清洗,清除换热器中的污垢和杂质,始终保持换热器具备良好换热效果。

4.4 对循环水水质进行监控

每个白班对高压反应水冷凝器循环水上水和回水总管的pH 值进行试纸检测,每2 d 对冷凝器循环水上水和回水总管取样分析硝酸根离子,及时判断冷凝器管侧是否有氧化氮气体泄漏,保证回水的pH 值在正常范围内。

4.5 对高压反应水冷凝器材质进行升级

如对冷凝器进行更换,新设备要对管板采用整体304L 材质,不用爆炸复合板,管材厚度由2 mm改为2.5 mm,提升管材强度。

4.6 在高压反应水冷凝器入口增加分布器

根据冷凝器以往漏点分布来看,漏点都集中在冷凝器中间位置的换热管上,此部分换热管正对着进口管线,气体流量大、温度高,夹带的稀硝酸也多,在此处加上分布器使氧化氮气体均匀分布,减少中间位置换热管的腐蚀。

5 结 语

硝酸高压反应水冷凝器发生泄漏后,不仅会造成硝酸装置停车,还会腐蚀设备、管线。通过高压反应水冷凝器泄漏预防和解决措施的实施,冷凝器泄漏情况得到了有效解决,2 a 以来,高负荷运行未出现泄漏情况,效果明显。