基于西门子S120变频器的叉车门架动态加载系统

2022-07-24丁利锋童可嘉

倪 侣,丁利锋,童可嘉

(杭叉集团股份有限公司,浙江 杭州 311305)

随着中国经济的快速发展,国产叉车在国内市场销量和国外市场出口占比同步增长的背景下,对于叉车的质量、安全性检查、检测效率有更高的要求[1]。常规叉车门架举升加载检测采用不同规格的配重货块来完成,具有以下问题:安全性低、配重块种类繁多、检测占地面积大、检测效率低[2-4]。基于西门子S120变频器的叉车门架动态加载系统,使用变频器驱动电机,通过减速机、链轮链条、托盘来完成闭环PID动态加载。同时可动态给定载荷,载荷范围0~2500 kg。动态加载时变频器和电机工作在四象限中的制动状态,卸载回位时变频器和电机工作在电动状态。为提高检测效率,保证连续检测,采用电机制动能量回馈到电网的方式,可全天候持续检测。

1 门架动态加载系统概述及原理

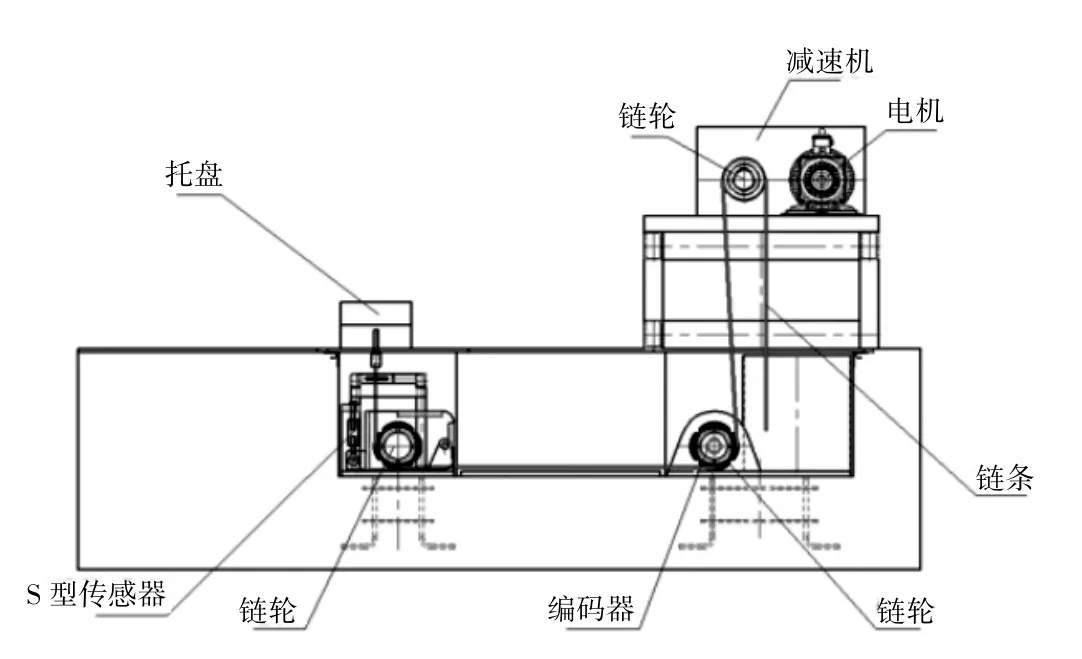

动态加载系统的机械设备由防护架、激光测距模块、加载托板、定滑轮组、绞盘、齿轮传动、交流伺服电机、减速机及控制系统等组成。动态加载机械结构如图1所示。

叉车门架货叉需要插入托盘,托盘通过链条下拉直接给门架提供拉力载荷。S型传感器测量托盘加载拉力,信号输入PLC。电机、减速机通过链轮和链条与托盘相连,给托盘提供动力。西门子S120变频器驱动电机完成闭环加载。编码器用于检测托盘的动态位置。

图1 动态加载机械结构图

1.1 工作原理

动态加载系统的基本工作原理是,当门架货叉插入托盘后,S120变频器根据叉车车型门架载荷要求设定动态加载目标,并驱动电机、减速机动态加载。当门架带载荷举升到规定高度后,载荷降低为收链载荷。门架下降回位后,清零载荷,叉车调整门架抽出货叉,驶出检测区域,完成检测。

1.2 控制要求

满载最大举升速度110 mm/s,举升最大加载力25000 N,最大举升高度3000 mm,S120变频器动态加载精度±0.5%FS。

2 电气控制系统设计

2.1 系统组成与设备选型

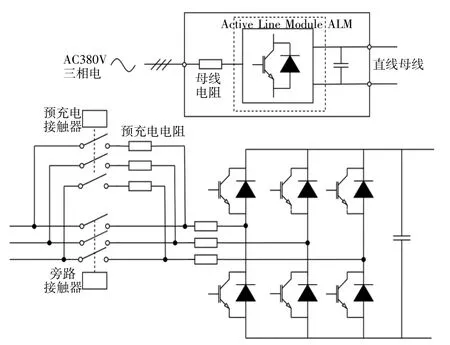

由于门架动态加载系统对控制响应和控制精度要求高,且需要高工作频度连续检测,因此选择配有调节型能量回收模块的伺服驱动器S120。控制系统由西门子S120变频器、伺服电机、西门子S7-1500 PLC及S传感器、编码器等组成。S型拉力传感器与S120变频器系统及PLC组成拉力闭环控制系统,S型拉力传感器信号通过变送器转为4~20 mA标准工业信号送入PLC的模拟量采集模块。S120变频器系统由CPU控制单元CU320-2PN、电源模块ALM、电机模块、24 V供电电源、进线电抗器/滤波器、伺服电机组成[5]。控制单元CU320-2PN通过Drive-CliQ网络协议控制各个逆变装置的输出。控制系统结构如图2所示。

图2 控制系统结构图

西门子S120系列传动交流伺服控制器是一种高性能、高精度的矢量控制与伺服控制与一身的驱动控制系统。S120具有模块化的结构设计,本设计选用的控制单元、电源模块、电机模块均为独立的书本型模块。整流部分采用的ALM模块带有能量回馈功能,使得电机在制动时产生的能量可以高效的回馈到电网,省去了制动单元和制动电阻。电机可持续制动,进行高工作频度的动态加载[6]。

2.2 动态加载能量回馈电气原理

西门子S120 ALM整流回馈模块(Active Line Module调节型电源模块)原理如图3所示。

S120工作在电动机状态时,三相电通过全桥整流二极管整流后,经过电容滤波,给直流母线提供540 V左右的直流电,在由电机模块逆变后驱动伺服电机。S120工作在制动状态时,伺服电机处于发电状态,ALM直流母线电压升高,ALM模块通过控制IGBT开关管来实现直流电压逆变为工频三相电,反馈回电网[7]。

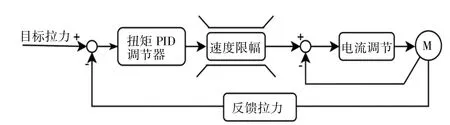

2.3 S120动态加载闭环PID控制方案

采用扭矩、电流双闭环的控制模型,并附加速度限幅,扭矩调节器作为外环,电流调节器作为内环,目标拉力与电机反馈拉力求差后(换算为扭矩)作为输入提供给外环扭矩PID调节器[8]。经过扭矩PID运算和速度限幅后输出值作为电流调节的输入。内环电流调节PID运算结果电流值输出至电机。这种闭环控制结构可以确保受到外部影响导致加载拉力突然变化时,其扭矩PID调节器输出的积分分量产生作用,使得电机加载同步调整,自动消除误差,提高了系统的动态特性[9]。双环电机控制系统较单环控制系统具有更高的控制精度和稳定性。

扭矩PID调节器的输出经过速度限幅,可有效防止突然失去拉力的情况下,电机飞车。闭环控制框图如图4所示。

图3 ALM整流回馈单元

图4 闭环控制框图

3 控制系统软件设计

3.1 软件设计

叉车门架加载检测流程如图5所示。叉车门架到位后,PLC检测到门架开始举升动作后,根据叉车型号给CU320设定扭力控制目标,速度限定值,并使S120变频器开始闭环控制,驱动电机加载。举升到位后PLC改变目标扭力值为收链预紧力,电机进行门架回位时托盘收链,回位完成后,清除预紧力,结束检测。

图5 检测流程图

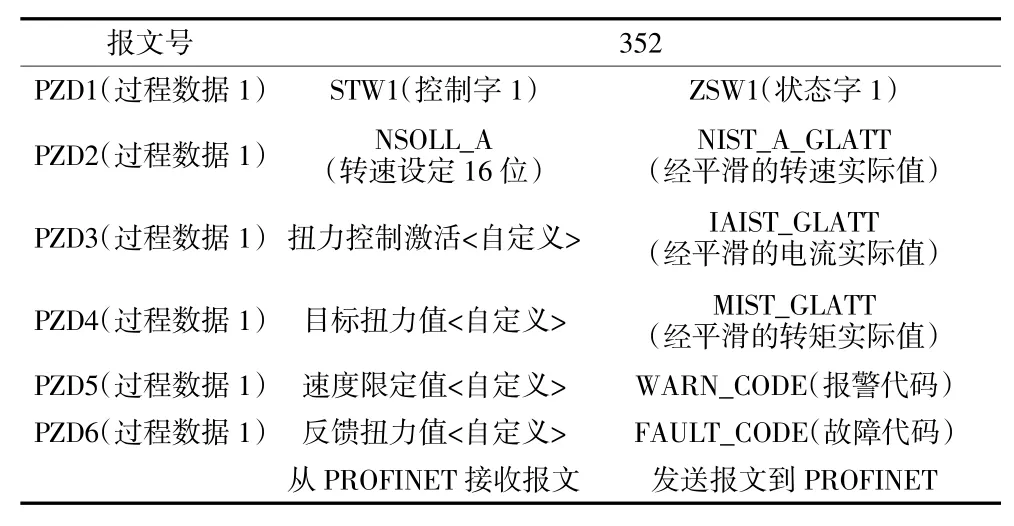

3.2 通讯报文配置

选择自由报文999,以350号报为模板报文,带有4个自定义过程数据,分别定义为扭力控制激活、目标扭力值、速度限定值、反馈扭力值[10]。报文定义见表1。

表1 S120报文定义

PLC中DB28用作S120通讯报文数据交互存储,控制字1控制启停变频器,目标扭力值根据叉车车型设定,速度限定值根据叉车门架最大举升速度限定,状态字1获取变频器状态参数,定义如图6所示。

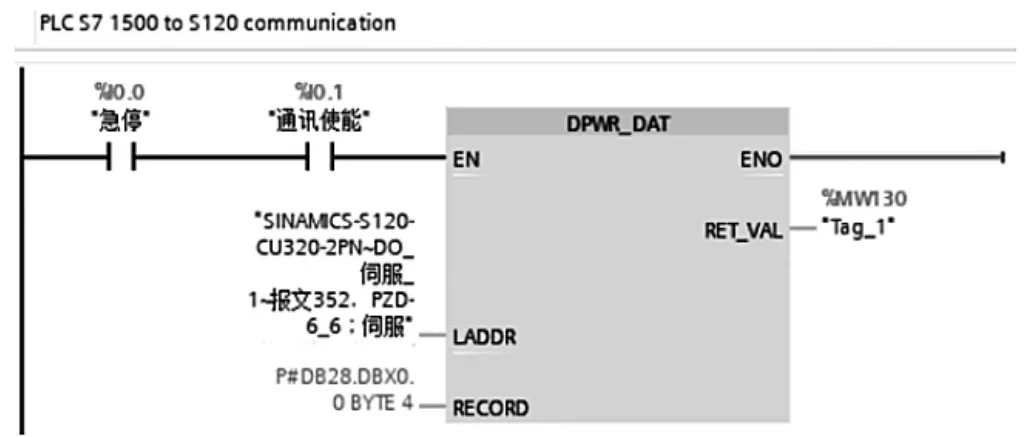

PLC调用博途TIA16中的DPWR_DAT模块与S120进行周期通讯。DPWR_DAT的LADDR装入S120报文352,RECORD装入DB28数据存储区地址,用于通讯交互数据的存储[11]。如图7所示。

图6 PLC报文数据交互图

图7 PLC通讯程序示意图

4 系统验证

4.1 电气系统设计

电器系统设计的创新之处在于,采用三相五线制供电接入主塑壳断路器,经过变频器断路器后接入输入滤波器后给S120变频器供电。CU320和S7-1500 PLC供电采用直流24 V开关电源。拉力传感器等信号接入PLC。使用博途组态PLC与S120变频器,PLC与S120采用PROFINET网络通讯。

4.2 系统测试

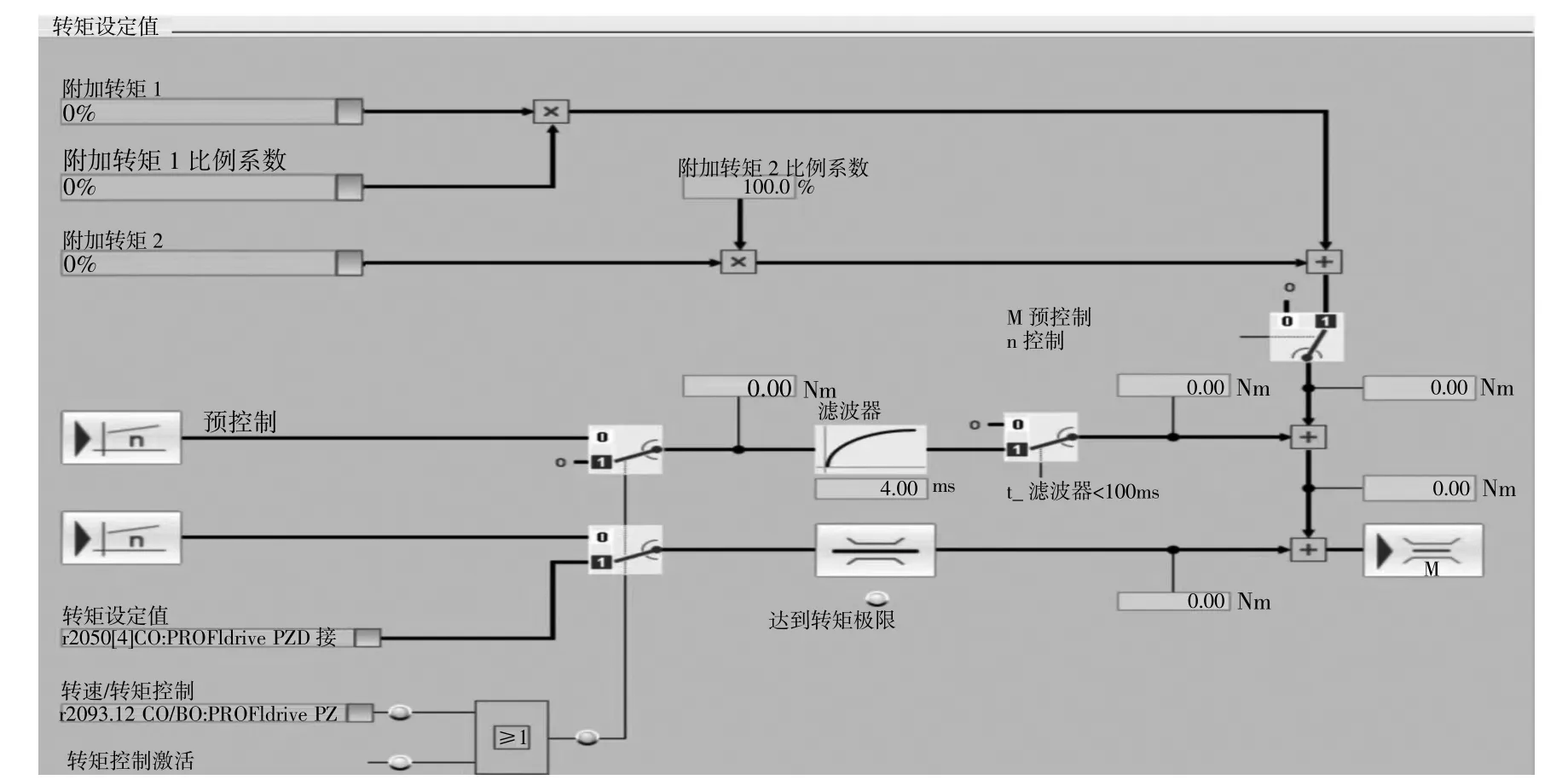

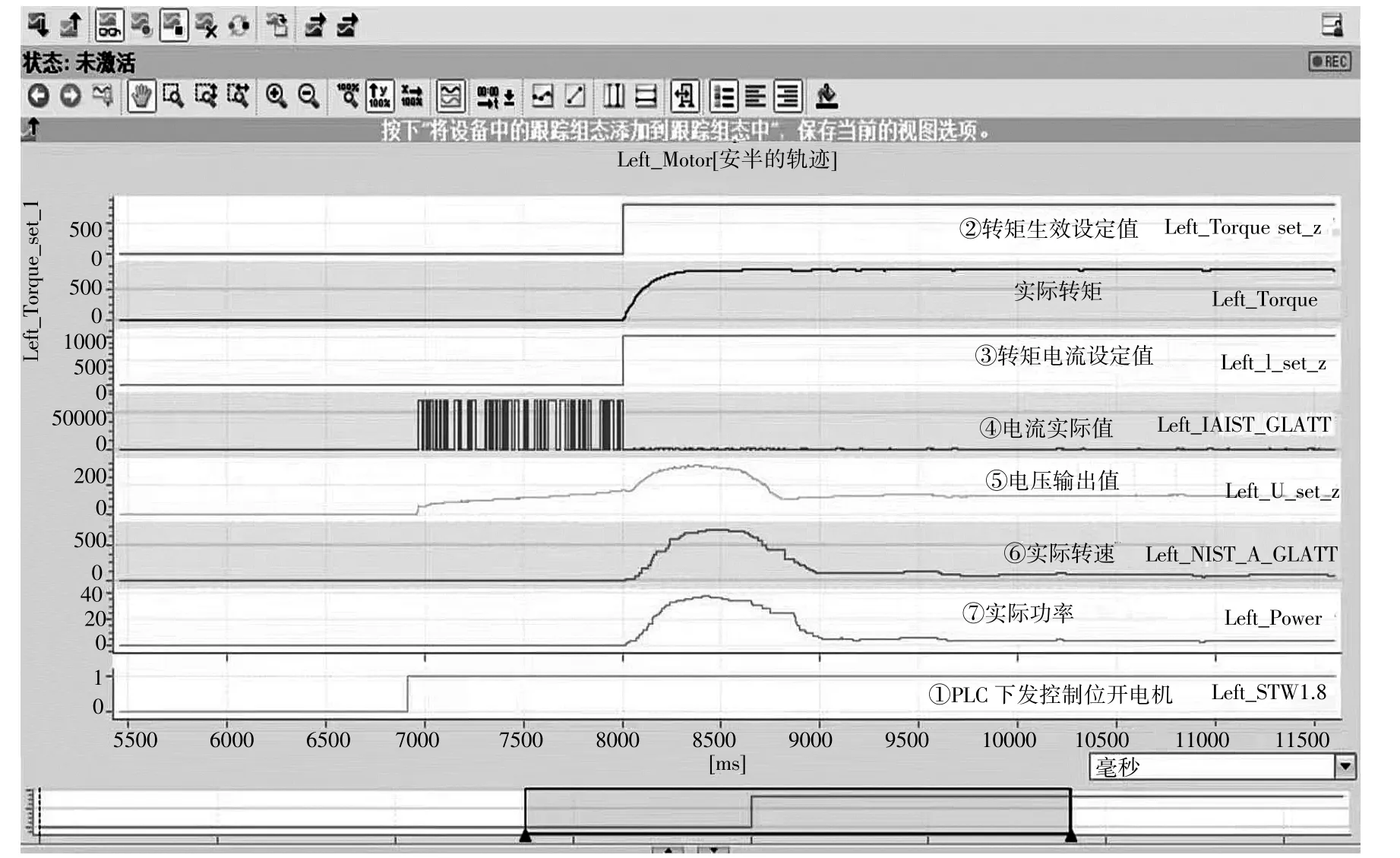

通过博途在线访问S120变频器,如图8所示,通讯控制的转矩设定已经连接到主控制回路中。设定通讯控制的目标扭力、转速限定值、扭力控制激活,并设置STW1为0x047F来启动S120进行闭环转矩控制。实际测试使用扭力80%(20000N)加载为目标,使用博途中trace功能,记录实际动态加载过程数据如图9所示。

通过分析图9中扭力控制过程数据,可得出S120系统转矩控制的动态性能,上升时间为230 ms,稳定时间为300 ms。实际转矩码值0~1000对应拉力0~100%(25000 N)。

图8 S120在线访问示意图

图9 S120扭力加载过程数据

5 结论

设计的以西门子S7 1500系列PLC为主控制器,采用带有能量回馈ALM模块的SINAMICS S120变频器作为伺服驱动器,使用伺服电机加减速机以及链轮链条的方式进行叉车门架动态闭环PID加载,成功解决了传统叉车门架举升检测使用配重块存在的安全隐患、场地占用面积等问题。避免了种类繁多的配重块,提高了检测效率。ALM模块能量回馈功能把举升加载过程中电机制动产生的能量反馈到电网,较传统制动电阻消耗能量的方式效率更高,降低了系统制动时的发热量,可连续进行举升加载。