吸收式热泵对电厂循环冷却水的成功应用

2022-07-23唐楠

唐 楠

(杭州科晟能源技术有限公司,浙江 杭州 311300)

1 冷却水热量分析

该电厂循环水量平均约为793t/h,温度稳定在34℃左右,含大量低品位热能。

2 溴化锂吸收式热泵介绍

溴化锂吸收式热泵是一种以消耗少量高温热能(如蒸汽、高温热水、可燃性气体的燃烧热等)为驱动热源,从低温余热源提取热量,输送入热水中,将热水加热到工艺或采暖所需要的温度,从而实现热能自低温向高温转移的装置。恰当地利用吸收式热泵可以把那些不能直接利用的低温热能变为有用的高温热能,从而提高热能利用率,可节约大量能源。

2.1 热泵应用条件

余热资源:乏汽、冷却循环水、烟气、地热井水、采油污水等(温度在15℃~60℃)。驱动资源:80℃~130℃的高温热水、高温蒸汽、燃气、燃油等。热水需求:制取比余热温度高40℃~60℃,100℃以下的热源,供热中40%~60%的热量来自余热,是热泵节能的体现。热泵机组主要用于制取采暖用热水、锅炉补水用热水、工艺用热水等。

2.2 热泵工作原理

吸收式热泵是在驱动热源(蒸汽、燃料、热水等)的驱动下,使热量从低温物体转移到高温物体的能量利用装置。同压缩式热泵消耗电能不同,吸收式热泵是以消耗一部分温度较高的高位热能为代价,从低温热源吸取热量供给用户。

吸收式热泵按功能不同分为第一类吸收式热泵和第二类吸收式热泵,按驱动能源不同分为直燃型、蒸汽型、热水型、烟气型等。本项目使用的技术为蒸汽型第一类溴化锂吸收式热泵技术。

吸收式热泵技术是溴化锂制冷技术的延伸,从20世纪50年代发展到今天,已经成了十分成熟可靠的高新技术。当前的吸收式热泵设备主要由再生器、冷凝器、蒸发器、吸收器和热交换器等组成,以水为制冷剂,以溴化锂溶液为吸收剂。水在常压下100℃沸腾、蒸发,在5mmHg真空状态下4℃时蒸发,蒸发和液化时均伴随大量潜热的吸收和释放;溴化锂溶液是一种极易吸收水(蒸汽)、化学性质稳定的物质,在温度越低、浓度越高时吸收能力越强,而在被加热时,也极易释放出水蒸气。溴化锂吸收式热泵就是利用此性质。

发生器:在微负压的环境下,溴化锂溶液被加热释放出水蒸气而浓缩。

冷凝器:水蒸气在冷凝器中冷凝为水,并将热量释放给换热管内的热水,热水被第二次加热。

蒸发器:水从冷凝器中进入蒸发器水盘,在冷媒泵的作用下,水从真空环境的蒸发器上部滴淋,并不断汽化,吸收换热管内余热水的热量。

吸收器:在蒸发器内产生的低压水蒸气从两侧孔板进入吸收器,从发生器过来的浓溴化锂溶液在吸收器顶部滴淋,并不断吸收低压水蒸气,并将潜热和显热释放给换热管内热水,热水被第一次加热。

发生器:在吸收器内吸收水蒸气后的溴化锂浓溶液变为稀溶液,由溶液泵打入发生器,稀溶液重新被加热,如此循环。

热交换器:为合理分配温度,浓溶液和稀溶液进行一次热交换,以提高效率。

第一类吸收式热泵基本能量公式:驱动能+余热能=输出能

吸收式热泵的应用十分广泛,在满足三大循环条件的基础上,广泛适用于热电、钢铁、冶金、石油、石化等各个工业领域。

从2007年中国第一台吸收式热泵投用至今,吸收式热泵在城市供暖领域取得了迅速的发展,成功案例不胜枚举,如中电投赤峰热电、中电投通辽热电、华润沧州热电、华电军粮城热电、鸡西煤矸石热电、萝北兴汇热电等等。这上百个热电项目,都是经过长期的研究探索,最终确定使用吸收式热泵来回收循环水的余热,并全部取得成功。

2.3 热泵机组的优势

系统简单、加热温度稳定可靠。

热泵机组非满负荷运转时,效率高于额定值,节能效果更好。

操作管理方便、维护费用低、设备寿命长,可达25年。

节能减排,符合国际趋势,树立节能减排标杆工程。

3 运行情况分析及节能情况计算

对设备数据采集计算得出热泵系统在设计参数内运行,按目前除盐水实际运行平均量120t/h通过循环水余热回收后除盐水温度从36℃提升到76℃。平均793t/h循环水余热进口温度从34℃(焓值142.3kj/kg)下降至30℃(焓值125.6kj/kg);循环水余热回收热量折算成低压供汽量达4.48t/h(低压供汽0.75MPa、250℃焓值2955kj/kg);按年运行8000小时计算,年节约低压蒸汽量约为35840t/h,节约标煤量约达3613吨。其中该热泵自耗电量约7.5Kwh/小时。

4 项目介绍

本项目利用同方节能装备有限公司吸收式热泵产品,对电厂冷却塔循环水进行余热回收,将此部分热量回收后用于锅炉除盐水的加热,达到节省蒸汽用量的目的。项目于2017年10月1日开始施工,2018年2月5日完工。2018年4月9日,系统调试完成,5月5日投入试运行。系统正常稳定运行,后台程序全部实现实时传输,热网及管网表计已全部校核,后台表计开始进入计量累积。

4.1 运行数据

能量累积数据统计时间:5月5日13:00-8月15日14:00,共计2449小时。这段时间内,机组停机有二个时段,共 130小时:5月12日8:00-5月16日12:00;计100小时。7月5日8:00-7月6日14:00;计30小时。实际热泵运行时间为2319小时。

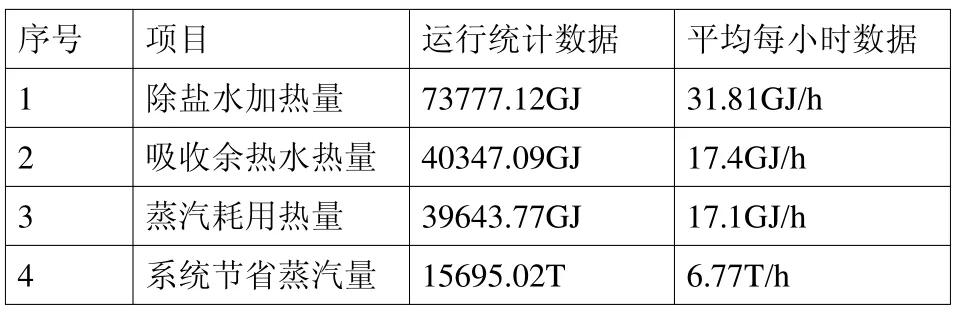

这段时间内,热泵运行统计运行数据如下:

序号 项目 运行统计数据 平均每小时数据1 除盐水加热量 73777.12GJ 31.81GJ/h 2 吸收余热水热量 40347.09GJ 17.4GJ/h 3 蒸汽耗用热量 39643.77GJ 17.1GJ/h 4 系统节省蒸汽量 15695.02T 6.77T/h

系统后台统计计算说明:以上运行统计数据是系统电脑根据每分钟采集的各类传感器数据经计算转换后进行实时累积而得。其中除盐水加热量和吸收余热水热量通过Q=C*G*计算而得。蒸汽耗用热量是根据蒸汽温度和压力数值通过插值法得到蒸汽焓值,同时依据实时流量进行累积。系统节省蒸汽用量是表示系统吸收的余热水热量相当于多少蒸汽用量,也就是说如没有余热水热量的吸收,系统需要多耗用的蒸汽量,这个蒸汽节省量数值是根据余热水热量由实时蒸汽数据得到。以上所有数据都由系统DCS系统自动检测,每分钟进行计算累积。

4.2 热泵系统耗电数据

统计时间:6月11日12:00-8月15日14:00,共计1562小时。这段时间内,机组停机有一个时段:7月5日8:00-7月6日14:00;计30小时。实际热泵运行时间为1532小时。6月11日12:00电表读数2153.49Kwh,8月15日14:00电表读数13987.20Kwh。平均小时耗电量:(13987.20Kwh-2153.49Kwh)/1532h=7.72Kwh。上述耗电量为热泵系统所有设备的耗电量。

4.3 系统损耗及测量误差的评估

理论上除盐水加热量=吸收余热水热量+蒸汽耗用热量。但实际过程中系统会出现热量损失,传感器测量也会出现误差。

我们统一考虑本系统的热损失与测量误差,系统的最大偏差为:

((40347.09+39643.77)-73777.12)/73777.12=8.42%

4.4 经济效益评估

系统平均每小时节省蒸汽用量为6.77T,每小时耗电量7.72 Kwh,按照蒸汽价格150元/T,电费0.65元/Kwh,计算评估经济效益:

系统每小时节能效益为150×6.77-0.65×7.72=1010元/小时

系统每天节能效益为1010×24=24240元/天

系统每年节能效益为24240×365=884.76万元/年

4.5 系统运行分析

本热泵节能系统原来是按照除盐水流量222.5T/h设计的。目前的运行工况,除盐水流量只有80—240T/h,平均流量为150T/h左右,只有设计流量的70%。因此系统运行负荷为70%左右,系统节能效益未全部发挥。若将来除盐水流量增加时,系统节能收益会增长。

节能减排目标任重道远,该项目成功用热泵将低品位热源转化为高品位热源,此项目的成功,说明低品位热源确实可用,对后续项目具备实际的参考价值。