新建产品仓滑模工程技术实践

2022-07-23王立卫

王 龙,王立卫

(陕西彬长小庄矿业有限公司,陕西 咸阳 713500)

0 引言

作为衡量我国经济稳定发展的重要标志,逐步推进城市现代化是历史发展的必然趋势[1-5]。在城市现代化进程中,建筑逐渐朝向高空地下方向空间发展,各类高层建筑及筒仓结构逐步成为城市战略发展进程的标志性代表。伴随筒仓结构的施工,滑模施工技术应用而生,作为一种现代化的钢筋混凝土结构施工方法[6-8],在大型备煤仓施工应用中优势明显[9]。采用滑模施工技术可有效提高混凝土结构施工工业化水平,由于模板要求较少,并且由于是连续施工,模具的整体稳定性相对较好,成型效果满足设计要求,提高生产效率,保证施工质量,节省了大量的建筑材料施工成本,降低施工整体造价,有助于实现安全文明施工,推进现代化技术集约型产业发展,综合经济技术效益显著。

围绕陕西彬长矿业小庄矿井新建产品仓液压滑模工程技术应用,结合现场实践研究论述液压滑模施工系统组成结构,对施工系统模板、操作平台和液压系统施工设计提出了新的技术要求,对液压滑模工艺在筒仓类结构施工应用中,如何开展设备选型、参数设计及施工标准等工作进行研究,结合现场施工给出滑模工艺在各类筒仓厂房建设中关注的安全问题,并确定相应的解决方法。

1 工程背景

陕西彬长矿业集团有限公司小庄矿井及选煤厂新建产品仓工程,由2座内径均为25 m圆形筒仓(东仓及西仓)组成,筒仓间距为5.50 m,地基采用混凝土灌注桩基,混凝土箱形基础,筏板厚1.5 m;主体圆形筒体结构,内筒壁厚600 mm、外筒壁厚370 mm,西仓建筑物高度为74.09 m,东仓建筑物高度为67.29 m。西仓仓上为框筒结构2层,东仓仓上为框筒结构1层。

标高52.207~58.000 m为仓上锥壳,58.00 m以上结构为框筒结构和轻钢结构,仓锥壳为550~650 mm厚C40钢筋混凝土变截面锥壳。锥壳垂直高度为5.011 m,锥壳顶平台半径为6.7 m,平台板厚度为150 mm,锥壳斜壁角度为45°,斜长7.1 m,锥壳底口半径R=12.5 m,下环梁截面为750 mm×1 800 mm,上口半径R=6.7 m,锥壳上环梁截面为550 mm×1 600 mm。

仓内设混凝土锥形漏斗,折板结构,6个卸煤口,4个框架柱及24个内附壁柱作为支撑,分内筒壁、底板、折梁、斜壁及环梁,C40混凝土,填充料C15混凝土,耐磨层(200 mm×200 mm×20 mm厚高铬晶板),内筒截面尺寸直径17 mm,斜壁垂直高度为7.851 m,厚度为500 mm,漏斗口尺寸为1 800 mm×1 800 mm。

2 滑模组成及构造

2.1 滑模组成

液压滑模施工装置由液压提升、模板和提升平台系统组成。

液压提升系统:含控制台、油管、千斤顶、支撑杆,是整套施工装置的核心部分,负责动力传递等,由电机、齿轮泵、换向阀、针阀、分轴器、压力表、油箱构成。

模板系统:由模板、围圈、提升架组成,满足滑模工程主要构件成型。

提升平台系统:由提升架、辐射桁架、内外吊脚手架组成,在滑模施工过程中,提升平台既是施工人员操作作业场所,又是小型机具、材料临时堆放场地。辐射梁端头示意图如图1所示。

图1 辐射梁端头示意Fig.1 Schematic diagram of the end of the radiating beam

千斤顶提升过程为顶内上卡头,抱紧支承杆,油压顶起千斤顶缸体,带动提升架上升;当升到千斤顶一个行程时,停止供油,而后开始回油,下卡卡紧支承杆,排油伸张作用使上卡头解除位置。

该过程为完成一个提升,重复该过程,循环往复,千斤顶带动滑模装置不断上升,一直到建筑物的高度为止。

2.2 滑模构造

模板:外模板采用6 000 mm×1 200 mm×3 mm钢制模板,局部采用P2012与P2512型钢模板,内模板采用P2012与P2512型。柱转角处模板做成整体,角部有一定的弧度,模板加工如图2所示。

图2 模板加工示意Fig.2 Schematic diagram of template processing

围圈:采用槽钢组成,在附壁柱处做成刚性节点,围圈内外各2层,每层上下两道,间距为700 mm,模板通过围圈提升架连成一体。

提升架:横梁由2根槽钢组成,预应力扶壁柱采用双千斤顶,双提升架。提升架高为1 600 mm,附壁柱处宽度适当加大。

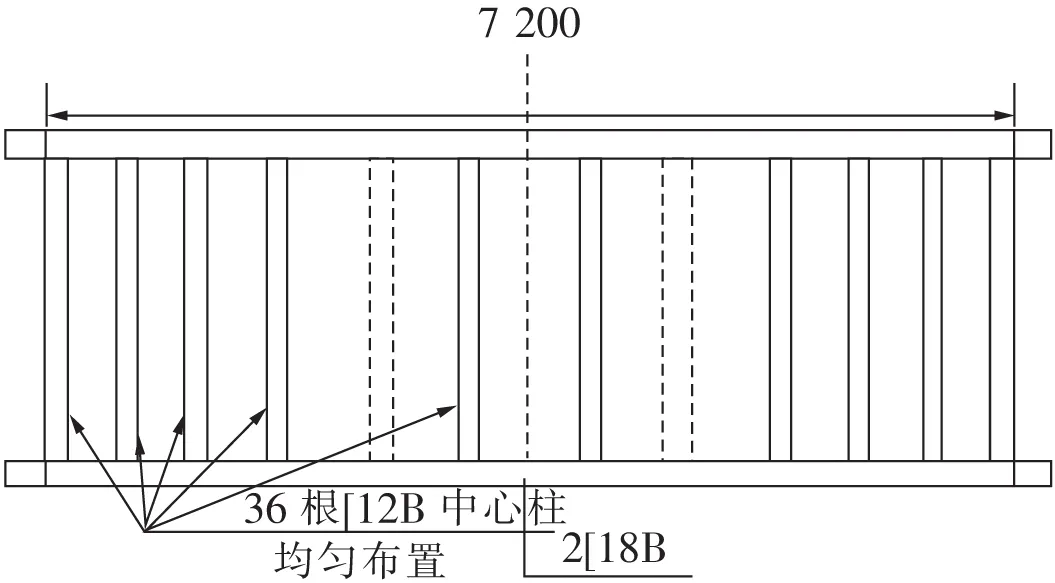

操作平台(辐射式刚性平台):由承重钢梁、木方(40 mm×60 mm)、竹胶板组成。承重钢梁中间为内径7.2 m,高3.0 m的鼓圈。

内外吊架:宽度600 mm,吊杆直径14 mm螺纹钢,下铺脚手架板,铁丝绑扎牢固。

支承杆:φ48 mm×3.5 mm钢管,采用电焊焊接连接,接头部位打磨光滑。

液压控制台和千斤顶:采用HY-36型或HY-56型,每个仓使用1台。

油路布置:主油管内径16 mm,分油管12 mm,千斤顶油管内径8 mm。

滑模部件制作质量标准见表1。

表1 滑模部件制作质量标准Table 1 Production quality standards for sliding form parts

3 工艺流程和施工方法

3.1 工艺流程

滑模施工装置施工顺序主要包含滑升系统设备组装→筒仓滑模施工→上部结构层施工→滑升设备拆装。

3.2 施工方法

组装顺序即优先安装提升架、模板围、圈鼓圈,在安装完成的基础上安装模板,并完成辐射梁、拉杆、千斤顶安装,组成液压系统,最后绑钢筋稳定平衡,进行试验压模等。滑模装置组装的允许偏差见表2。

表2 滑模装置组装的允许偏差Table 2 The allowable deviation of the assembly of the sliding form device

3.3 操作要求

综合考虑煤仓附壁柱因素,该工程考虑采用滑模施工。进行筏板顶滑模组装,模板围圈按附壁柱尺寸做成矩形,筒壁及附壁柱同时滑升,滑升至仓顶环梁底部,滑升总高度为49.731 m。具体操作要求为:①基础混凝土采用泵送,筒仓滑模混凝土采用泵车进行浇筑,钢筋、料具及局部混凝土采用一台QTZ63型塔吊吊运。②筒壁混凝土强度等级为C40,壁厚为370 mm,采用商品混凝土、振动棒振捣,混凝土坍落度要求180±20 mm。③采用油压千斤顶,同步提升,提升速度控制10~30 cm/h。④在拆除滑模设备时,应分组拆除吊装,减少高处作业构件变形,并做好防护措施,划定安全警戒区域,安全距离不得小于10 m。

4 仓上部框筒结构施工

本工程仓上部为筒型钢筋混凝土框剪结构,屋顶为钢筋混凝土坡形屋面板。西仓上部结构为2层,第1层标高58.00~64.00 m,层高6 m,第2层标高64.00~72.22 m,层高8.22 m,坡屋面最高点为74.09 m;东仓上部结构为一层,标高58.00~65.74 m,坡屋面最高点为67.29 m。具体施工要求如下:①施工顺序为柱→墙→梁→板,采用人工支模,选置竹胶板模板与扣件式钢管支撑架等配合施工。②沿着四周搭设双排挑架,挂安全网,成为全封闭式。垂直运输用塔吊与人力配合,框架柱混凝土浇筑按单根平行流水,梁、板混凝土为整体浇筑。③梁、板预埋铁件施工时,要求与构件钢筋焊接,严格按设计标高、轴线控制好,要有检查记录及落实的责任人。④钢筋工程由专业组完成,按照施工规范、现行房屋建设强制性条文等规定执行。⑤由于仓上部框架结构位于最高层,应加强混凝土的养护工作,设专泵专人昼夜值班养护,其保证连续不少于7 d。

5 施工中出现问题的处理办法

5.1 支承杆弯曲处理措施

支承杆在混凝土上部弯曲:当程度较小时,在另一侧焊接相同直径钢筋即可;当弯曲程度较大时,应将弯曲部分截割后,再进行焊接加固。

支承杆在混凝土内部弯曲:监测混凝土表面呈现凸起、裂纹等较明显变形情况,应及时停止使用。将弯曲处的破坏混凝土清洁,破坏严重的部分阶段重新焊接加固,并补灌筑混凝土。

支承杆脱空长度过长而弯曲:由于脱空长度过长,受压自由长度过大,极易失稳而弯曲,应采取加固措施,减短支承杆自由长度。

5.2 混凝土表面缺陷及处理措施

出模混凝土局部坍落:暂时停止滑升或降低滑升速度,如果混凝土强度增长速度太快,应加入缓凝剂。另外注意,在振捣混凝土时,根本上振动棒插入凝结的混凝土中。一般仅插入下一浇筑层5 cm,防止由于强振引起混凝土坍落,及时清除干净并混凝土挂模浇筑,终凝时抹平。

混凝土表面出现双斜向八字裂缝:调整模板的倾斜度;埋件宽度尺寸应小于模板上口尺寸(宽度),采取保证钢筋保护层措施,拉裂部位用木方拍实、压光。

混凝土表面出现鱼鳞状“穿裙子”现象:增强模板的刚度,调整模板的倾斜度,各浇筑层厚度应控制一致,控制每次提高的高度不要太高,出现此现象应及时拍实后,用砂浆找平压光,使表面平整。

混凝土表面出现水平裂缝或贯穿性折裂:调整模板的倾斜度。在提升架反向方柱的下端用正反丝拉结,逐步拧紧纠正模板的倾斜度;水平调平应慢慢地少量多次的调平,不许操之过急,避免水平高差积累很大后才调平,出现的裂缝可刷上素水泥浆后拍实压光。

6 结语

滑模工艺作为一种不断发展,有着广阔应用前景的现代施工技术,结合陕西彬长矿业集团有限公司小庄矿井及选煤厂新建产品仓应用情况,对液压滑模工艺在筒仓类结构施工应用中,如何开展设备选型、参数设计及施工标准等工作进行了研究,结合现场施工给出滑模工艺在各类筒仓厂房建设中关注的安全问题,保证了筒仓上部主体结构液压滑模施工安全及时完工。