张集煤矿11129工作面深孔预裂爆破效果分析

2022-07-23周增辉姚昌政李佳佳

周增辉,姚昌政,李佳佳

(淮河能源张集煤矿,安徽 淮南 232000)

0 引言

目前,国内外学者运用理论推导、数值模拟、相似模拟试验及现场实测等手段,探讨了坚硬顶板条件下顶板的弱化问题,在应采场上覆坚硬岩层控制理论与技术方面开展了大量工作。云明等[1]以邱集煤矿1102工作面为研究对象,基于悬臂梁理论推导了切顶后垮落步距的计算公式,并现场验证了公式的准确性。李春睿[2]从理论上探讨了顶板在深孔预裂爆破过程中,炸药冲击岩体的破坏过程,并提出了爆破孔合理参数的确定方法。陈俊桦等[3]在考虑岩石损伤及其他因素的基础上,提出预裂爆破参数的计算公式,并在该理论的基础上开展了预裂爆破试验,试验证明在考虑岩石损伤的基础上确定爆破参数比经验类比法合理。曹树刚等[4]从微观入手,对比分析了不同爆破孔径下煤样的微观结构及煤层瓦斯抽放的结果,结果表明深孔控制预裂爆破的适宜孔间距为10~12 m。陈秋宇等[5]根据爆破理论,确定压碎区、裂隙区及弹性区的范围内,不同作用区时岩石的断裂方向,分析了空孔与装药孔间的距离对裂纹拓展的影响。刘优平等[6]针对爆破过程中出现的爆破块度不均匀等问题,通过建立数值模型,结合爆破碎岩机制及Mises屈服理论,确定了炮孔的最佳装药结构。李春睿等[7]研究钻孔对岩石的破坏过程,提出了岩石钻孔爆破过程的“动静压”破坏原理,并通过AUTODYN软件分析岩石破裂过程,通过现场监测验证了研究结论。

坚硬顶板弱化处理的方式有多种选择,要根据矿井实际情况选择最优方案。深孔预裂爆破能够有针对性地削弱顶板结构的完整性,从而提高其冒落的能力,以此来改善作业环境,降低顶板垮落过程中对作业面、支架等造成的冲击。深孔预裂爆破相对于其他爆破强制放顶方法,具有不影响作业面的正常开采的显著优点,因此应用范围较为广泛[8-12]。为此,以张集煤矿11129工作面为研究背景,运用数值模拟与工程实践相结合的方法,对预裂爆破效果进行评价分析。

1 工程概况

张集煤矿11129工作面两巷实际揭露主采煤层9-1号煤层厚0.5~2.4 m,平均1.8 m;9-2号煤层厚0~0.9 m,平均0.6 m,面内赋存较稳定;9-1与9-2号煤层间距0~3.5 m,平均1.4 m,煤层间距由里向外变薄,岩性以泥岩为主,灰色,泥质结构,厚层状,局部含植物化石碎片。9-1号煤层顶板岩性以泥岩为主,厚度平均1.8 m,之上为9-2号煤层,平均厚0.6 m。9-2号煤层顶板直接顶以石英砂岩和中细砂岩为主,厚度3.4~16.7 m,平均9.0 m。从整个采区来看,9-2号煤层砂岩直接顶厚度自西北向东南逐渐增大。工作面切眼至轨道顺槽退尺点111.36 m范围内、运输顺槽退尺点274.78 m范围内,岩性以石英砂岩和中细砂岩为主,砂岩厚19~23.5 m。轨道顺槽退尺点111.36~650 m、运输顺槽退尺点274.78~608 m,煤层顶板为巨厚硬砂岩直覆,岩性以石英砂岩和中细砂岩为主,砂岩厚19~23.5 m。工作面综合柱状图如图1所示。

图1 采掘工作面综合柱状图Fig.1 Comprehensive bar chart of mining face

预计该工作面回采期间初次来压步距过大,存在次生冲击地压隐患。此外,周期来压步距过大,来压期间工作面及两巷矿压显现剧烈,存在压架风险;采空区悬顶距离过长,来自9号煤层顶板砂岩瓦斯及下伏8号煤层卸压瓦斯容易在老塘积聚,当回采期间采空区大面积垮落时,易出现瓦斯超限事故;9号煤层覆层及顶板条件复杂,顶板巨厚砂岩极硬,底板软,面内存在类似西二A组煤大面积片帮掉顶风险,严重影响安全高效回采。

2 工作面切顶卸压方案

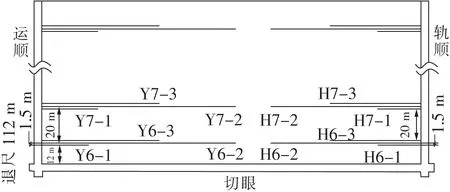

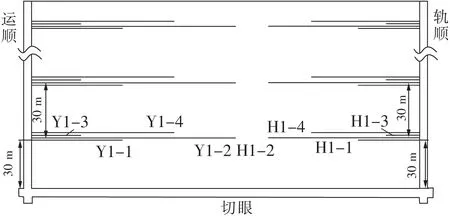

工作面支架安装之前,在切眼进行深孔爆破强制放顶。该方案的优点为:不影响生产,能有效切断顶板,缩短初次来压步距。设计方案分煤层倾角2°和4°,以煤层倾角4°为例,在切眼内,距离下端头煤壁35 m、距离采空侧煤帮1.5 m处打孔,如图2、3所示。在距离轨顺40 m、距离采空侧煤帮1.5 m处打孔,孔间距20 m。

图2 切眼炮眼布置平面Fig.2 Plane layout of incision blastholes

图3 切眼炮眼布置剖面Fig.3 Sectional view of cut-hole blastholes arrangement

在工作面切眼前方200 m范围内采用深孔预裂爆破切顶,第1组炮孔距离切眼煤壁12 m处,炮孔水平间距1.5 m,长短孔交错布置,组间距为20 m(即第2组第1个炮孔距第1组第3个炮孔间距为20 m),如图4、5所示。在轨道顺槽、运输顺槽内向工作面内部上方顶板进行深孔松动爆破;且根据顶板垮落及工作面矿压显现特征,再确定是否在距切眼煤壁100 m外的范围内,再向工作面内部上方顶板进行深孔松动爆破。200~700 m范围内平行工作面炮孔布置示意图,如图6、7所示。在工作面切眼前方200~700 m范围内,工作面顶板多是厚硬砂岩直覆顶板。为了使工作面顶板可控垮落,保证工作面正常安全生产,决定在两顺槽内每隔30 m向工作面内部上方顶板进行深孔松动爆破,组内炮孔水平间距1.5 m,长短孔交错布置。因在距轨道顺槽30 m左右煤层顶板上方30 m左右布置有高抽巷,要避免影响瓦斯抽采。

图4 200 m范围内平行工作面炮孔布置平面Fig.4 Layout plane of blastholes in parallel working face within 200 m

图5 200 m范围内平行工作面炮孔布置剖面Fig.5 Cross-sectional view of blastholes arrangement in parallel working face within the range of 200 m

图6 200~700 m范围内平行工作面炮孔布置平面Fig.6 Plane layout of blastholes in parallel working face within the range of 200~700 m

图7 200~700 m范围内平行工作面炮孔布置剖面Fig.7 Cross-sectional view of blastholes arrangement in parallel working face within the range of 200~700 m

3 切顶卸压效果分析

3.1 数值模拟试验分析

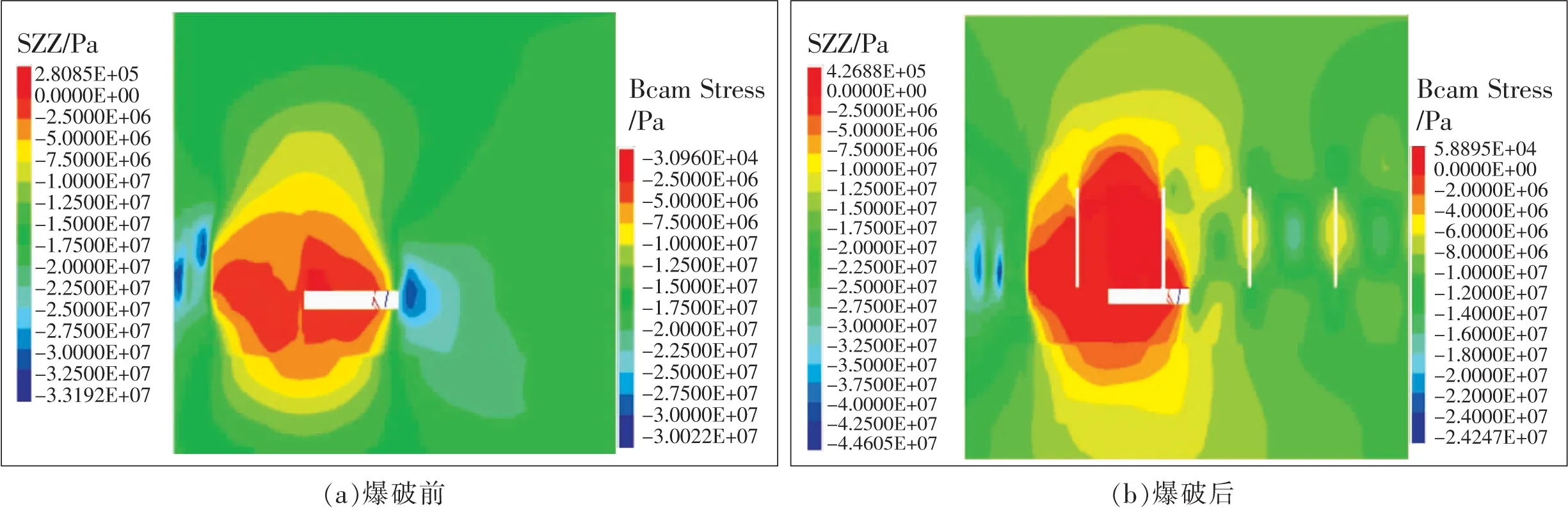

采用FLAC3D软件建立数值模型,模拟切顶爆破后采场围岩应力分布。模型尺寸450 m×440 m×150 m,网格数158 400,节点数157 895,模型如图8所示,顶底板力学参数见表1。模型底边和前后左右各边界设置固定水平位移约束,模型煤岩力学特性采用Mohr-Coulomb破坏准则。

图8 三维数值模拟模型Fig.8 3D numerical simulation model

表1 煤层顶底板岩层力学参数Table 1 Mechanical parameters of coal seam roof and floor

模拟11129工作面从开切眼处沿走向(y轴正方向)推进,开切眼距离边界150 m,消除边界效应的影响。开挖步距20 m,采用开挖回填的方式进行周期破断的模拟,不同推进距离条件下,顶板预裂爆破后应力云图分布如图9~11所示。可知,工作面在回采过程中,爆破前煤壁前方超前支承压力整体在30~40 MPa,煤体对顶板的支承压力不断向采空区两侧转移。位于液压支架顶梁上方的直接顶压应力由25 MPa逐渐增大至33.5 MPa,且顶梁上方小

图9 推进20 m时围岩垂直应力及支架工作阻力云图Fig.9 Cloud map of surrounding rock vertical stress and support working resistance when advancing 20 m

图10 推进40 m时围岩垂直应力及支架工作阻力云图Fig.10 Cloud map of surrounding rock vertical stress and support working resistance when advancing 40 m

图11 推进60 m时围岩垂直应力及支架工作阻力云图Fig.11 Cloud map of surrounding rock vertical stress and support working resistance when advancing 60 m

范围应力较小,顶梁后方应力较大,由于顶梁载荷分布的不均匀,液压支架立柱上方顶梁所受载荷明显较大;爆破后破坏顶板的完整性,使其形成较小的块体结构,回采过程中形成周期垮落,煤壁前方超前支承压力向前较小的块体内部转移,前方煤体受力相对减小。

爆破后采场顶板在周期破断过程中,采场液压支架压力在22~25 MPa浮动,随着工作面向前推进,支架压力相对增大,支架承受荷载相对较大;工作面向前推进,顶板垮落,液压支架主要承担上覆破碎岩块自重,支架立柱的受力随着顶板破坏深度的不断增加而增大;回采期间,工作面顶板来压,顶板沿着先前预裂爆破的裂缝向采空区侧发生回转,回转的力作用到液压支柱上,支架受力增大。

3.2 工程实测分析

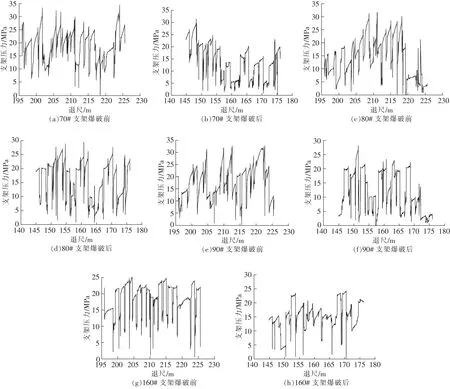

11129工作面采用安徽感知矿用数字式压力计,利用采集器将工作面压力数据收集传到地面计算机进行数据处理。选取工作面退尺为145~175 m与196~226 m区域进行预裂爆破前后矿压及来压步距对比分析,如图12、13所示。

图12 爆破前后支架压力变化曲线Fig.12 Change curve of bracket pressure before and after blasting

图13 爆破前后工作面不同部位来压步距变化曲线Fig.13 Change curve of pressure step in different parts of working face before and after blasting

对比爆破区域与未爆破区域来支架压力数据及来压步距可知,爆破前支架压力及持续来压时间明显大于爆破后,未爆破区域来压步距整体高于爆破区域来压步距,爆破区域各支架来压步距范围10.5~12.1 m,平均来压步距为11.1 m;未爆破区域各支架来压步距范围15.5~18.8 m,平均来压步距为17.4 m。分析认为,未爆破区域受上覆岩层回转运动的影响,因岩层破断块体较长导致覆岩破断块体回转较小角度便能受到采空区冒落矸石的支撑,从而出现了工作面周期来压步距更大及来压持续长度更短的现象;预裂爆破破坏了覆岩的完整性使其呈块状结构,岩层破断块体较短,覆岩破断块体回转较大角度受到采空区冒落矸石的支撑,来压步距相对较短。来压期间,爆破区域与未爆破区域下部及上部支架来压步距小于其它部位,这不仅与深孔爆破前后顶板的运动状态有关,也与工作面因各种原因导致推进速度变化有关。

4 结语

结合数值模拟与现场实测数据,分析了11129工作面预裂爆破的效果。结果表明,坚硬顶板条件下11129工作面采用深孔预裂爆破技术,可以有效弱化顶板结构的完整性,从而提高其冒落能力,改善作业环境,降低对采场液压支架造成的冲击,有利于11129工作面的安全高效回采。