折臂式汽车起重机起重臂结构设计

2022-07-23李兴华李小飞

李兴华 李小飞

(韶关市起重机厂有限责任公司,韶关 512100)

折臂式汽车起重机可在低矮空间实现吊载作业,在厂房设备搬运和隧道内救援等场合获得了广泛应用。随着市场竞争的愈发激烈和客户需求的不断提高,各厂家提高吊载性能、伸缩能力以及产品竞争性,同时减小结构件安全冗余。图1为某机型折臂式汽车起重机厂房就位安装设备图。从图1可以看出,在设备就位时,起重臂慢慢推动设备到安装位置。

1 折臂式汽车起重机组成

折臂式汽车起重机由起重臂、转臂、转台、车架、支腿结构部分以及液压电气等组成(见图2)。起重臂是主要的受力部件,可在其上安装吊钩吊装设备,并提供吊装所需要的幅度和推力。起重臂机构由各节臂、滑块及油缸组成。各节臂间安装导向滑块,其中臂间间隙设计尤为重要。间隙小会产生擦臂故障(见图3),间隙大会削弱下一节臂的结构强度和刚性。臂头之间由油缸装配,同时油缸提供推力。

2 起重臂筒体间隙分析

起重臂设计时,如何在筒体侧面之间预留合适的间隙需要结构设计人员重点考虑。若预留间隙小,则必然造成擦臂故障;若预留间隙大,会大大削弱下一节臂的能力,最终导致起重臂吊载能力不满足需求,市场竞争力下降。

2.1 影响筒体间隙关键因素

影响筒体的间隙因素可以先从吊臂制作过程中了解。一根吊臂的完整制作过程是指从板材开始下料、板材校平、折弯、筒体铆焊、吊臂去应力到油漆。从制作过程中可以看出,板材本身具有初始不平整度,也就是平整缺陷。文章中将板的初始不平整度标记为Δ1;筒体焊接会产生变形,将焊接变形量记为Δ2;装配间隙记为Δ3;带载伸缩时吊臂变形量记为Δ4。假如对上述量计算都可以得到具体值,那么筒体间隙Δ(见图4)就比较容易定义。

筒体间隙公式为:

式中:Δ为筒体之间间隙值;Δ1为板材平整度,可以从板材供应商签订的协议要求中得到,经过板材校对后,初始平整度为1;Δ2为焊接变形,取值为3;Δ3为装配预留间隙,取值为3。

在4个影响因素中,3个为已知值,只有Δ4未知。现设计人员提出一种计算方法,通过有限元分析提取变形量。

2.2 有限元分析法

起重臂搭建面模型,导入Patran进行网格划分[1],并施加载荷对其进行分析。图5为某起重臂分析面模型。设计人员加载载荷和约束边界条件,分析得出结果,见图6。

从图6可以看出,臂口部往内收缩,而筒体中部受力凸出。因此,计算单侧筒体变形量必须考虑口部变形和筒体中部变形。通过分析可以将基本臂口部收缩量提取1.6 mm,伸1臂中部凸出2.74 mm,所以Δ4=1.60+2.74=4.34。基本臂和伸1臂变形如图7所示。

2.3 筒体间隙

通过上述计算方法,按照式(1)可计算筒体之间间隙值为11.34 mm,所以设计时取12.00 mm。

2.4 试验验证

通过吊载试验,司机吊载18 t物品来回伸缩200次带载。此时,吊臂筒体油漆没有出现损伤和擦臂的现象。起重机吊载试验现场如图8所示。

3 起重臂推力分析和计算

3.1 起重臂带载运动时的负载力

折臂式起重机的显著特点是可以通过连接每节伸缩臂上的油缸实现带载伸缩。带载状态下,伸缩油缸受到的负载力为[2]:

式中:FLT、FGT分别为载荷重量和伸缩臂自重沿着伸缩方向的分力;Ff为伸缩臂相对运动时产生的摩擦力;FCf为伸缩油缸的摩擦阻力。

3.1.1 自重分力

改分力和伸缩臂的仰角成正比关系。仰角越大,分力越大。水平状态下的理论分力为0,如式(3)所示:

式中:GL为载荷重量;GBj为第j节臂自重(包括伸缩油缸);i为需要计算伸缩负载力的第i节臂;k为伸缩臂节数。

3.1.2 伸缩臂的摩擦阻力

伸缩臂的摩擦阻力主要来源于伸缩臂之间的相互运动。伸缩臂口下部和尾上部的滑块因受到正压力而导致伸缩臂筒体之间产生摩擦。这个摩擦阻力的大小与伸缩臂自重、伸缩臂位置、滑块材质以及润滑状态相关[3]。伸缩臂滑块受力简图如图9所示。

伸缩臂的摩擦阻力为:

式中:c1、c2分别为滑块和伸缩臂之间的摩擦系数;FN1、FN2分别为载荷和伸缩臂自重对口部和尾部的法向力。

伸缩臂滑块部位的法向力FN1和FN2主要受伸缩臂的长度影响较大。特别是伸缩臂接近全伸状态时,其法向力甚至可以达到载荷自重的数倍。因此,在带载伸缩运动的过程中,摩擦力是一个动态增加的数值。计算推力时,设计人员需要考虑按照计算伸缩阻力的那节臂在其全伸时的摩擦力作为最大值。

3.1.3 伸缩油缸的摩擦阻力

由于油缸的摩擦阻力主要包括活塞支撑环和缸筒、导向套支撑环和活塞杆之间的摩擦力[4]。该摩擦力与支撑环受到的法向力成正比。目前,折臂式起重机多采用如图10所示的油缸布置结构,即缸筒固定。活塞杆头部和伸缩臂之间采用腰型孔调节的方式。该方式在伸缩油缸带载伸缩时,活塞杆头部紧紧顶住活动伸缩臂,而活动的伸缩臂由于装配间隙、整体刚性在伸出过程中出现下挠,使其对油缸活塞杆产生径向力,最后通过活塞支撑环与导向套支撑环抵消径 向力[5]。

式中:cc1、cc2分别为支撑环和活塞杆之间的摩擦系数;FCN1、FCN2分别为支撑环受到的法向力;FCN为因吊臂挠度引起油缸承受的径向力。

由式(5)可知,伸缩油缸的摩擦阻力与活塞杆长度、活塞杆刚性和伸缩臂挠度成正比。但是,对于伸缩臂的刚性而言,活塞杆刚性偏小,因此其径向力导致的摩擦阻力远小于伸缩臂的摩擦阻力。为简化计算,设计人员可以将油缸输出力的2%~5%作为油缸的摩擦阻力。

3.2 推力试验

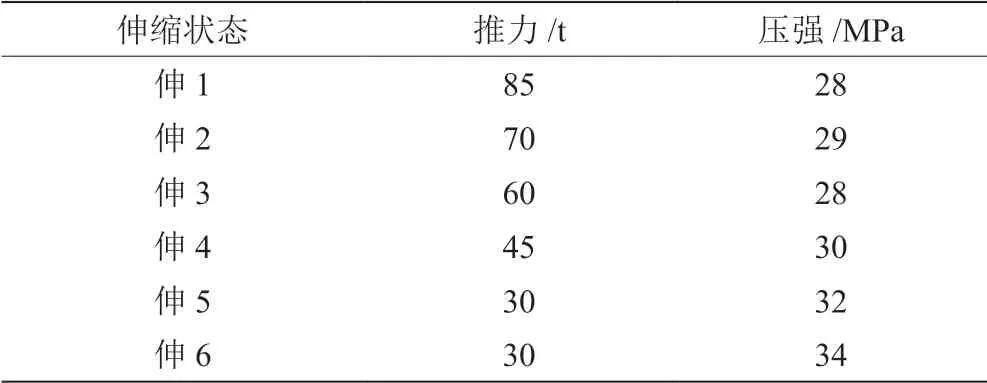

这里以某SQ165T折臂式汽车起重机为例对其进行推力试验。SQ165T折臂式汽车起重机的推力试验结果如表1所示,最大推力和最高推力试验如图11所示。

表1 推力试验结果

4 结语

文章设计了折臂式汽车起重机的起重臂结构,分析起重机的筒体间隙和推力计算方法,从而排除擦臂和推力不足的发生风险。但是,使用公式计算时,由于各厂家的制作工艺水平不同,参数数据会存在一定差异。因此,设计人员需要根据实际制作水平选择参数,不能直接照搬本文的参数。