上海光源BL14W1线站透射XAFS数据采集系统升级

2022-07-22刘泓舟顾颂琦苏晓智梅丙宝

刘泓舟 李 季 顾颂琦 苏晓智 梅丙宝 姜 政 刘 志

1(上海科技大学 上海 201210)

2(中国科学院上海应用物理研究所 上海 201800)

3(中国科学院大学 北京 100049)

4(中国科学院上海高等研究院上海光源科学中心 上海 201204)

BL14W1 线站全称为X 射线吸收精细结构谱(X-ray Absorption Fine Structure spectroscopy,XAFS)光束线,是上海光源首批建设的7 个光束线站之一,可以采用透射XAFS 实验方法、荧光XAFS实验方法、时间分辨XAFS 实验方法[1-2]、掠入射XAFS 实验方法和X 射线发射谱实验方法[3]等。该线站的用户数量众多,机时很紧张,许多用户反映在规定的机时内无法完成足够的数据采集。在二期线站建成投入使用前,提升采谱效率成为BL14W1 线站急需解决的问题,需要对现有线站的数据采集系统进行升级。目前包括BL14W1线站在内的大部分建成较早的光束线站都是应用电压频率转换和计数器(V/F-Counter)模式对电离室进行数据采集,因为当时的直接数字化的模数转换器(Analog-to-Digital Converter,ADC)只能做到10 bit的分辨率,而V/F可以通过延长积分时间来达到更好的分辨率[4]。现在的ADC 已经可以做到16 bit 分辨率,而想要达到同样的分辨率,V/F 转换需要至少1 s 的积分时间。在缩短单个数据点采集时间的情况下,ADC 比V/F 在分辨率上更有优势。所以我们决定将线站的V/FCounter 数据采集设备更换为以16 bit 分辨率ADC芯片为基础的分布式高精度数采节点。除了提高一次透射XAFS 采集的效率外,我们还针对更换样品的操作流程在数据采集系统中进行了优化。因为在线站的采谱过程中,每测完一个样品就需要先关光,并打开实验棚屋,然后手动更换样品,再进行对光操作,之后才能进行下一个样品的测试。这些工作的完成至少需要10 min,降低了线站的工作效率。所以决定将线站的手动样品架更换为可以自动换样的XAFS 测试多样品架,一次最多可装载12 个实验样品,大大提高了采集效率[5]。

基于上述的透射XAFS数据采集系统升级的硬件,线站的软件系统主要由两部分组成:分别是基于美国洛斯阿拉莫斯国家实验室(Los Alamos National Laboratory,LANL)和阿贡国家实验室(Argonne National Laboratory,ANL)等联合开发的EPICS(Experimental Physics and Industrial Control System)的光束线控制系统和使用美国NI 公司的LabVIEW编写的数据采集系统[6]。电机的运动控制采用上海光源统一的EPICS 软件平台,数据采集节点采用LabVIEW软件开发的底层驱动,上层的实验逻辑和面向用户的操作界面采用LabVIEW 软件平台。本文介绍了利用LabVIEW 编写并依托分布式高精度数采节点以及XAFS测试多样品架这两个全新设备所设计的透射XAFS数据采集系统。

1 新老硬件设备简介及比较

BL14W1线站数据采集系统的硬件升级分为两部分:第一部分为用分布式高精度数采节点代替原有插件式V/F-Counter数据采集设备;第二部分为用XAFS测试多样品架代替原有单孔样品架。

1.1 数据采集设备

BL14W1 线站原有的透射XAFS 数据采集系统硬件主要由电流放大器、V/F模块(V2F100)、计数卡(NCT08-01)、NIM 机箱、计算机组成,其结构图如图1所示。电离室出来的弱电流信号在经过电流放大器放大后转换为电压信号,先经过V/F 模块由电压信号转换为频率信号,再通过计数卡读取频率信号,最后通过网络将统计数据传输到PC 端完成采集[1,7]。本文的硬件升级工作主要将图1中虚线部分的V/F 模块、计数卡和NIM 机箱替换为分布式数采节点。

图1 BL14W1线站新老数据采集系统硬件结构对比图Fig.1 Hardware structure comparison diagram of new and original data acquisition system of BL14W1 line station

分布式高精度数采节点是用于多路数据采集的新型分布式节点设备,可以直接读取电压信号和编码器信号。它采用了4 路ADC 采集通道,并具备16 bit 的分辨率;采样率软件可编程,最高可达2 MS·s-1;采用了多路计数器,一路ABZ编码器。该设备开放了底层系统,提供设备系统应用层支持,这使得用户在使用该设备时更加轻松简便。该设备将ADC、计数器等模块集成在1.34 dm3的模块内,可以代替原系统的V/F 模块、计数卡、NIM 机箱部分,使数据采集系统硬件体积相比之前缩小近10倍,大大节省了实验站空间,特别适合空间狭小的实验站。在数据采集系统遇到故障需要排查或者进行设备维护时,该设备相比之前系统多部分相连的模式,大大降低了排查和维护难度,并且该设备的分布式特性,也更加易于其在线站其他棚屋的扩展使用。同时该设备在保持了高性能的情况下,成本要远低于原数据采集设备。

1.2 样品架

目前所使用的样品架为普通单孔直立式样品支架,只有一个样品孔位,每次换样时需进入到棚屋内,手动撤下样品台换样,换样后需再次执行将光斑对准样品的操作,开关棚屋门的操作和人工对焦的方式大幅降低了采谱效率。

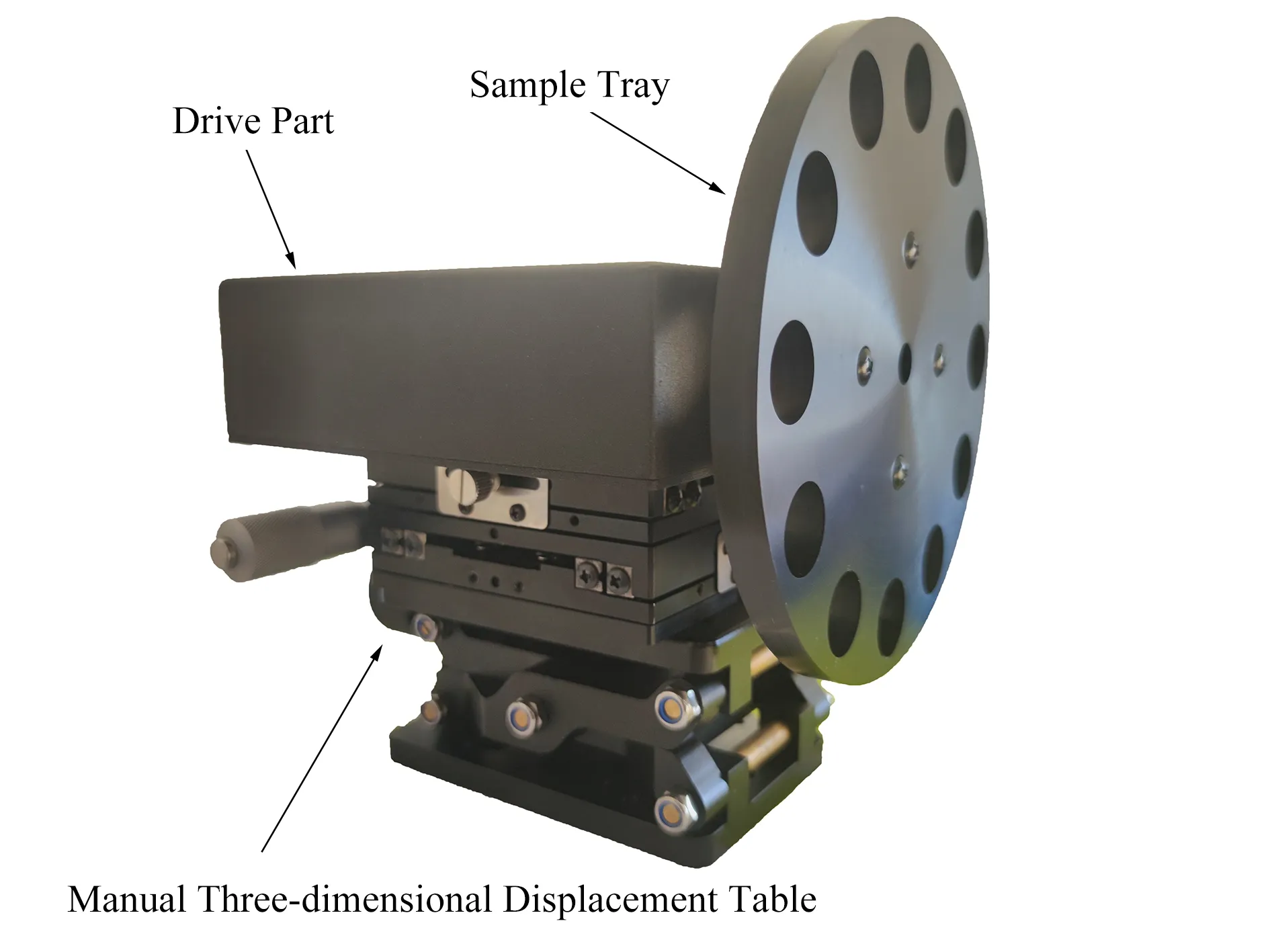

XAFS 测试多样品架(SH-XAFS-MS12)为北京中研环科科技有限公司与上海光源联合定制的可旋转型多样品架,其结构如图2 所示。该样品架有12个空位等角度间隔分布于转盘,转盘的转动由闭环步进电机驱动,可以实现12 个样品的快速精确定位。样品面积一般为1~2 cm2,光斑尺寸为0.3 mm×0.3 mm,而样品盘转动的误差可以达到1 mm以下,完全可以达到实验的要求。样品架底部为三维位移台,手动可调节样品台垂直和水平方向位置,电动可以旋转方向调节样品的孔位,实现精准对光。样品架的控制箱可通过外接电脑设备,实现对样品架的程序控制。本样品架具备控制精准、换样方便、装配快捷等特点,可以帮助用户节约更多的机时,提升线站的工作效率,为后续其他采集方法的改进奠定了基础。

图2 XAFS测试多样品架结构图Fig.2 Structure diagram of XAFS test multi-sample rack

2 软件系统

2.1 LabVIEW与EPICS通信方式

EPICS 系统可分为三个部分,分别是输入输出控制器(IOC)、通道访问模块(CA)、操作员接口(OPI),以Client/Server 方式运行,其中IOC 对应Server,OPI对应Client,每个IOC服务器包括多个通道和过程变量(Process Variable,PV)[8-10]。可以实现EPICS与LabVIEW通讯的方式有多种,比较常用的第一种是美国散裂中子源开发的Shared Memory共享内存方法,它提供了LabVIEW与EPICS的IOC接口,可以将LabVIEW中的变量同EPICS IOC中的过程变量相对应,通过共享内存的方法实现信息通讯[11]。但在实际使用过程中,我们发现其存在操作过程复杂、对用户不友好等问题。第二种是使用NI公司提供的基于数据记录与监控模块(Data logging and Supervisory Control,DSC)模 块 的LabVIEW EPICS Client I/O Server,这种方式也是实验站原有数据采集软件采用的通信模式。I/O Server 是一个完成应用之间数据通信的共享变量插件,基于LabVIEW 的DSC 模 块 运 行。通 过I/O Server 的EPICS Server 和EPICS Client 可以实现共享过程变量在LabVIEW和EPICS之间传递,从而实现数据通信[12-13]。但在实际使用过程中发现,该方法存在着可移植性差的问题,当需要在其他PC 上使用时,需要重新加载此程序模块,而且该方法的使用是付费的,会给线站的软件升级带来额外的开销。第三种是使用CALab工具包。CALab是一种轻量化、高性能、操作方便、网络负载低、用户友好的EPICS 与LabVIEW接口,完美地解决了上述两种方法存在的问题,并可以支持所有的EPICS 数据类型。它使用EPICS基础库的"Ca"和"Com"来提供通道访问功能,可以很好地解决过度依赖外部服务的问题。基于CALab 工具包的特点,本次透射XAFS 数据采集系统升级在软件升级上采用CALab 作为EPICS 和LabVIEW的通讯方式,这也是上海光源首次采用这种通讯方式来进行两个系统间的数据交互。

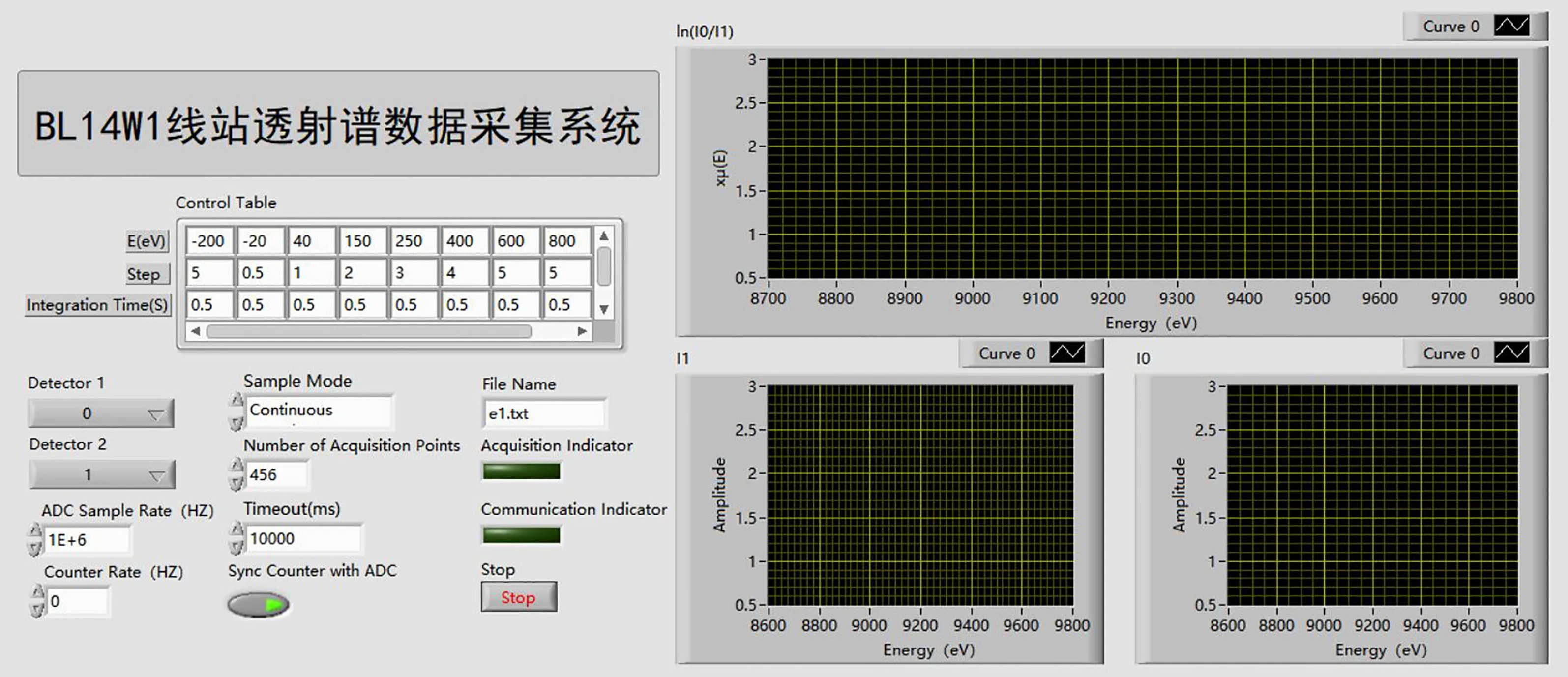

2.2 分布式高精度数采节点软件系统

以分布式高精度数采节点为基础的透射XAFS数据采集系统运行在Windows 操作系统的电脑上。数据采集流程如图3 所示,是基于步进单色仪的步进式的扫描模式。数采节点通过网线与电脑通讯,启动数据采集系统后,系统首先对硬件设备进行初始化操作,初始化操作的大致流程是:先发送指令使单色仪旋转至起始能量点位,然后为分布式数采节点设置IP地址以及端口号,给两个ADC通道发出使能信号,设置ADC 的量程,根据用户的选择设置采样模式、采样率,与EPICS通讯完成单色器位置的初始化。完成初始化后,系统会发出开始工作指令,先判断单色仪是否已经稳定,未稳定先等待,稳定后则开始采集数据。采集完一个能量点的数据后,系统会根据用户设定将单色仪转至下一能量点,然后系统会将采集到的数据进行计算,得到该能量点所对应的吸收系数。同时利用CALab 工具包使数据采集系统与控制单色仪转动的EPICS 系统通讯,从而读取能量数据,绘制出实时的X 射线吸收谱图。通过计算得到的吸收系数数据和读取的能量数据以及I0、I1数据会实时保存在对应的文件中,以供用户后续分析使用。系统会一直重复这个过程,直到吸收谱采集完成。程序用户界面如图4所示,主要分为3个区块:左上方的表格可以设置在不同能量区间的单色仪步长及每一步积分时间,左下方的区域可以设置数采节点工作通道、采样率、采样模式、输出文件等必须参数,右方区域可以实现采集数据实时显示,包括吸收系数数据及I1、I0数据[3,14]。

图3 基于新设备的数据采集系统软件流程图Fig.3 Software flow chart of data acquisition system based on new equipment

图4 数据采集系统用户界面Fig.4 Graphic user interface of data acquisition system

2.3 XAFS测试多样品架软件系统

XAFS测试多样品架的驱动和控制程序安装在运行Windows 操作系统的电脑上,样品架的通讯采用了modbus串行通信协议[15]。控制程序启动后,首先进行电机的初始化,根据预先设定好的参数以及modbus通信协议,依次向样品架控制器发送起始速度、加速时间、减速时间、最大速度命令。程序用户界面如图5所示,初始化完成后,用户可以根据具体需求在控制界面上选择需要使用的样品位,即点击界面右方的1~12按钮,系统会向样品架控制器发送需要的总脉冲数,从而实现电机控制样品架,将用户选择的样品位转至正上方的光斑位置。用户也可以选择自动模式,即点击Start-up 按钮,系统将会每隔相应的时间向控制器发送转动一个样品位的指令,使样品架按照指定的时间间隔自动转过12 个样品位。当用户点击复位按钮,系统会发送将样品架1号位转至正上方的命令。

图5 样品架控制软件用户界面Fig.5 User interface of XAFS test rack control software

2.4 自动采谱程序

自动采谱程序以两个设备对应的控制程序为基础进行编写,其基本逻辑如图6 所示。首先对样品架进行初始化操作,之后程序会按照用户指定的参数,对样品架每一个装有样品的孔位按顺序自动进行采谱操作。每一个孔位在采谱之前先进行预扫,程序会根据预扫时的跳高自动判断该样品是否符合采谱要求,我们为了满足数据采集高信噪比的要求,将符合要求的跳高范围设定为0.4~3[16]。如果跳高过低,导致信噪比低,不适宜用透射模式测量;如果跳高过高,则样品可能过厚,导致后电离室接收到信号过小,容易造成谱图的失真。筛选出符合要求的样品进行透射谱采集,不符合要求的样品则直接跳过,直到采完所有样品。程序用户界面如图7所示,第一个界面为基本参数的设置及实时的吸收谱显示,第二个界面为每一个样品点位的吸收边、单色仪控制表格等参数的设置。自动采谱系统的使用将会大幅提升线站多样品采谱的效率。

图6 自动采谱程序流程图Fig.6 Flow chart of automatic spectrum acquisition program

图7 自动采谱系统用户界面Fig.7 User interface of automatic spectrum acquisition system

3 XAFS标准谱测试

为了比较新老设备在数据采集过程中STDEV(标准误差)的差异,在不放样品的情况下,将能量固定为9 keV,令新老设备分别采集20 min 数据。用LabVIEW 标准误差分析程序对两个设备分别进行分析,得到老设备的STDEV 值为0.000 43,新设备的STDEV 值为0.000 47,分析结果显示,新老设备的STDEV 值基本一致。此结果验证了新设备有与老设备基本一致的优异性能[3]。

为了检测新硬件设备及其软件系统的实际使用效果,在上海光源BL14W1 线站对Cu 箔进行了XAFS 谱测试。实验样品为7.5 μm 铜箔标准样品,实验时,储存环能量为3.5 GeV,电流放大器挡位为107V·A-1,单色仪模式为Si(111),单色仪能量变化范围为8 784~9 779 eV。数采节点的采样频率为1 MHz,每一点的积分时间为0.5 s,共采集456 个数据点。

两台设备的归一化XAFS 光谱及其R空间变换的对比分别见图8。图8中,Old为老设备所测曲线,New为新设备所测曲线。新老设备所测得的XAFS谱一致,验证了新设备的实用性。为了检验新设备的可重复性和稳定性,在同样的测试条件下,对新老设备各测试了4 组数据,结果显示,两台设备的4 组XAFS 谱均保持一致,其中新设备4 组归一化XAFS光谱及其K空间变换、R空间变换如图9所示。分析两台设备在近边部分(-20 ~ 60 eV)采集数据的差谱,老设备平均偏差为0.092,新设备的平均偏差为0.057,证明了新设备具有可重复性和稳定性。

图8 新设备与原设备采集的数据对比 (a)归一化XAFS光谱,(b)XAFS光谱的R空间变换Fig.8 Comparison of data acquired by new equipment and original equipment(a)Normalized XAFS spectrum,(b)R-space transformation of XAFS spectrum

图9 新设备采集的四组数据 (a)归一化XAFS光谱,(b)XAFS光谱的K空间变换,(c)XAFS光谱的R空间变换Fig.9 Four sets of data acquired by the new equipment (a)Normalized XAFS spectrum,(b)K-space transformation of XAFS spectrum,(c)R-space transformation of XAFS spectrum

为了验证自动采谱系统能否在线站正常运行,我们在XAFS 测试多样品架上安装了8 个含Mn 元素的样品,分别为MnPc、Mn 标样,MnO、Mn2O3、Mn3O4、MnCl2、MnO2和MnS,在相同测试条件下对自动采谱系统进行测试。结果该系统成功筛选出1个不合格MnPc样品,并成功采得7个不同元素标样的吸收谱,如图10 所示。其中不合格的MnPc 样品吸收谱为自动采谱结束后单独测试所得,该测试成功验证了自动采谱系统的准确性和实用性。

为了验证新老系统进行数据采集的效率差别,我们分别记录了新老系统采集一个相同样品的完整流程所需时间。由于无法保证两设备采集吸收谱的分辨率完全相同,因此在本次测试中未测在相同分辨率下新设备中ADC 在数据采集过程中带来的效率提升,并把两套系统的单点积分时间均设置为0.5 s。本次测试主要体现了优化更换样品操作流程带来的效率提升,结果为新设备用时10 min 20 s,老设备用时21 min 3 s。该测试证明了新设备能让线站的采谱效率大幅提升。

4 结语

上海光源BL14W1 线站为提升采谱效率,并在保证较高数据采集性能的同时降低成本,引进了XAFS 测试多样品架、分布式高精度数采节点两台新设备。本文以新设备为基础搭建了一套新的透射XAFS 数据采集系统,成功实现了基于新设备的透射XAFS 实验方法,并成功实现了自动筛选采谱的功能。经测试,两台新设备的完美运行满足了线站的新要求,新系统的运用大大提升了线站的采谱效率。通过对多种样品高信噪比的XAFS 采集,说明新设备及其控制系统以及自动采谱系统已经可以投入使用,将为整个线站的运行带来多方面的提升。

致谢感谢上海光源XAFS组对本工作提供的支持和帮助。

作者贡献声明刘泓舟:作为整个工作的主要人员参与并完成了本文章的所有工作;李季:参与样品准备,线站实测,数据处理,提供了物理方面的理论指导;顾颂琦:参与了文章的调研、方案制定、系统搭建,提供了工程技术方面的理论指导;苏晓智:参与了XAFS 多样品台的硬件设计工作,并为系统设计及应用提供了指导;梅丙宝:参与了线站实测工作,为系统架构设计提供了意见;姜政:提供了整体思路和框架及理论知识的指导,指出本文章工作中存在的问题;刘志:提供了思路和应用方面的意见,为工作的进行提供了经验支持。