轨道式集装箱起重机箱形梁焊接翻身装置

2022-07-22康向飞

薛 健 康向飞

无锡华东重型机械股份有限公司 无锡 214161

0 引言

轨道式集装箱起重机是用于吊装集装箱进行堆放、移位的一种大型起重设备,在大型港口自动码头的集装箱堆场内得到了普遍的应用。为满足现代化大型码头的需求,起重机整体机构逐渐向着大型化发展,而自身整体质量也在大幅提高,导致其制造成本不断提升。因此,降低起重机的生产成本、提高产品质量、提升产品的市场竞争力对起重机生产企业来说非常重要。

起重机的主梁、支腿、横梁等均为长条箱形梁结构,各部件因机型不同而大小不同,长度常规达到50 m以上,高度达到3 m以上,质量可达50 t以上。箱形梁由面腹板拼装而成,轨道安装面腹板位置T形钢焊缝都为UT焊缝,其他底部位置角焊缝焊接时也需多次翻身才能保证焊缝的合格率。箱形梁结构的焊缝要求高,多次翻身会降低焊接效率;由于车间本身高度限制,车间内起重机起升高度不够,对大型箱形梁翻身产生了一定限制。另外,车间内箱形梁翻身使用钢丝绳对构件进行捆扎翻身,钢丝绳翻身三四次之后就会出现扭曲断丝现象,从安全考虑需要更换,使得制作成本升高。因此,设计一种大型箱形梁翻身装置,并无码化装配,对提高起重机生产效率,降低生产成本有非常重要的意义。图1为轨道式集装箱起重机箱形梁结构示意图。

1 设计思路

通常,罐体、管道、筒状机构件的厂内制作焊接均已实现半自动化,基本上都是利用电动机带动焊接滚轮架完成自动定速、翻转焊接,既保证了焊接质量,又提高了生产效率。焊接滚轮架是利用主动滚轮与工件间的摩擦轮,带动焊接旋转的变位机械,国内外已形成规模化、系列化生产,可根据用户需求进行定制。在箱形梁制作时,可参考焊接滚轮架进行翻身,提高翻身效率,但满足滚轮架使用的前提是机构件截面外形为圆形。虽然箱形梁外形不能直接使用滚轮架进行翻滚,但可在箱形梁外侧装夹一个装置满足滚轮架翻滚要求。该装置应满足以下要求:1)应具有足够的刚度,满足构件装夹质量不变形,并长期使用及频繁拆卸仍不变形保证使用及安全的要求;2)外形应呈标准圆形,可带动箱形梁在滚轮架上完成圆周运动进行翻身;3)装夹到箱形梁上必须简单方便,满足快速安装要求。

2 具体结构设计

2.1 翻滚支架设计

首先,确定箱梁翻身支架外形为圆形,内部结构为长方形,类似于箱形梁截面结构,整体为一个圆形箱梁结构,用于装夹箱形梁。内部尺寸筛选最大箱形梁的截面尺寸,以最大尺寸确定内部截面2 000 mm×3 800 mm,其中预留夹具空间。

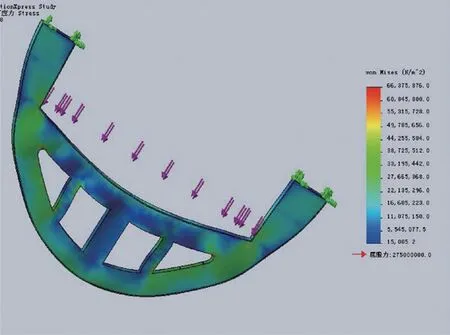

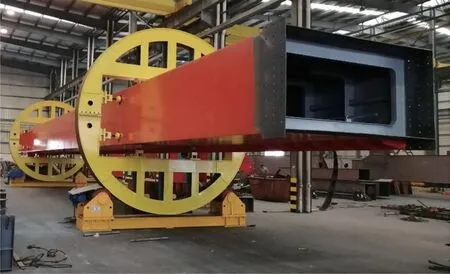

然后,放大确定外圆尺寸,根据结构强度并参考电动托辊架常规尺寸,确定箱梁翻身支架外圆为4 800 mm。根据结构稳定性确定性及电动滚轮架车轮宽度,确定夹具厚度约为400 mm。整个夹具因减重需要,在面板位置开设多个减重孔,降低整个支架的自重。在余量安装夹具位置增加筋板,增强支架整体强度。为安装吊装需要,在支架上下位置开设2个吊装孔,按照箱梁最大100 t计算,按单个支架承重50 t开设吊装孔130 mm,位于端部箱体中间。翻滚支架结构如图2所示。

图2 翻滚支架结构

按照单主梁最重100 t计算,2个支架装夹1根主梁,单个支架受力为50 t,材料选择为Q235,经过受力核算,安全系数为4.1倍,满足强度设计要求。翻滚支架应力分析如图3所示。另外,为了便于安装,支架在中间分成2件,中间采用螺栓连接,采用M24螺栓8.8级20个螺栓两侧均匀分布,受力按照单个支架50 t计算。经过螺栓校核,安全系数为4.25,满足强度要求。

图3 翻滚支架应力分析

2.2 夹具设计

在翻转焊接装置内,起重机箱形梁穿过采用夹紧的方式对结构箱体进行固定,一方面需保证焊接过程中的夹紧牢度,另一方面需要能够适应不同大小的结构箱体的夹紧固定,且要不伤及箱体的母材。

1)结构设计

按以上要求设计了箱体的夹紧装置,在翻身支架内侧矩形空腔内每个面布置2对夹紧工装,对称布置,开档按最小箱形梁高宽度筛选,两侧预留空间。夹紧工作主要由一组螺杆装置组成,最下部为一块底板,焊于翻身支架上,布置螺栓孔,为了便于拆卸用螺栓与夹紧装置连接。底板上为底座,用螺栓连接,底座由连接底板、2块立板、支撑块组成,2块立板是便于另外两侧空出观察螺杆行程,支撑块上布置受力较好的梯形螺纹,底座高度设置为螺杆高度的一半。底座上安装调节螺杆,调节螺杆为对应的梯形螺纹,长度为翻身支架空腔到箱体距离加螺纹预留的安全长度。螺杆一端与压头连接,压头与螺杆连接为转动活动连接,即压头压紧时螺杆可转动。压头外形为圆形,避免压头夹紧在结构箱体上时压伤母材(压头与箱体间可垫橡胶皮保护)。为方便调节螺杆调节高度,调节螺栓上设置调节把手。

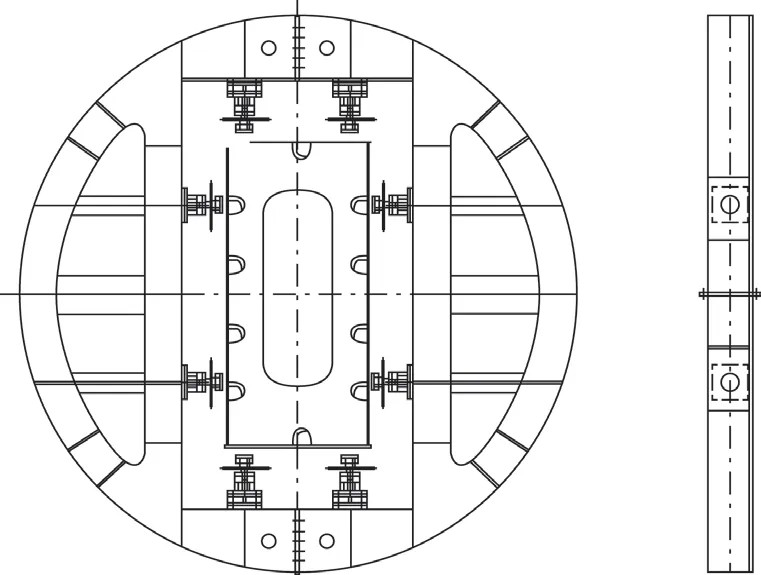

在夹紧较小尺寸的结构箱体时,调节螺杆长度不够时(余量螺杆安全长度)可在夹紧装置下端与底板之间设置调整垫块,调整垫块与翻身装置和压紧装置为螺栓连接。根据箱体的大小,可增加或减少调整垫块,单边只安装调整垫块,另一侧安装夹紧装置,根据箱体大小夹紧装置和垫块可自由组合。翻滚支架夹具结构如图4所示。

图4 翻滚支架夹具结构

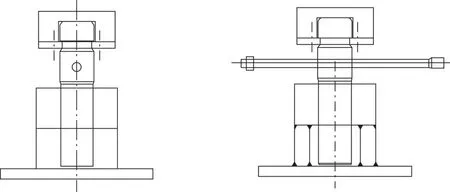

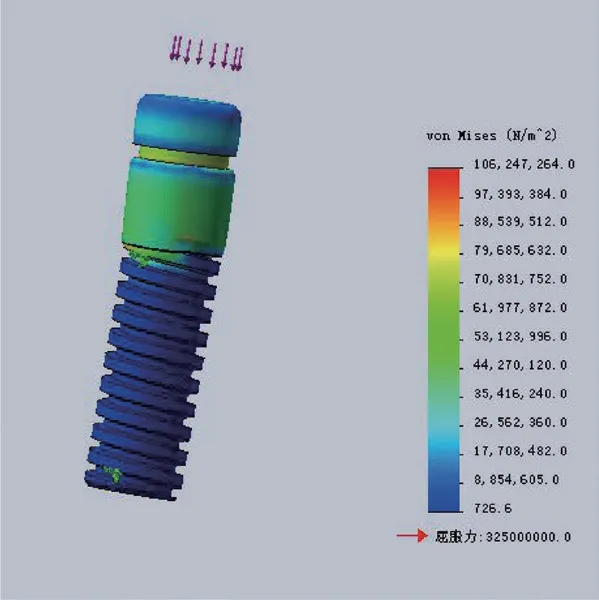

2)螺杆校核

按照单根主梁最大质量100 t计算,单个装夹支架承重为50 t,一个装夹支架上安装8个螺杆夹紧装置,极限受力时2个螺杆支撑全部质量(考虑侧面夹紧装置夹紧时产生的摩擦力对构件的支撑),则单个螺杆受力为15 t。螺杆采用Tr65×8梯形螺纹,采用45号钢调质处理,螺杆顶部受力,经过受力核算,安全系数为3.0,考虑到侧面其他夹紧装置的摩擦力存在,减轻部分质量,螺杆满足设计强度。夹紧螺柱受力分析如图5所示。

图5 夹紧螺柱受力分析

3)整个翻身装置的工作原理

当起重机箱形梁拼装好后,若需翻身可将翻身工装左右对称安装于箱体上,用螺栓连接成一个圆柱体。箱体两端夹紧在左右对称设计翻身工作的托辊架中,结构纤体的四面有夹紧工装进行夹紧,受力强度需要压头对准隔板位置。翻身工装在翻转过程中,结构箱体不发生位移。图6为翻滚支架装配示意图。

图6 翻滚支架装配示意

2.3 电动滚轮架选型

翻身装置的滚动还需使用电动滚轮架实现,需对市场上成熟的电动滚轮架进行选型。根据制作箱体质量选择最大承重为100 t,工件范围根据翻身装置外径选择4.8~5.2 m,滚轮直径为0.5 m,外包橡皮或聚氨酯,减少翻身冲击及增加与钢结构件滚轮的摩擦力,提高安全系数。滚轮宽度根据翻身装置选择为0.5 m,翻转滚轮线速度安全考虑为6~60 mm/s,电动机功率为2×3 kW。同时,2个滚轮架采用1套控制器,保证2个滚轮架的同步性,还有为安全性考虑,滚轮架的刹车性能需良好,停车后需有机械刹车保险。现场试验如图7所示。

图7 现场试验图

3 结语

通过现有产品大吨位转动刹车、多角度长时间动静载试验,翻身装置满足设计需求,且安全可靠。经过多个产品生产使用,通过了疲劳强度考核。翻身装置投入使用后,装夹简单快捷,不同大小箱体均可通过调节装夹使用,翻身效率大大提高,可满足不同角度箱体焊缝焊接要求,焊缝质量也相应提高。翻身装置的使用提高了生产效率,节约了生产成本,降低了安全隐患。同时,该装置投资小,结构简单,应用范围广,适用于车间起重条件差的箱形梁钢结构制作厂。