基于Ansys的叉车主安全阀结构优化

2022-07-22余建福

余建福 马 宁

安徽合力股份有限公司 安徽 230601

0 引言

安全阀是叉车液压系统的关键部件,具有限压、保压和稳压的作用,其工作寿命的长短直接影响着叉车工作寿命的长短。目前,叉车上的主安全阀使用1~2 a,其设定压力下降较快,导致叉车满载起升速度较慢或无起升动作。鉴于经验设计出的产品结构相对保守,难于适合叉车的工况特点,本研究应用Ansys软件对其关键零部件数值进行仿真分析,对结构进行优化改进,结合耐久性试验研究分析,以提高主安全阀的使用寿命。

1 安全阀的结构特点

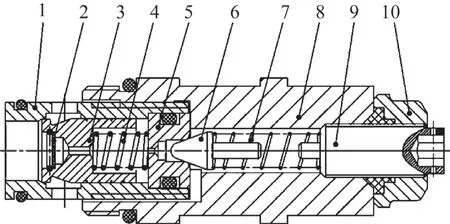

叉车主安全阀是一种常用的先导式溢流阀,主要由主阀套、滤网、主阀芯、 主阀弹簧、锥阀座、锥阀芯、锥阀弹簧、溢流阀体、调压螺钉、锁紧螺母等组成(见图1),用来保护叉车液压系统,起到限压、保压和稳压的作用。其结构特点主要是锥阀座与锥阀芯之间线型配合、线型密封,由于锥阀座与锥阀芯之间长期频繁开启关闭,相互撞击受损,从而导致溢流压力下降较快,造成叉车满载起升速度慢或无起升。

图1 安全阀结构示意图

2 锥阀座与锥阀芯有限元分析

2.1 三维建模

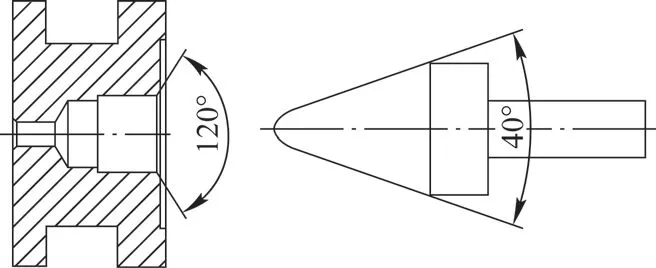

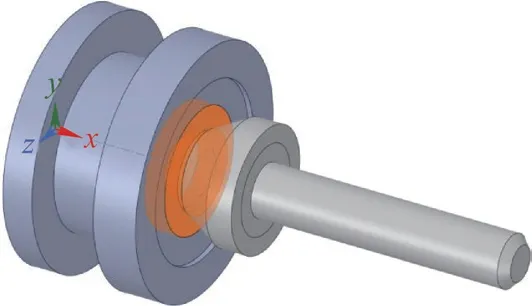

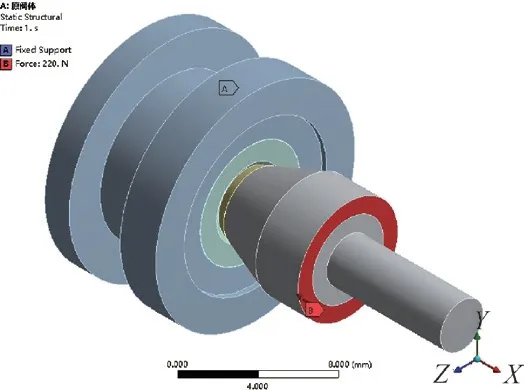

对锥阀座和锥阀芯结构进行必要的简化,忽略对模型分析基本无影响的细节结构,建立三维模型,其基本结构如图2所示。

图2 原基本结构

2.2 几何处理

在锥阀座端面支撑位置切割一个圆环面用于约束,在锥阀阀芯的弹簧接触位置切割一个圆环面用于加载弹簧力。对锥阀座和锥阀芯进行切割处理,在二者的接触位置各切割出一个圆环几何,用以划分处更加规则的六面体网格,以使关注位置的网格质量更好。切割部分的三维模型如图3所示。

图3 处理好的几何模型

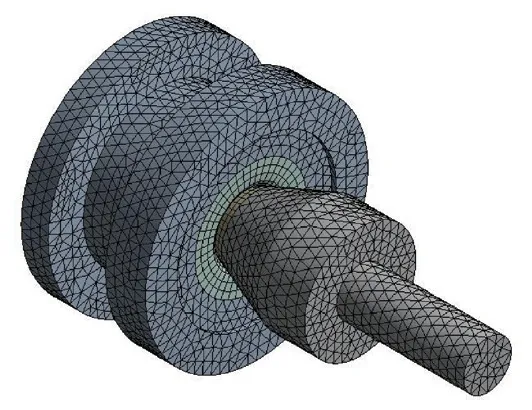

2.3 有限元模型建立

在有限元模型建立时,应重点保证相互接触的2个切割圆环的网格质量,设置网格尺寸为0.35 mm,通过适当的网格控制使生成网格形状为Solid 186单元类型的六面体,另外2个切割部分网格尺寸设为0.6 mm,网格形状不作控制,软件默认生成四面体网格,最终得到的网格数为46 232个,网格模型如图4所示。

图4 网格模型

在图4所示模型中,锥阀座及锥阀芯各自切割出的2个体之间建立绑定接触关系,锥阀座和锥阀芯相互接触的2个切割圆环之间建立摩擦接触关系,摩擦系数设为0.1,接触对中考虑面面接触以及线面接触。

在此,设定压力17.5 MPa,通过计算得到作用于锥阀芯上的弹簧力约为220 N,施加于锥阀芯上受弹簧力的圆环表面,在锥阀座上受支撑的圆环面施加约束,约束加载模型如图5所示。

图5 约束加载模型

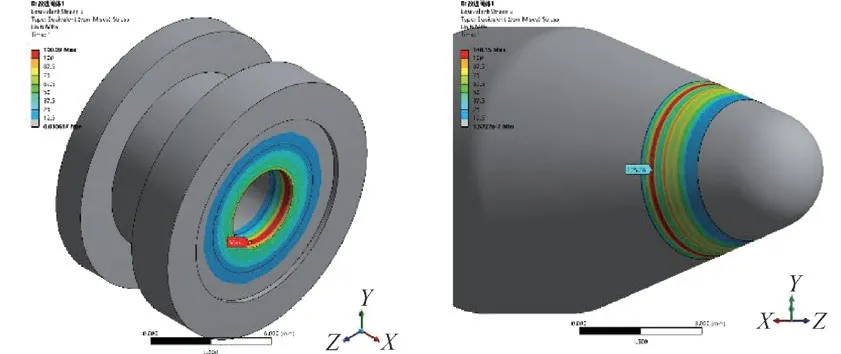

2.4 锥阀座和锥阀芯应力分析

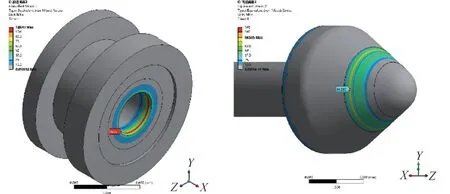

在建立有限元模型后进行分析求解,得到原结构在220 N作用力下的分析结果,如图6所示。由此可知,锥阀座内孔倒角处应力高达512 MPa,存在明显应力集中,锥阀芯锥面应力为113 MPa,二者在压力和弹簧力的作用下不断开关动作,易出现碰撞痕迹,影响密封性和安全阀调定压力。

图6 原结构应力结果

2.5 优化结构应力分析

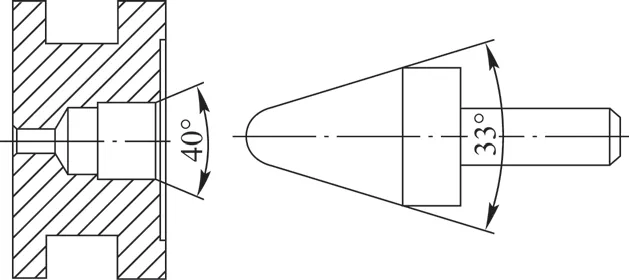

1)优化结构1

针对上述分析结果,为改善应力集中现象以减小大应力,分别对原结构中的锥阀座和锥阀芯的角度尺寸进行优化改进,将锥阀座内孔倒角尺寸120°优化为40°,锥阀芯角度尺寸40°优化为33°,优化后的结构如7所示。

图7 优化结构1

对上述优化结构使用原结构相同的方法步骤进行三维建模、几何处理、建立有限元模型,并加以分析求解,得到优化结构1在220 N作用力下的分析结果,如图8所示。由此可知,锥阀座内孔倒角处应力约为191 MPa,应力有较大下降,但锥阀阀芯锥面应力为128 MPa,应力有所上升。虽然相比原结构已有很大改进,但为追求完美,需要进一步优化改进。

图8 优化结构1应力结果

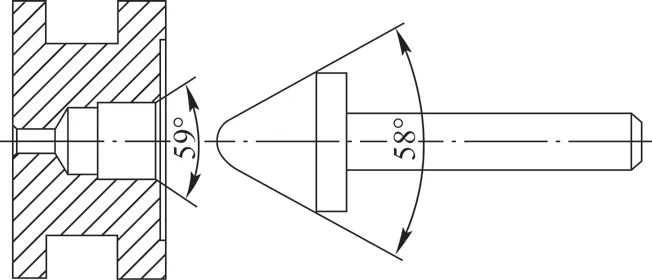

2)优化结构2

优化结构1的分析结果不是很理想,锥阀芯锥面应力未降反升,故而打破传统尺寸设计限制,将锥阀座内孔倒角尺寸40°优化为59°,锥阀芯角度尺寸33°优化为58°,优化后的结构如9所示。

对图9所示结构进行有限元建模分析,得到优化结构2在220 N作用力下的分析结果,如图10所示。由此可知,锥阀座内孔倒角处应力约为128 MPa,进一步得到下降,锥阀芯锥面应力为85 MPa,应力有较大下降,分析结果接近完美。

图9 优化结构2

图10 优化结构二应力结果

2.6 优化结果分析

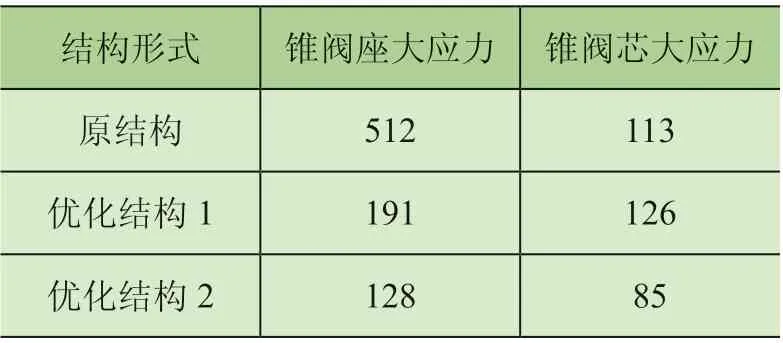

根据上述分析结果,对原结构、优化结构1、优化结构2的锥阀座和锥阀芯的应力结果对比如表1所示。

表1 锥阀座与锥阀芯应力结果对比 MPa

由表1可知,原结构在锥阀座的接触位置处大应力过大,容易出现磨损和碰撞痕迹的情况,改进结构2在该位置处大应力明显减小。原结构在锥阀芯的接触位置处大应力不大,改进结构2在该位置的大应力大幅减小。综合来看,改进结构2的大应力最小,效果最好。

3 试验研究分析

参照上述Ansys软件分析结果,选取优化结构2与原结构进行耐久性和启闭特性的对比试验,进一步验证分析结果。参照液压溢流阀试验标准,研究设计了一种结构简单、能快速检测主安全阀启闭特性和耐久性的试验台。

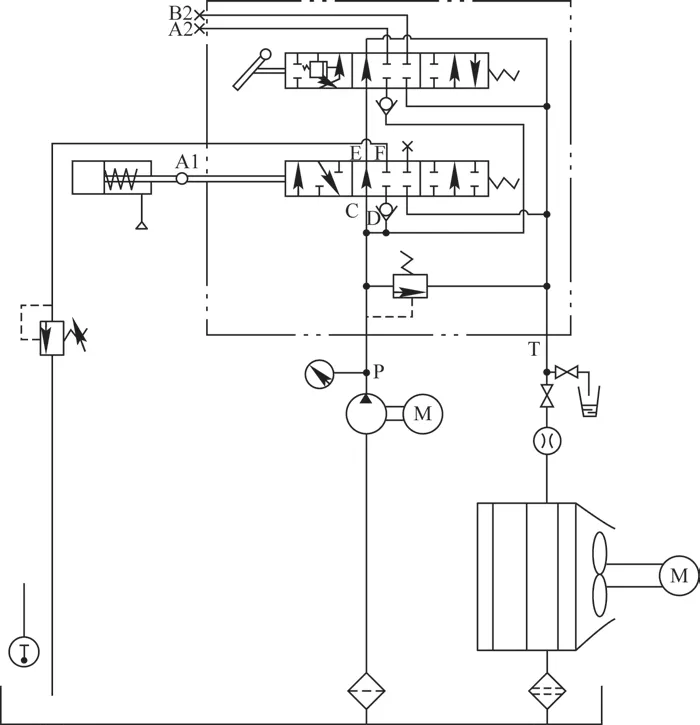

3.1 试验台结构原理

1)试验台结构

试验台主要利用现有资源设备,通过改进改装而组成简易耐久性试验台,主要由多路阀、气缸单元、电器控制柜、泵站,压力测试表、散热器、被试安全阀及管接头等组成,结构简单,经济适用,便于试验验证。

2)试验台原理

该试验台的原理主要利用叉车的多路阀将被试验安全阀安装于多路阀上,由泵站提供试验油源,控制试验系统的压力,采用气缸单元和控制柜控制多路阀换向,实现被试验的安全阀频繁开启、自动记录换向次数,通过压力测试仪和量杯分别测试被试验安全阀的溢流压力、开启压力及开启溢流流量,利用散热器控制试验系统的液压油温范围为50℃~80℃,保证系统能正常工作。该试验台的结构原理如图11所示。

图11 实测系统原理

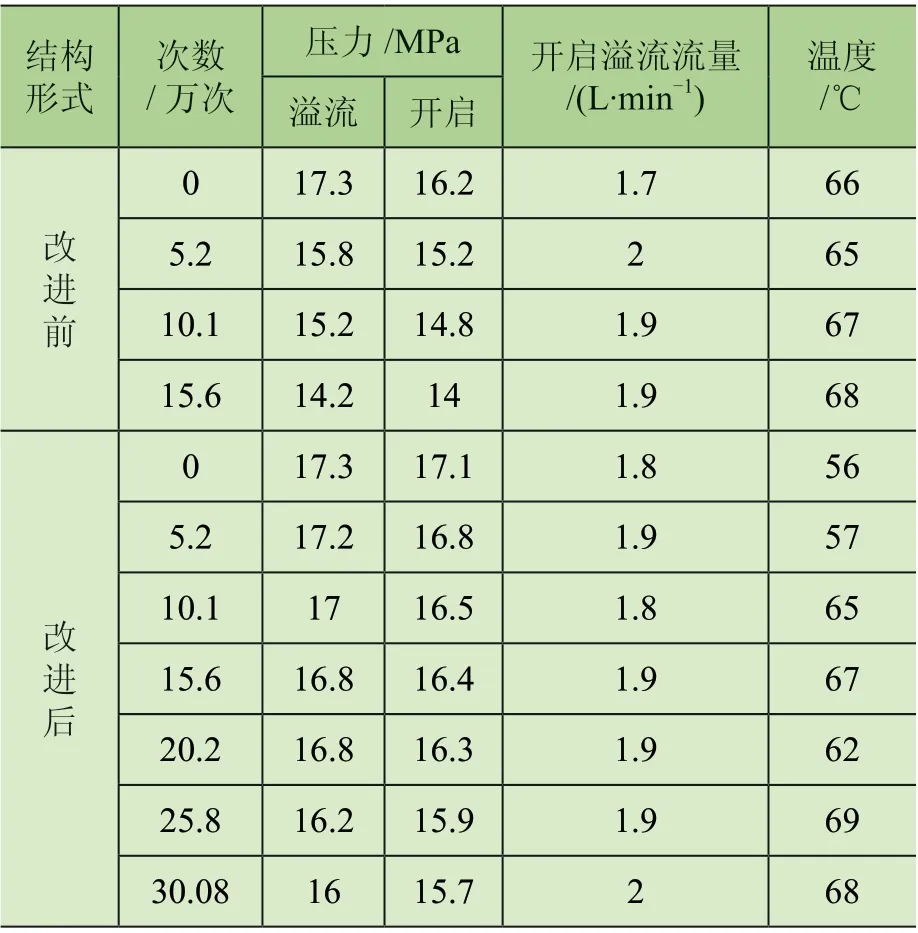

3.2 优化前后对比试验

将原结构和优化后结构的安全阀分别安装于多路阀上,按照溢流阀耐久性试验方法,以20 次/min换向频率、5万次检测一次安全阀的溢流压力、开启压力及开启溢流流量(一般要求≤2 L/min),换向次数不少于25 万次,开启率不低于80%[2],压力下降不应超过调定压力值的10%,其零部件不应有异常磨损和其他形式的损坏。优化前后被试安全阀调定的力均为17.5 MPa,分别安装到叉车多路阀上进行试验测试,试验测试数据如表2所示。

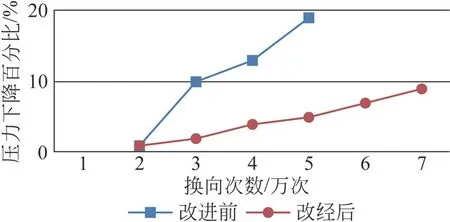

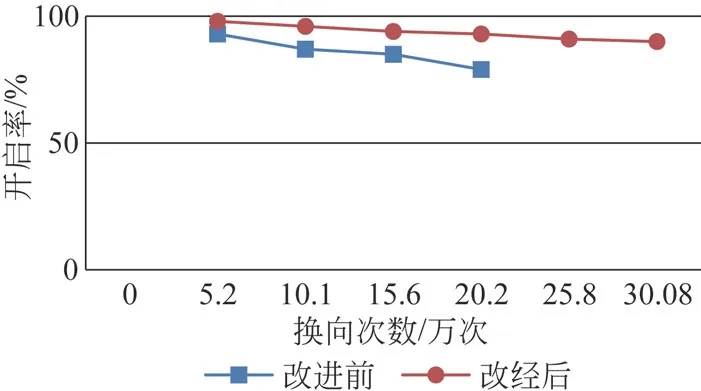

针对表2中的测试数据,对优化前后数据进行研究分析,溢流压力下降百分比及开启率的对比分析如图12、图13所示。由图12、图13可知,优化后的安全阀各项性能要明显优于优化前的安全阀,优化前的安全阀试验10.1万次后,压力下降百分比为13%,大大超过调定压力值不低于10%的要求。在试验15.6万次后,开启率为79%,已不符合开启率不低于80%的要求,而优化后的安全阀在试验30.08万次后均满足各项试验性能要求。

表2 试验台测试数据

图12 溢流压力下降百分比对比分析

图13 开启率对比分析

在试验结束后,对优化后的安全阀进行拆件分析,发现原安全阀的锥阀芯表面有明显撞痕,通过3D投影测量仪测量撞痕痕迹为0.44 mm,计算得压力变化值为3 MPa,实测压力值下降3.13 MPa,理论值与实测值基本吻合。拆件优化后安全阀的锥阀芯表面无明显撞痕,效果非常好。

4 结论

本研究应用Ansys软件对锥阀座和锥阀芯进行应力分析,优化了其结构,并通过耐久性试验研究验证,极大提高了安全阀的各项性能要求,特别是溢流压力、开启压力及开启溢流流量性能相对原结构有较大提高,耐久性性能提高了2倍多,解决了叉车使用一段时间后起升速度慢或无起升的质量问题。