造船用转料机的设计

2022-07-22王星霖徐金帅

王星霖 郭 忠 徐金帅 魏 兴

1大连益利亚工程机械有限公司 大连 116025 2中石化重型起重运输工程有限责任公司 北京 100029 3大连理工大学 大连 116023

1 主设备转料机的设计方案

1.1 造船用转料机

造船用转料机以卷扬机构作为动力通过钢丝绳带动轨道小车来运输载重物到指定位置,从而达到转料目的。如图1所示,造船用转料机主要由卷扬系统、运输小车、滑轮组、安全防控雷达系统、报警灯及电控系统、地坑、卷扬系统中的减速电动机、运输小车中的吊耳平衡架等组成。从卷扬系统上部输出的钢丝绳连接在运输小车一端吊耳平衡架上;从卷扬系统下部输出的钢丝绳另一端经过滑轮组缠绕后连接到运输小车另一端吊耳平衡架上;运输小车通过卷扬系统钢丝绳的拽引与强制驱动后载物运行,达到运输转料的目的。造船用转料机设备有操作触摸屏和遥控控制器,当运输小车工作时警示灯亮起,当卸料人员或其他人或动物靠近本转料机3 m时会发出语音提示,当开始减速运行靠近转料机1.3 m时会自动停止运行。转料机绕绳方式如图2所示,转料机主架如图3所示。

图 1 造船用转料机示意图

图2 绕绳方式示意图

图3 转料机主架示意图

1.2 转料机主架

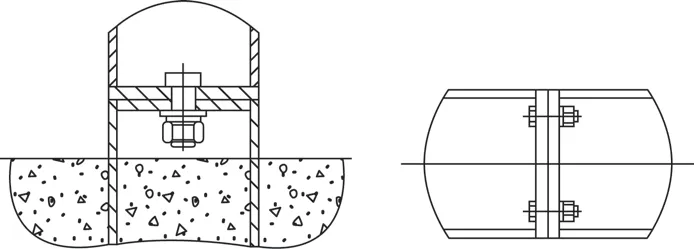

转料机主设备基本参数为:卷扬机构质量为1 500 kg,拽引载荷为100 kN,转料机主架质量为8 000 kg,拽引载荷为200 kN,运输小车质量为1 200 kg,最大载重量为60 000 kg。转料机主架连接形式如图4所示。运输小车车轮与轨道摩擦系数为0.135,转料机的钢丝绳单绳初始涨紧力计算为(运输小车质量+最大载物质量)×摩擦系数=(1 200+60 000)×9.8×0.135=80 967.6 N≈81 kN,故得出钢丝绳单绳初始涨紧力为81 kN。

图4 转料机主架连接示意图

2 载荷计算

2.1 钢丝绳计算

钢丝绳的受力计算可表示为

式中:Pi为钢丝绳紧边工作拉力;Po为计算钢丝绳松边拉力;P为钢丝绳单绳初始涨紧力,P= 81 kN。

单个滑轮组效率η≈0.98,由此可得Pi=85.088 kN,Po≈76.912 kN。

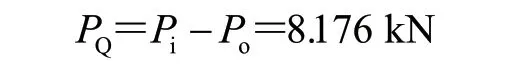

PQ为5个滑轮组的阻力,即有

选用钢丝绳型号为28-8×26SW+IWR-1770,钢丝绳公称直径d=28 mm,破断拉力为480 kN,工作级别M6。

钢丝绳的破断拉力为

式中:Fo为钢丝绳的整绳最小破断拉力;Pi为钢丝绳稳态起升拉力;n为钢丝绳最小安全系数,取5.6。

由此可知,钢丝绳合格。

2.2 转料机的主架计算

1)工况说明

有限元计算主要针对主架结构校核,主架结构主材型钢H250×250×9×14、材质为Q345B,其屈服极限σs和强度极限σb分别为345 MPa和470 MPa 。

对主机架受力分析,转料机主架受力分析如图5所示。选取材料安全系数n=1.34,其材料基本许用应力[σ]=257 MPa。计算结构主材中横架型钢H250×250×9×14受2P力时的应力为

图5 转料机主架受力分析简图

式中:P为钢丝绳单绳初始涨紧力,P= 81 000 N;L为结构主材中横架型钢长度,L= 1 540 mm;M为弯矩;Wx为抗弯模量,Wx= 846.3 cm。

2)原主架模型

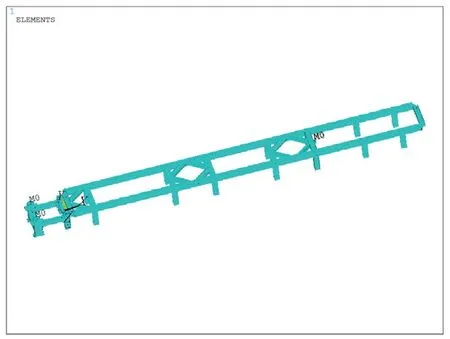

在有限元分析中,对吊耳、主架及模块组装模型联合分析,各模块由板、槽钢组成,主架由H形钢组成,吊耳由板组成,主架有限元模型中板结构采用Shell 63单元建立,型材结构采用Beam 188梁单元建立,网格划分采用自由划分方式。原主架有限元模型如图6所示。

图6 原主架有限元模型图

根据计算工况,施加相应的载荷。其中按照单绳为81 kN,有限元按100 kN计算。主架卷筒轴承座受钢丝绳拉力81 kN;主架卷筒轴承座受卷筒重力7.35 kN;架结构吊耳受滑轮组支架传力81 kN×2=162 kN。主架结构有限元计算时,加载的约束力为主架卷筒座端底部进行全位移约束、滑轮组底部进行2位移约束,其他主架腿卷筒端进行全约束,滑轮组侧给出Z轴向和Y轴向2个约束,其他腿部只给出Z轴向的约束力。原主架模型计算结果如图7所示,主架最大应力位于吊耳与主材型钢H250×250×9×14梁连接处,最大应力值为σ=495.042 MPa>[σ]=257 MPa,最大应力大于许用应力,故结构需要重新优化。

图7 原整机主架应力云图

3)优化主架有限元模型

优化主架钢结构增加筋板和斜支撑建立有限元模型如图8所示。其中,板结构采用Shell 63单元建立,型材结构采用Beam 188梁单元建立。Shell 63单元网格尺寸为30~50 mm,Beam 188单元网格尺寸为50 mm,部分区域细化网格如图9所示。

图8 优化的主架有限元模型图

图9 主架卷筒处有限元模型图

4)载荷和约束

根据计算工况,施加相应的载荷。其中按照单绳为81 kN,有限元按100 kN计算,主架卷筒轴承座受钢丝绳拉力81 kN;主架卷筒轴承座受卷筒重力7.35 kN;主架结构吊耳受滑轮组支架传力81 kN×2=162 kN。

主架结构有限元计算时,给出的约束力按系统坐标,主架卷筒座端底部进行全位移约束、滑轮组底部进行Z轴向和Y轴向2个约束,滑轮组侧给出Z轴向和Y轴向2个约束,其他腿部只给出Z轴向的约束力。

5)有限元计算结果

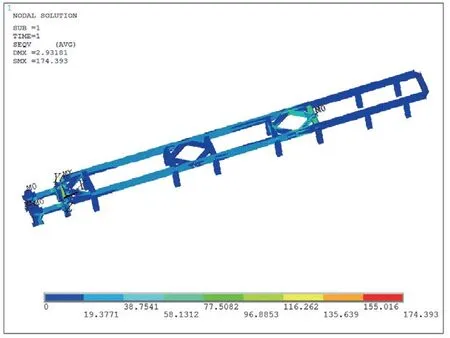

优化的有限元计算结果如图10、图11所示。优化的主架位移最大为2.93 mm,位于吊耳根部型材,其变形量在主材长度的1‰的允许范围内。

图10 优化的主架应力云图

图11 优化的主架变形云图

主架最大应力位于吊耳与主材型钢H250×250×9×14梁连接处,主架最大应力值为σ=174.39 MPa<[σ]=257 MPa(Q355B材料模型中的许用应力),均在许用应力范围内。