饱和软土地区束合管幕结构受力性能足尺试验研究

2022-07-21毕湘利张中杰潘伟强焦伯昌

毕湘利, 张中杰, 刘 书, 潘伟强, 焦伯昌, 柳 献, *

(1. 上海申通地铁集团有限公司, 上海 201102; 2. 上海市城市建设设计研究总院(集团)有限公司,上海 200125; 3. 上海隧道工程有限公司, 上海 200032; 4. 同济大学地下建筑与工程系, 上海 200092)

0 引言

随着地下工程所需要承载的城市功能越来越多,结构形式逐渐变得复杂。同时,地下工程与周围既有建筑物或管线的间距逐渐缩小,其所面临的施工环境也变得越来越复杂。传统明挖法已不适用于城市中心区域,而采用对周围环境影响更小的暗挖施工方法已成为城市中心地区地下工程施工的必然趋势[1]。一般来说,传统地下工程暗挖工法主要包含浅埋暗挖法、顶管法、盾构法、管幕法等施工工法。

管幕法也叫排管顶进法,是采用小口径顶管机建造大断面地下空间的施工技术,利用微型顶管技术在拟建的地下建筑物四周顶入钢管或其他材质的管子,管子之间采用锁扣连接并注入防水材料,形成水密性地下空间[2]。由于管幕具有隔离地下水的作用,故施工时无需降低地下水位,具有一定的便捷性[3]。

基于管幕法的结构特点,对于管幕工法的研究主要集中在2方面: 1)针对管幕法施工过程中的地层变形以及开挖面稳定性[4-5]; 2)针对管幕构件本身的抗弯抗剪受力性能以及锁扣的性能[6-7]。尤其是针对传统管幕工法的更新优化,研究主要集中在新型管幕结构本身的受力性能。在管幕法发展的过程中,主要有2种发展方向: 一种是仍然将管幕当作临时维护结构,但利用其施工便捷性与其他工法进行结合,如管幕-箱涵法[8],从而实现复杂工程条件下的地下结构建造;而另外一种则是对管幕工法本身做深入探究,优化管幕结构的薄弱部位,提高管幕的承载能力与适用性,并发展出了以环梁为连接方式的NTR工法[9]、以翼缘板螺栓连接为连接方式的STS工法[10]、以无黏结预应力为“连接手段”的日本URT工法与PCR工法[11],以及开发新型JES接头的JES工法[12]等。

NTR、STS等新型管幕工法主要通过强化钢管间连接、采用翼缘板与螺栓或环梁连接等方式将钢管节连接形成整体,进而提供管幕横向结构刚度及承载能力。日本URT工法及PCR工法的根本原理则是通过施加横向无黏结预应力来约束管节,进而提高整体结构的受力性能; 国内基于该原理提出了新型的束合管幕工法(undergroud bundled integrate tunnel,U-BIT),其基本思路为采用矩形管幕作为支护结构,管幕通过锁扣以及填充混凝土进行连接,并通过张拉横向预应力,使各个钢管之间协同受力,形成受力整体,进而提高整体结构的受力性能。与日本URT工法相比,U-BIT工法优化了施工工艺及预应力筋的布置形式,并将角部顶管尺寸放大作为工作管,而无需专用工作管,节约了材料及工期。相比于同一条轨道线的桂桥路站“管幕+MJS”复合暗挖工法[13],U-BIT无需冰冻、支撑和大范围的土体加固,管幕预应力施加完成后可直接组织施工,特定条件下的成本和工期优势明显,并且对施工场地面积要求较低,具备良好的环境和交通友好性。

然而,束合管幕结构施工工艺以及结构性能的研究还处于初期阶段,在国内尚无可供直接借鉴的工程案例,也缺乏相应的试验研究或理论研究。因此,为保障束合管幕结构的施工安全,探究该结构的性能以及拓展该结构的适用性,有必要对束合管幕结构的受力机制进行研究。

1 工法介绍

束合管幕结构如图1所示。该工法核心思想是采用矩形钢管,通过沿环向施加预应力,使各个钢管之间协同受力、双向承载,以达到减小构件尺寸、提高管幕结构的整体刚度和承载能力的效果。

图1 束合管幕结构

束合管幕工法施工顺序如下:

1)施作始发井与接收井。

2)管节顶进。在始发井内,分别利用小型顶管机将预制的标准管和工作管顶至设计位置,顶进时根据管节预制的CT型锁扣进行定位。顶进后,在管节锁扣之间充填油脂或其他防水材料,防止在后续施工过程中地下水渗漏。纵向上,推进单节管节时在管节间采用现场焊接方式连接。

3)穿波纹管与预应力钢绞线。为便于施加预应力,标准管与工作管在顶进前已根据设计要求设置钢绞线贯穿孔。根据预先开孔位置,穿波纹管,并依次穿入预应力钢绞线,装好锚具,做好张拉前准备。

4)浇筑标准管及管节间混凝土。穿束完成后,浇筑标准管节内部及结合缝的混凝土,此时还有4个角部的钢管节未进行混凝土浇筑。

5)张拉预应力筋钢绞线并锚固。养护一段时间,当混凝土强度达到设计要求后,张拉钢绞线,并在4个角部工作管内锚固住。张拉时尽量保持对称张拉,避免由于单侧张拉而导致的偏载。

6)浇筑工作管混凝土。待预应力筋张拉锚固完成后,浇筑4个角部工作管的混凝土,养护至混凝土达到设计强度。

7)开挖内部土体。待束合结构形成后,已经可以作为外围的支护结构,此时进行内部土体的开挖。束合结构同时兼作永久结构,开挖完内部土体后,逐步施作内部永久结构。

结合束合结构的工法核心思想与施工流程可以看到,相较于传统的管幕工法,通过对管节施加预应力,可以有效提高束合结构的刚度,显著改善受力性能,可以有效降低挠度变形,进而降低对地面沉降变形的影响。一方面,束合结构既可同时作为施工阶段的临时支撑,减少开挖阶段设置支撑,也可作为永久结构,减少内部结构的尺寸,进而降低整个工程的费用;另一方面,束合结构本身的预应力筋位置、设计预应力张拉大小可以根据实际工程需要而做出调整,具有较高的灵活性,可更加广泛地适用于地下工程,在大城市的地下结构施工中有着良好的应用前景。

2 试验设计

2.1 试验试件

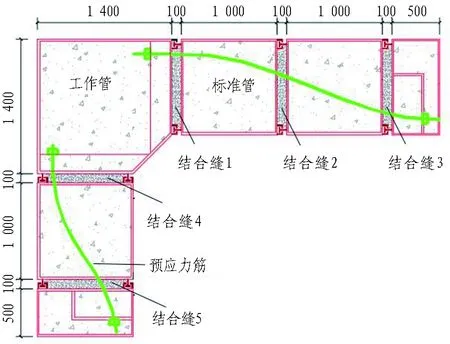

本次足尺试验取用原结构的1/4用以试验研究,其正视图如图2所示。外沿尺寸为宽4.2 m,高3.1 m,纵向长1.5 m,呈“倒L”形。试验管节分为角部工作管、标准管和半标准管3类。角部工作管外沿尺寸为1.4 m×1.4 m,标准管外沿尺寸为1 m×1 m,半标准管外沿尺寸为0.5 m×1 m,各结合缝宽度为0.1 m。

图2 1/4结构正视图(单位: mm)

在试件制作过程中按照预应力布线方式在管节内部安装波纹管及预应力筋,待工作管内混凝土浇筑并达到张拉强度标准后,进行预应力筋张拉。张拉完成后锚固在角部工作管处,待工作管混凝土浇筑后与之形成整体。1/4结构俯视图如图3所示。上部预应力筋沿纵向间距500 mm布置,共3束,每束包含3根预应力筋,侧部布置形式相同。预应力筋采用1×7标准型钢绞线,公称截面面积为140 mm2。按照设计要求,预应力筋需张拉至极限应力的75%,即1 395 MPa,单根预应力筋设计张拉力为146.475 kN,单束预应力筋设计张拉力为439.425 kN。

图3 1/4结构俯视图(单位: mm)

2.2 加载系统及荷载设计

2.2.1 加载装置

加载系统如图4所示,主要由反力框架、千斤顶、加载梁、自平衡锚杆、地锚所组成。该系统有4个竖向加载点(P1—P3,其中P2控制2个加载点)和3个水平向加载点(P4—P6),每个加载点由2个千斤顶与1个加载梁组成,加载时可实现单点加载。

图4 加载系统

与整环结构不同,本次结构试验取整环的1/4结构作为试验对象,因此需要考虑该1/4结构的约束形式,以期能够与整环结构受力等效。考虑到束合结构在地下时受到周边的水土压力,荷载形式左右对称,因此在右侧水平端部应为滑动支座形式。通过对束合结构弹性受力进行数值模拟,发现左右侧跨中的剪力不超过10 kN,可以认为左右侧跨中位置靠近反弯点; 同时,结合实际加载装置的适用性,同样设置左侧下端部约束为滑动支座形式。

滑动支座采用“螺栓+滚珠+钢板+钢梁”的形式进行设计。钢滚珠嵌套在钢板内,并利用钢梁将钢滚珠所在钢板与加载架连接在一起,限制钢滚珠端部的位移,此时与钢滚珠接触的试验构件就只能沿着滚珠方向进行平动。同时,在钢滚珠旁侧设置螺栓,且螺栓开孔为腰型开孔,螺栓一端连接钢滚珠所在钢板,另一端连接构件,用以承受拉力,与钢滚珠承受压力相结合,使得约束处能够承受弯矩,进而使得结构受力接近实际情况。

2.2.2 荷载设计

试验荷载设计以模拟正常运营阶段无注浆无偏载状态下结构的实际受荷为基准,保证1/4结构所受外荷载与实际基本一致。

设计计算荷载转化为试验荷载时,遵循以下3个原则:

1)按照荷载相等的原则,试验荷载取值为设计荷载的等效值,即竖向千斤顶的受力总和与实际1/4结构竖向水土荷载的总和相同。

2)保证试验荷载下衬砌结构控制截面处的内力,与设计荷载作用下的内力误差在一定范围内。

3)试验荷载作用下,束合管幕结构在平面内需要满足受力平衡,以确保试验加载过程中束合管幕结构的安全稳定。

根据上述原则,得到与设计荷载相对应的试验荷载,即千斤顶顶力=一定范围内水土荷载总和。

本次1/4足尺结构力学性能试验主要对1/4结构的力学性能进行试验研究,利用上述加载系统进行加载。试验中,通过水平顶部的4个千斤顶模拟结构所受竖向水土荷载,通过侧部的3个千斤顶模拟结构所受水平向水土荷载,通过水平端部和底部的滑动支座模拟结构的端部约束条件。结合加载条件与实际试验目的,将整个加载工况分为预加载工况、设计工况和超载工况。加载参数如表1所示。

表1 加载参数表

2.3 试验布设

实际试验结构如图5所示,其布设过程如下:

1)依据设计图纸,进行侧部及底部滑动支座的定位及安装;

2)安装临时支撑结构,依次进行各个试验管节的定位及拼装;

3)管节内穿波纹管与预应力钢绞线;

4)浇筑标准管及结合缝内的混凝土;

5)张拉预应力筋钢绞线并锚固;

6)浇筑工作管的混凝土;

7)进行千斤顶及加载梁的定位及安装。

图5 结构受力性能试验

2.4 研究指标

本次预应力复合管幕工法结合缝剪切力学性能试验的研究指标如下:

1)结构形状变化;

2)束合结构结合缝张开、错动;

3)预应力施加效果;

4)结构表观现象及过程记录。

3 主要试验结果

3.1 预加载工况与设计工况

在预加载工况与设计工况阶段,结合缝没有出现任何明显脱开,结合缝张开量和错台量均在0.2 mm以内波动,结构端部挠度在0.8 mm以内波动。

3.2 超载工况

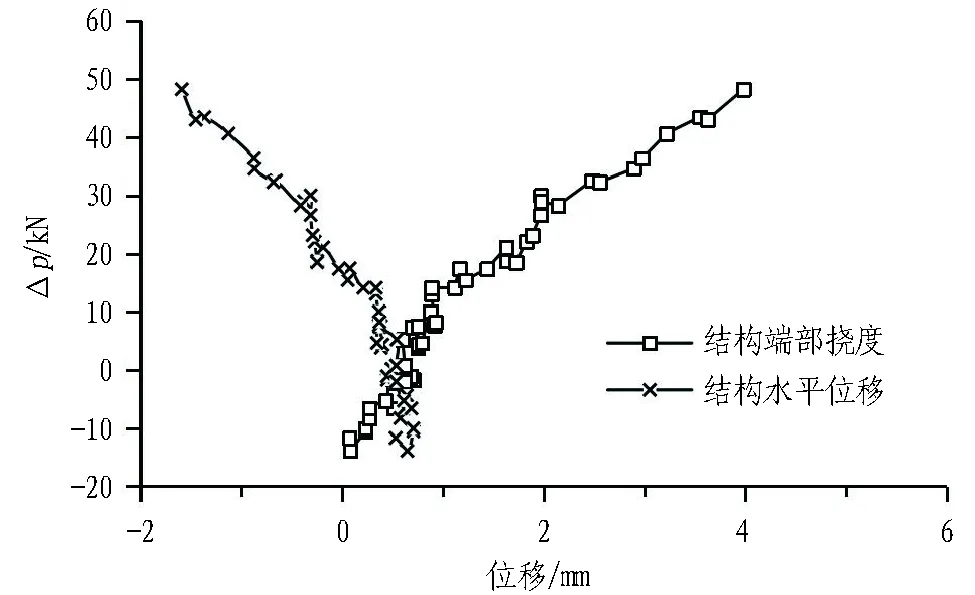

3.2.1 结构变形

超载工况结构位移与荷载差值关系曲线如图6所示。在整个超载阶段,侧压力系数不变的情况下,逐步增大埋深,竖向压力p3与侧向压力p6的差值逐渐增大。定义Δp=p3-p6(单位: kN),可以看到,当Δp小于13.08 kN时,结构下部的水平位移基本保持在0.4 mm左右,变化量在0.1 mm以内。结构端部挠度则随着荷载差值的增大而增大,达到了0.9 mm。

图6 超载工况结构位移与荷载差值关系曲线图

随着荷载差值的继续增大,结构底部逐步往左位移,端部逐渐向下位移。增至12 m埋深时,对应荷载差值Δp为32.57 kN,底部水平位移降至-0.66 mm,而端部挠度增至2.47 mm。此时2号结合缝内侧出现脱开,结构刚度降低,结构底部继续向左,顶部继续向下,水平位移降至-1.6 mm,竖向挠度增至3.98 mm。

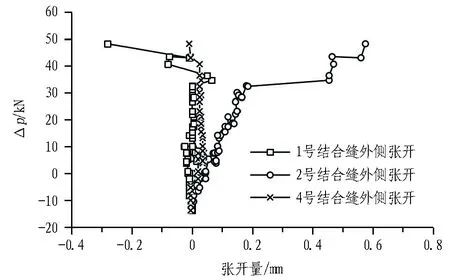

3.2.2 结合缝外侧张开

超载工况结合缝外侧张开量与荷载差值关系曲线如图7所示。当Δp小于40.66 kN时,1号结合缝和4号结合缝外侧张开量很小,绝对值小于0.05 mm,变化值在0.05 mm以内。当Δp超过40.66 kN时,1号结合缝外侧张开量增大,最高达到0.28 mm;而4号结合缝外侧张开量仍然保持在0.05 mm以内。

图7 超载工况结合缝外侧张开量与荷载差值关系曲线图

当Δp小于-4.41 kN时,2号结合缝外侧闭合量(张开量为负值时)在0.02 mm以内波动。随着荷载差值的增大,2号结合缝外侧闭合量也在逐渐增大,当Δp达到32.31 kN时,闭合量达到0.185 mm。当Δp超过32.31 kN后,闭合量陡增且迅速达到0.45 mm,而后随着Δp的增大而增大。当Δp达到48.28 kN时,2号结合缝外侧闭合量达到0.575 mm。

3.2.3 结合缝内侧张开

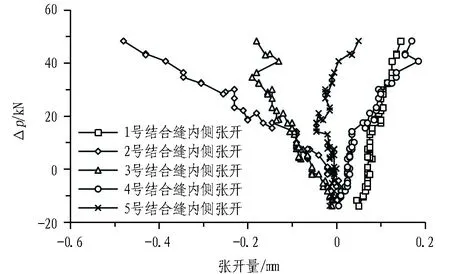

超载工况结合缝内侧张开量与荷载差值关系曲线如图8所示。当Δp小于14.11 kN,1号、4号、5号结合缝内侧张开量很小,绝对值分别在0.07、0.03、0.01 mm附近波动,变化值在0.05 mm以内。当Δp超过14.11 kN时,1号、4号、5号结合缝内侧逐渐闭合,闭合量逐渐增大; 当Δp达到48.28 kN时,3个结合缝的内侧闭合量分别达到0.145、0.17、0.05 mm。

图8 超载工况结合缝内侧张开量与荷载差值关系曲线图

随着Δp增大,3号结合缝内侧张开量也逐渐增大。当Δp达到34.61 kN,张开量达到0.19 mm。而当Δp继续增大,达到48.28 kN时,3号结合缝内侧张开量略有减小,降至0.18 mm。

当Δp小于0.76 kN时,2号结合缝内侧张开量在0.02 mm以内波动,变化值小于0.01 mm。随着Δp的增大,2号结合缝内侧闭合量也在逐渐增大,当Δp达到14.11 kN时,张开量达到0.095 mm。随着Δp的继续增大,2号结合缝外侧张开量增大得更快,当Δp达到48.28 kN时,张开量达到0.48 mm。

3.2.4 预应力筋应变

超载工况预应力筋应变与荷载差值关系曲线如图9所示。随着Δp的增大,中束2、中束5应变量逐步降低,中束4应变量逐步增加,当Δp达到48.28 kN时,分别增加了-69με、17με、-25με。当Δp达到14.11 kN,中束4应变量突降了109με。去除该突变,中束4应变量增加了-44με。

4 主要结果分析

4.1 结构刚度

如图6所示,在整个加载全过程中,结构挠度与底部水平位移发展可以分为2个阶段。

1)初期加载阶段。当Δp小于13.08 kN,随着Δp增大,结构顶部挠度向下发展,随之增加至0.91 mm。而结构底部水平向右位移了0.35 mm,此时结构端部挠度对应刚度为33 585 kN/m。

2)结合缝脱开阶段。随着荷载差值的继续增加,2号结合缝出现脱开,结构整体刚度降低,顶部挠度与底部水平位移增幅变大。当荷载差值Δp达到48.28 kN时,顶部挠度与底部水平位移分别增至3.98、1.595 mm,此时结构端部挠度对应刚度为13 185 kN/m。

图9 超载工况预应力筋应变与荷载差值关系曲线图

在1/4结构试验过程中,出现混凝土与钢管节脱开后,随着脱开高度的继续发展,结合缝迅速张开,结构对应刚度会降低60%。

4.2 预应力作用

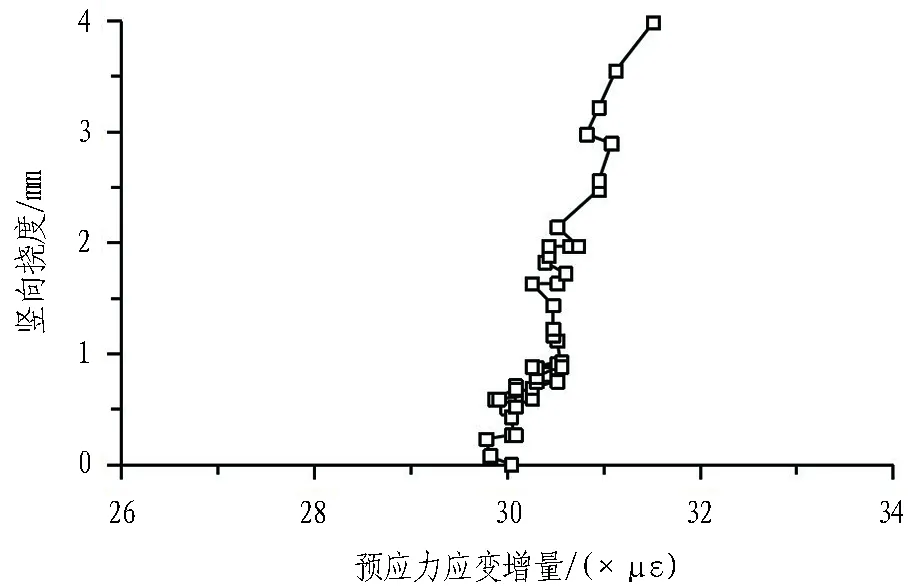

受力全过程预应力应变增量与结构挠度关系曲线如图10所示。在超载工况时,预应力应变增量与结构竖向挠度之间几乎呈线性比例关系。当挠度增大到4.14 mm后,预应力应变增量达到31.6με,预应力钢绞线弹性模量为195 000 MPa,即应力增大了6.2 MPa。

图10 受力全过程预应力应变增量与结构挠度关系曲线图

4.3 理论计算验证

在超载工况试验阶段,当结合缝没有明显张开时,可以认为预应力筋并无明显伸长,此时预应力筋仅作为外荷载考虑。根据锚固端实测数据,此时锚固端实际张拉力为946 kN。结构出现混凝土与钢板脱开的情况发生在2号结合缝,加载时对应7 m埋深时荷载。考虑预应力及外荷载共同作用,在临界脱开时结合缝受到弯矩484.32 kN·m、轴力1 281.03 kN、剪力422.33 kN。

尽管锚固端位置并非在截面高度中心,而是有一定偏心,但2号结合缝距离张拉锚固端较远,因此不考虑局部受压状态。计算结合缝脱开时,结合缝受拉位置的应力状态为:

(1)

(2)

代入相应参数计算可得:

σ=2.045 MPa ;

τ=0.357 MPa 。

通过一点应力状态计算,此时结合缝受拉脱开部位一点最大应力

(3)

计算结果为σ1=2.106 MPa。

参照型钢与混凝土黏结性能试验研究中推导出的计算公式,型钢板与混凝土之间的黏结强度

(4)

式中:τp为最大黏结强度;c为保护层厚度;h为型钢板厚度;n为箍筋数量;Asv为箍筋截面面积;B为试件宽度;S为箍筋间距;ft为混凝土抗拉强度。

实际结构中,可以将结合缝的混凝土与钢板看作型钢与混凝土黏结情况,因此取保护层厚度100 mm,型钢厚度25 mm,且混凝土内无任何横向箍筋,Asv为0。此次试验混凝土强度等级为C45,根据规范取抗拉强度为2.51 MPa,代入式(4)计算得出τp=1.913 MPa。根据一点应力状态计算公式,求得一点最大应力也为1.913 MPa。试验计算结果与理论黏结强度基本一致,相差约为10%。

5 结论与讨论

1)在整个试验中,结构变形发展可以分为弹性受力阶段与非线性阶段2个阶段。其中,结合缝脱开是关键性能点。

2)在预加载工况与设计工况下,结构处于弹性阶段,结构位移不超过1 mm ,且无结合缝脱开、错动,结构处于安全状态。

3)在超载工况下,当加载至2倍设计埋深对应荷载时,结合缝内部出现脱开,脱开应力为2.106 MPa。随荷载增大,脱开高度、张开量及预应力筋受力均逐渐增大,截面刚度由33 585 kN/m下降至13 185 kN/m,降低60%;当加载到3.25倍的设计埋深对应荷载时,出现表观脱开现象; 当达到4倍设计埋深对应荷载,结构未破坏,仍具备承载能力,此时端部竖向挠度为4 mm。

本文通过开展束合管幕1/4结构的足尺试验研究,初步探究了束合管幕结构在设计工况、超载工况下的变形响应,确定了各工况下的结构刚度及薄弱位置,后续还需进行相关的数值模拟和足尺结构试验,深入研究结构薄弱点——结合缝的压弯性能及受剪性能,在以结构变形与结合缝张开作为控制指标的同时,分析结构内力的变化规律,并开展无黏结预应力筋对结构受力性能的影响研究,以期确定该结构的设计方法。