盾构隧道环向快速连接件力学性能试验研究

2022-07-21官林星张孟喜张桂扬

官林星, 孙 巍, 张孟喜, 方 涛, 张桂扬

(1. 上海市政工程设计研究总院(集团)有限公司, 上海 200092; 2. 上海大学土木工程系, 上海 200444)

0 引言

盾构隧道在国内外的市政工程中得到了广泛应用[1]。国内的盾构隧道一般采用斜螺栓、弯螺栓、直螺栓等连接形式。在需要承受内水压的输水隧洞中,为了提高接头的承载能力与防水能力,通常采用铸铁连接件与短直螺栓的组合形式,其具有施工方便、经验成熟、造价便宜的优点,在上海青草沙原水工程陆域段[2-3]与上海苏州河深层排水调蓄系统[4-5]中得到了应用。盾构隧道的螺栓安装不同于地面钢结构螺栓的安装,需要在有限狭小空间中进行,同时需要考虑管片的拼装误差。为了施工方便,螺栓孔通常与螺栓之间存在安装间隙,一般为3~6 mm,而这容易导致管片之间的错台,影响隧道的防水效果。螺栓的紧固作业需要人工完成,在施工过程中尚需对螺栓进行复紧,作业工序多、质量不易控制。螺栓安装手孔的存在削弱了隧道截面的整体刚度,手孔周围的混凝土容易开裂与漏水[6]。经过统计,内径2.44 m输水盾构隧洞的手孔开孔面积约占整个内表面的13%。在输水隧洞中,为了降低隧洞内表面的糙率、提高隧洞的过流能力,隧洞内表面的螺栓手孔均要封堵,需要耗费大量的人工与物力,且有在水流的冲击下脱落的风险。

新型管片连接件相比普通螺栓接头,拼装时间短,拼装完成后无需再人工拧紧,这代表着盾构隧道技术的发展方向。拼装完成后的隧道真圆度高,管片错台与张开量小,防水性能高。国内对新型管片连接件开展了研究,并成功应用于上海地铁18号线外径6.6 m的盾构隧道中[7-8]。日本开发了数量众多的连接件,开展了广泛的研究与应用[9-11],但由于国内所使用的材料、加工工艺与之不同,不能直接应用日本的数据,需要对新型连接件开展基础研究。

本文以15 m级的大直径公路盾构隧道与10 m级超深覆土高内水压作用下的排水调蓄盾构隧洞为研究对象,在管片厚度为650 mm的条件下,设计了新型环向连接件,并开展了抗拉试验,为新型快速接头的应用提供基础数据。采用试验研究与数值模拟的方法,对连接件的结构形式、材料性能、连接件与锚筋之间的连接、连接件与混凝土管片之间力的传递做了详细研究。

1 试件、试验装置和加载方案

1.1 试件

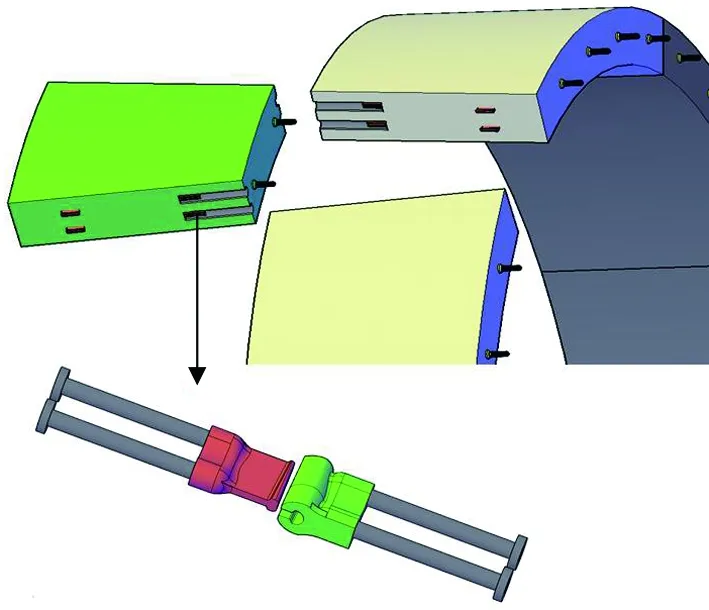

新型环向快速连接件如图1所示。该新型环向快速连接件由一个公头连接件(T型件)和一个母头连接件(C型件)2部分组成。尾部锚筋为直径32 mm、长530 mm、带有锚板的HRB400钢筋,通过螺纹与铸铁连接件连接。管片浇注时,分别将这2个连接件预埋在管片内,拼装时将T型构件对准滑入到C型构件中,二者相互嵌合,完成管片的拼装。环向快速连接件在管片中的布置如图2所示。

图1 环向连接件

图2 环向快速连接件布置图

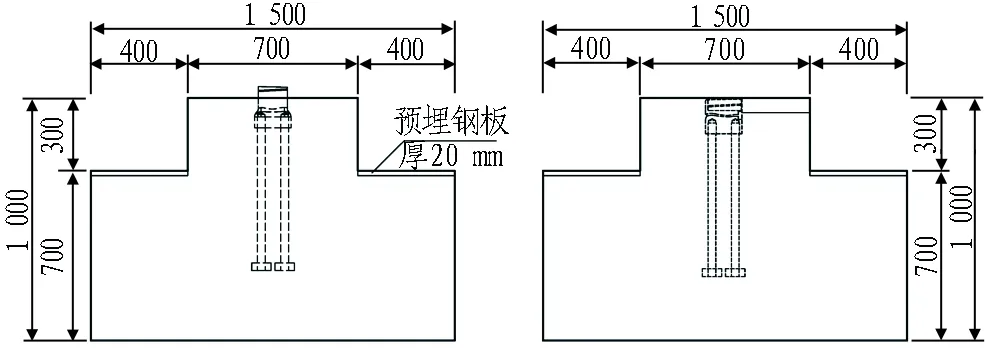

为了确定该环向快速连接件的力学性能和承载力,对该接头连接件进行抗拉试验。根据环向快速连接件的实际尺寸,设计混凝土T型加载梁。加载梁采用C60混凝土,纵向钢筋、箍筋全部采用HRB400钢筋。快速环向连接件抗拉试验共2组,每组由公头与母头2个试件组成。T型梁长度为1 500 mm,宽度为1 000 mm,厚度为650 mm,如图3所示。

(a) 公头 (b) 母头

按照公头腹板拉断破坏的原则进行环向连接件及混凝土试件的设计。公头铸铁连接件横截面为梯形截面,面积为1 548 mm2,采用铸铁件QT500-7制成,屈服强度Rp0.2=320 MPa,试件的屈服荷载为495 kN,以此作为本次的试验指标。

1.2 试验装置

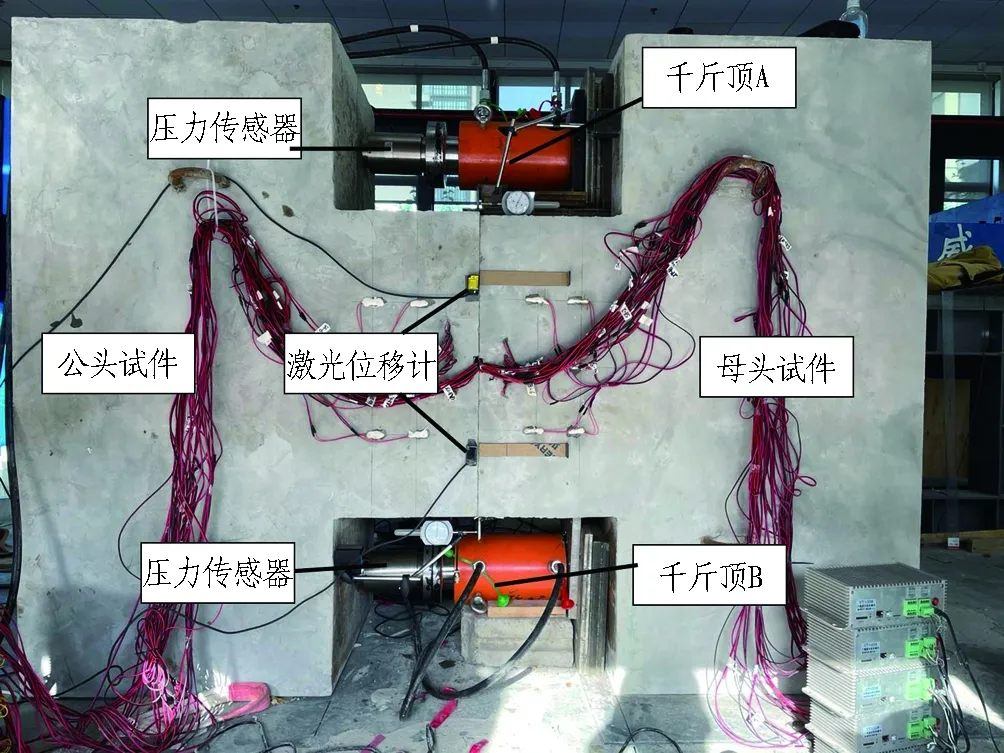

采用在试件的肩部进行加载的方式,无需额外反力梁,试验加载实景如图4所示。其中,混凝土试件采用钢模板在管片生产车间进行制作。T型梁两翼分别设置吨位为100 t的液压千斤顶A、B。为了保证构件不会出现偏心荷载,2个液压千斤顶采用同一个液压泵进行供压,保证二者合力的中心线位于T型梁的中心处。

图4 试验加载实景图

1.3 加载方案

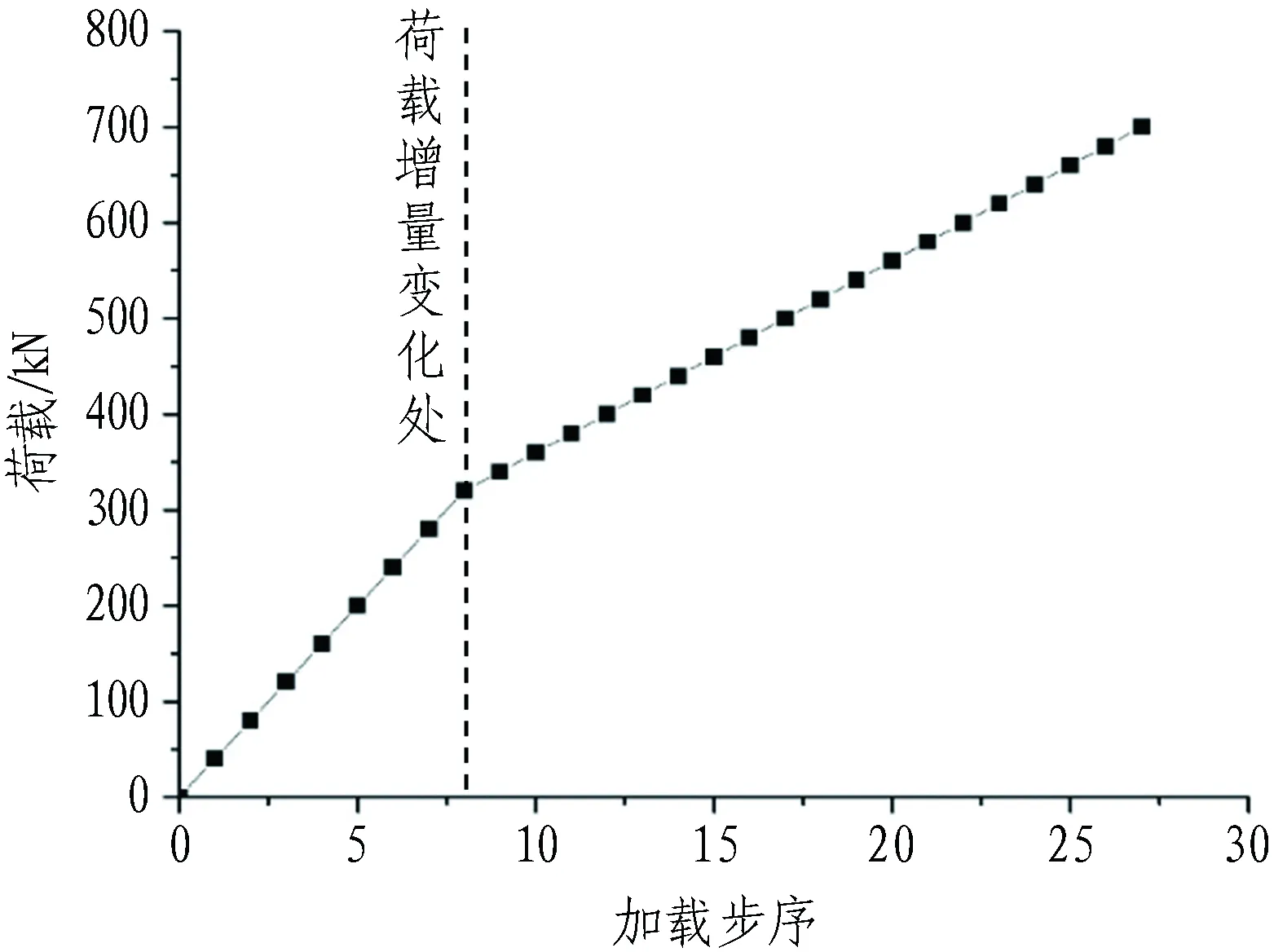

试验采用匀速分级加载,经前期计算,预计连接件在700 kN左右发生破坏。荷载分级及加载方案按图5进行,图中所示荷载为2个千斤顶的合力。在实际加载过程中,上下2个千斤顶施加的荷载并不能保持完全同步,有所偏差,取每级荷载施加后的稳定值作为该级荷载。在荷载达到320 kN后,每级荷载分级的增量由原先的40 kN/级改为20 kN/级。加载过程中,每级加载完后静止10 min,待试件受力稳定后再进行下一级加载。

1.4 数据采集

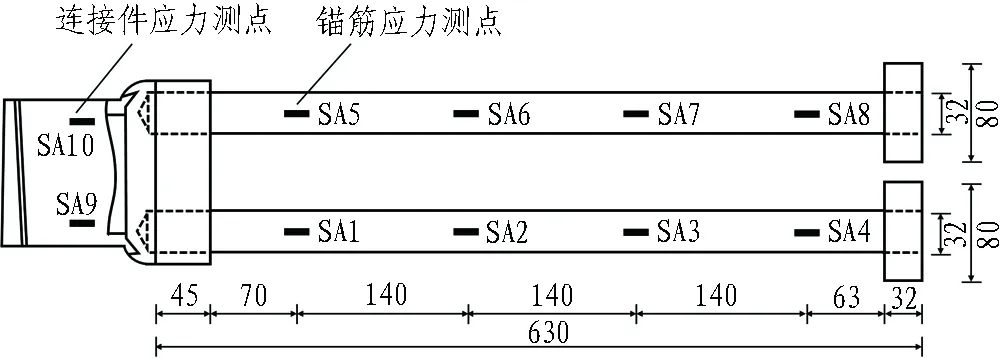

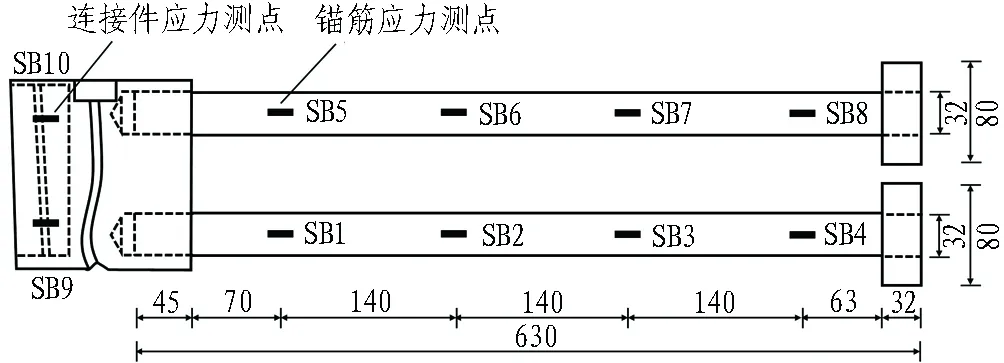

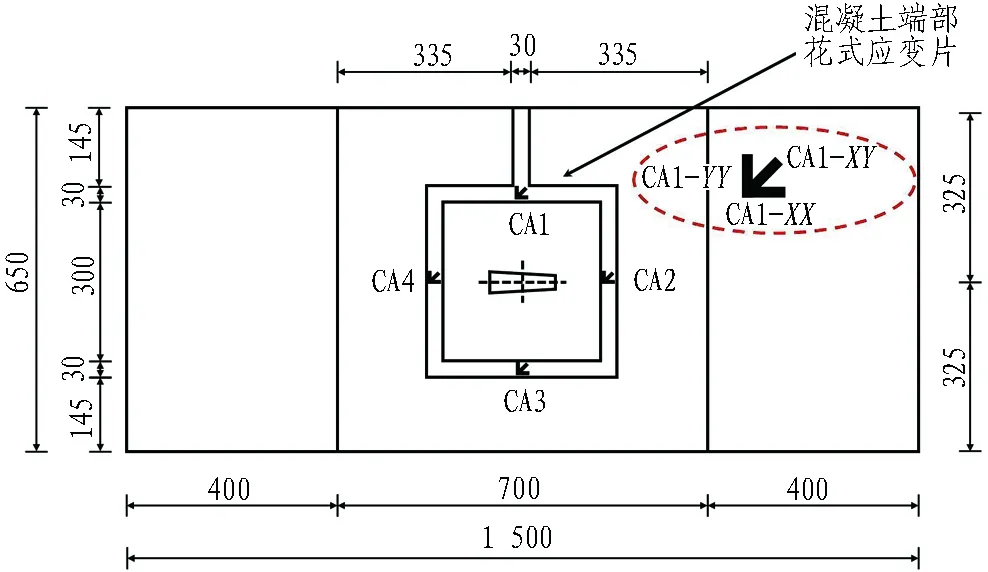

为监测试件在加载过程中的应变分布情况,在连接件、锚筋、试件钢筋、试件表面混凝土等部位粘贴应变片。为方便说明,对试件中所粘贴的应变片进行编号,编号说明如下: 公头构件使用字母A表示,母头构件使用字母B表示,钢筋及连接件上的测点用字母S表示,混凝土上的测点用字母C表示。公头与母头连接件及锚筋应变片布置如图6所示。为了监测连接件周围混凝土的开裂情况,在连接件周围布置了花式应变片,如图7所示。

图5 试验加载步序图

(a) 公头

(b) 母头

图7 公头试件端部应变花布置(单位: mm)

2 试验结果

2.1 试件破坏现象

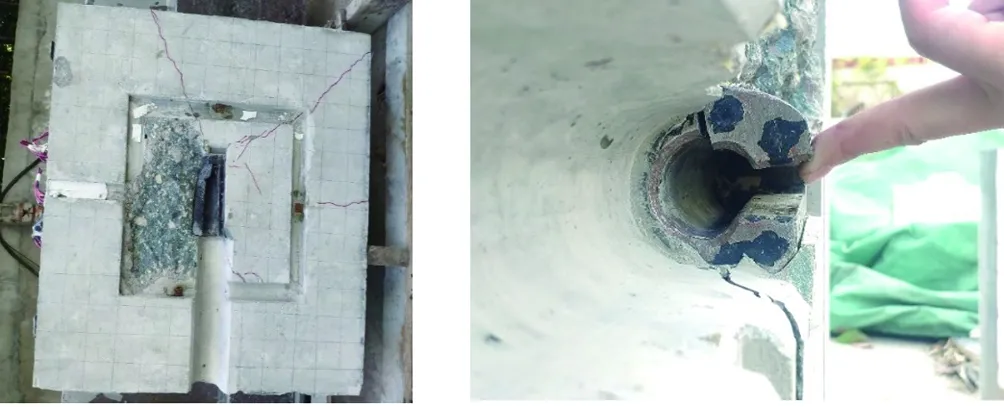

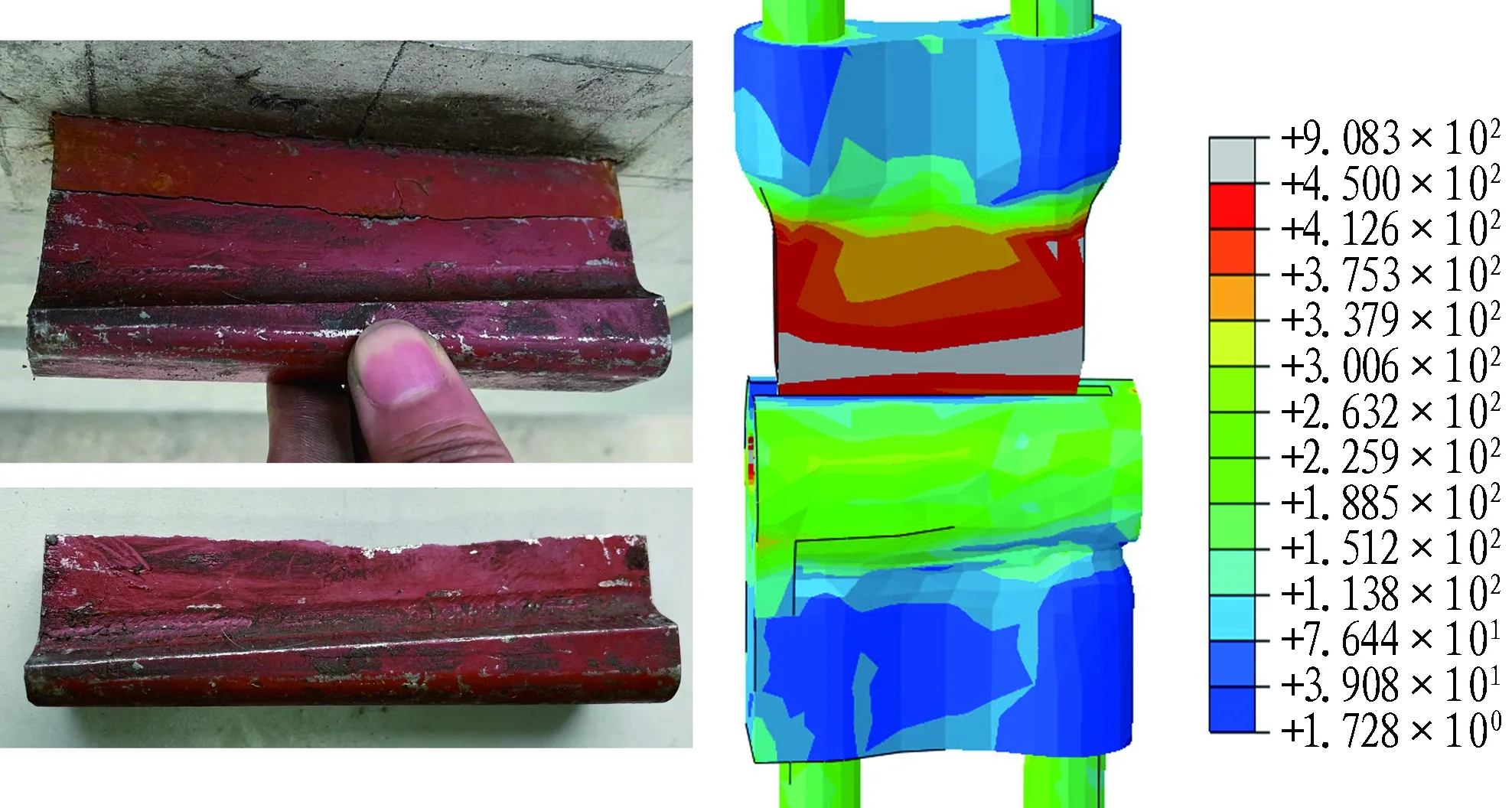

第1组试验当荷载达到650.5 kN时,连接件发生破坏,破坏模式为母头试件C型连接件一侧槽壁发生断裂。被拉断一侧混凝土出现大面积的脱落,另一侧混凝土有较为明显的裂缝产生。裂缝沿母头连接件呈45°角向外侧发展。第1组试验母头试件端部混凝土裂缝与预埋件破坏如图8所示。公头试件整体上完好,试件端部未出现混凝土脱落,有3条微裂缝产生,连接件发生颈缩现象,连接件与混凝土之间出现空隙。第1组试验公头试件端部混凝土裂缝如图9所示。

(a)(b)

(a)(b)

第2组试验当荷载达到644.5 kN时,连接件发生破坏,破坏模式为公头试件T型连接件腹板被拉断。试件整体性完好,公头试件连接件周围产生2条水平的微裂缝,母头试件端部混凝土出现局部脱落,连接件附近出现45°方向的斜裂缝。试验公头试件端部混凝土裂缝及公头拉断如图10所示。母头试件端部混凝土裂缝如图11所示。

(a)(b)

2组试件表现出不一样的破坏现象,第1组为母头凹槽的侧壁破坏,母头上方的混凝土发生较大面积的剥落。初步分析原因为公母头拼装完成后,母头C型连接件的侧壁受到复合应力的作用,公头T型件两翼受到的拉力不平衡造成的,这与初始拼装公头T型件与母头C型件形成的接触有关。试验结果表明,在快速接头连接件用于实际工程中,需要严格控制公头的拼装位置,使公头T型件的两翼受力均匀。第2组试件为公头腹板拉断,与预期的设计目标一致。初步推测,开展第2组试验时,有了第1组的经验,拼装质量得到了提高,连接件的受力状态得到改善。

(a)(b)

2.2 试件荷载位移曲线

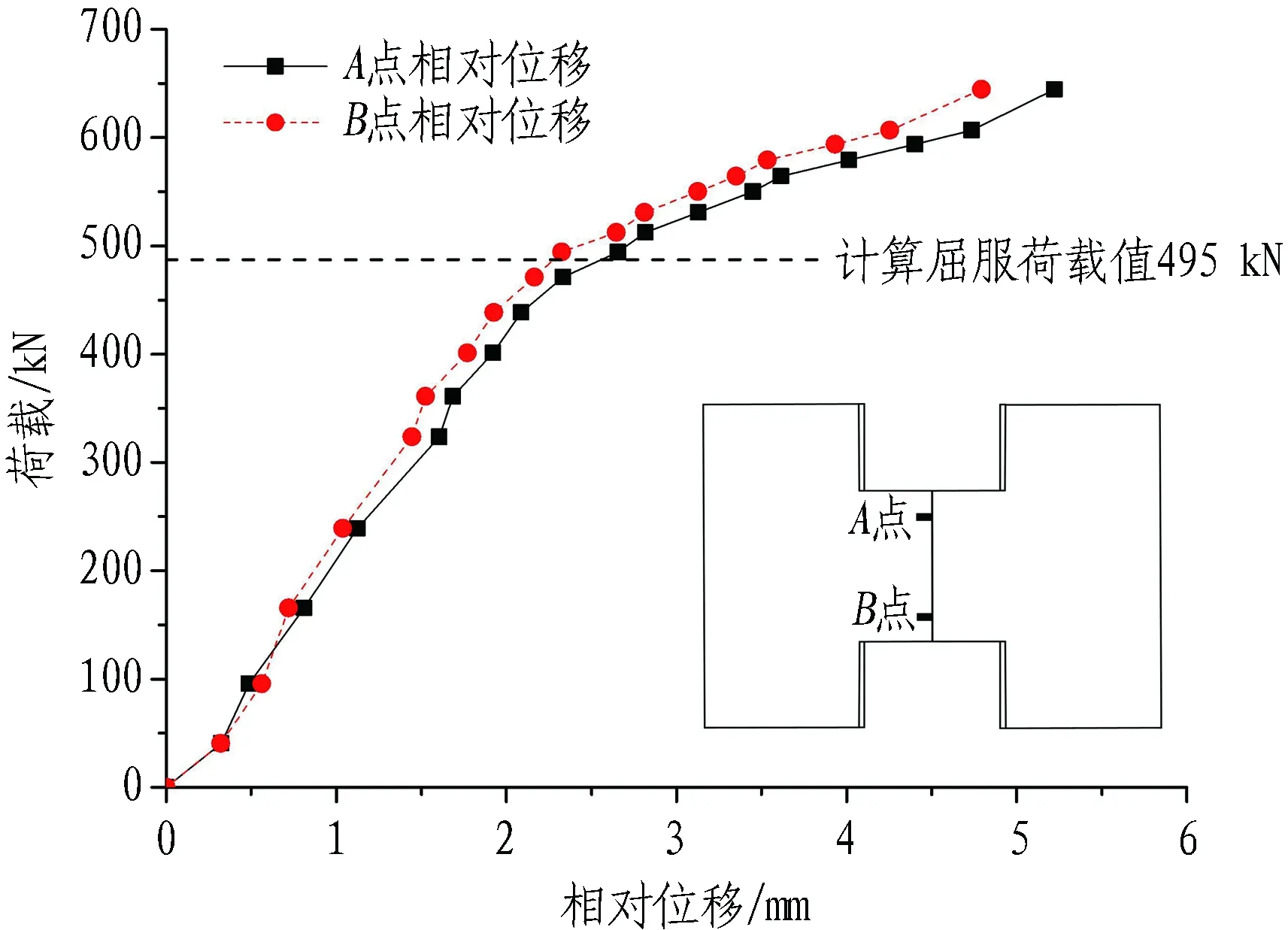

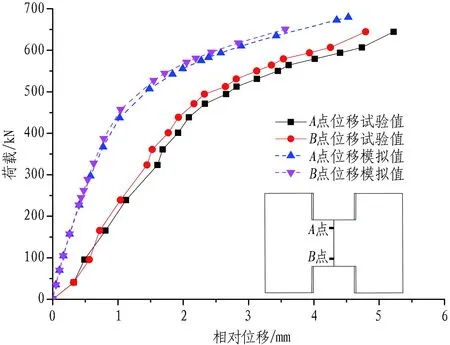

第2组试验在第1组试验的经验基础上进行,这里以第2组试验为例进行说明。荷载位移曲线如图12所示。第2组接头连接件极限承载力为644.5 kN,上部A点最终相对位移为5.2 mm,下部B点最终相对位移为4.8 mm。当荷载小于400 kN时,荷载位移曲线基本呈线性关系,此阶段接头处于弹性阶段。当加载到512 kN时,连接件到达屈服荷载,与计算屈服荷载495 kN接近。此后,随着荷载的增长,连接件位移发展较快,直至最后发生破坏。

图12 第2组试验荷载位移曲线

2.3 锚筋应变变化

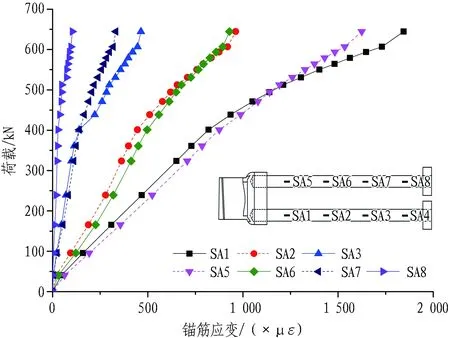

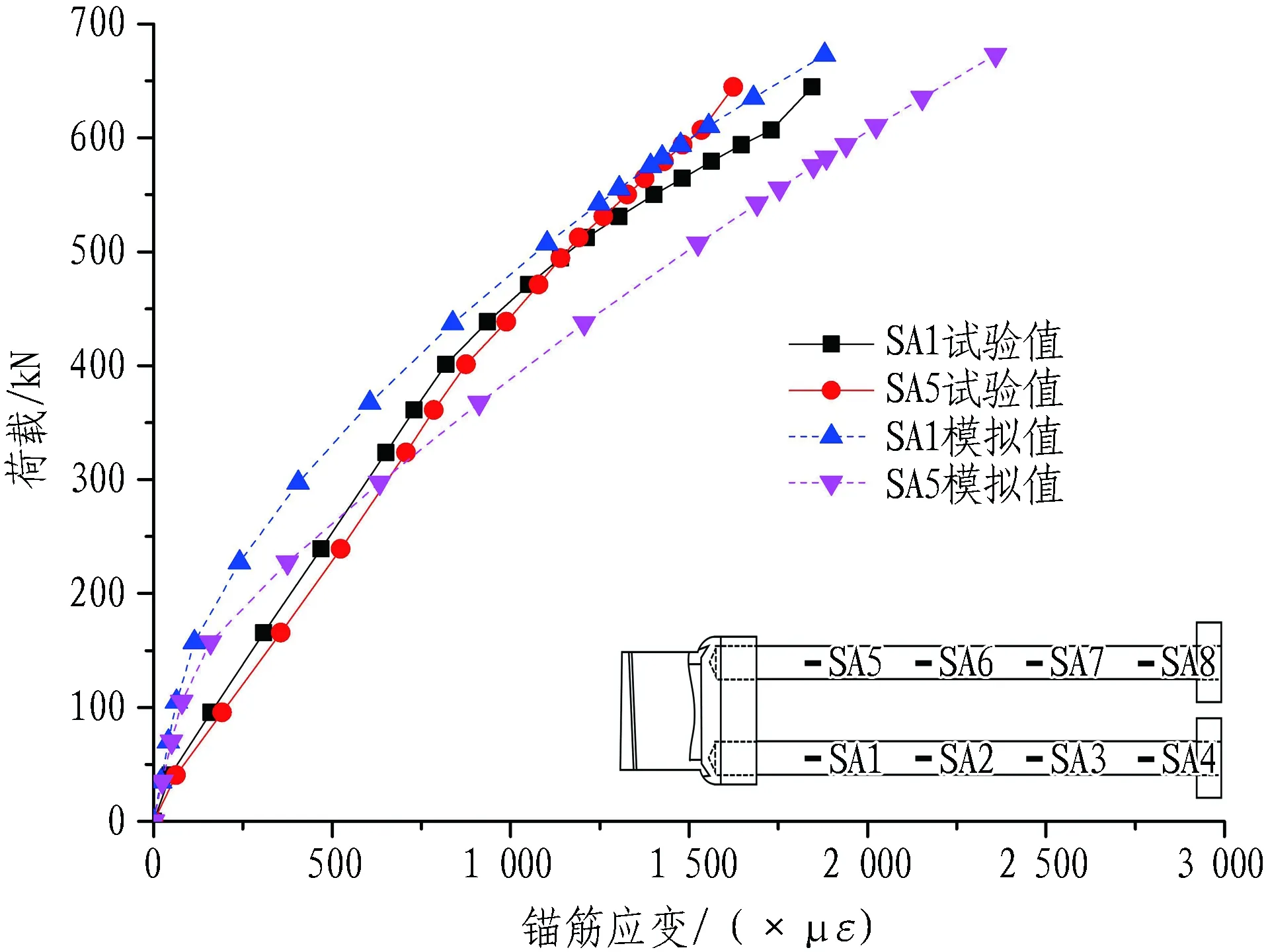

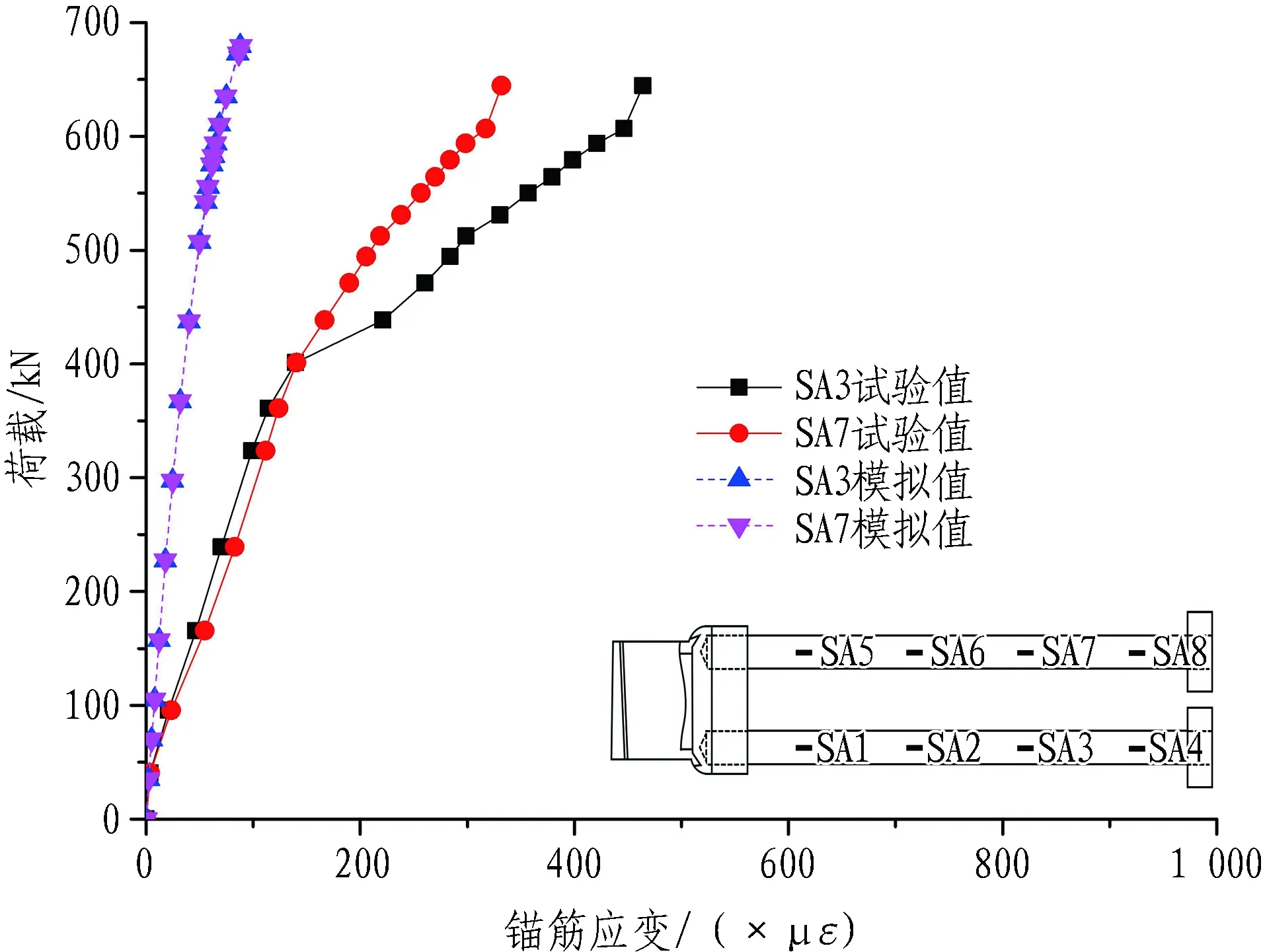

以第2组试验数据为研究对象进行分析,公头与母头锚筋应变如图13—14所示。随着荷载增加,公头和母头连接件上锚筋的拉应变逐渐增加。公头锚筋应变最大测点为SA1和SA5,应变值分别为1 730με和1 535με,母头锚筋应变最大测点为SB5,应变值为1 738με,公、母头锚筋测点均未发生屈服。在同一荷载下,每根锚筋的应变随着与连接件距离的增加而减小;对于公接头,不同的锚筋在与连接件距离相同的测点处,其应变大小和变化规律大致相同;对于母接头,位于口部锚筋(SB5所在锚筋)的应变要大于位于尾部锚筋(SB1所在锚筋)的应变。试验中4根锚筋的最大应力值为348 MPa,达到HRB400锚筋抗拉屈服强度的87%,接近其抗拉强度设计值360 MPa。

图13 第2组试验公头锚筋应变

2.4 连接件本体抗拉性能

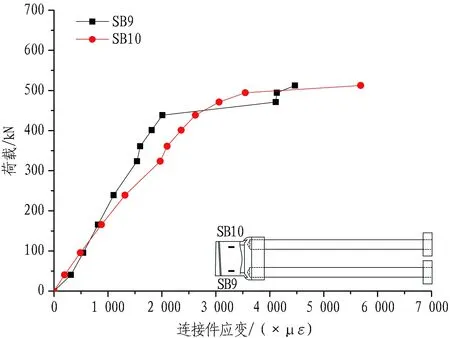

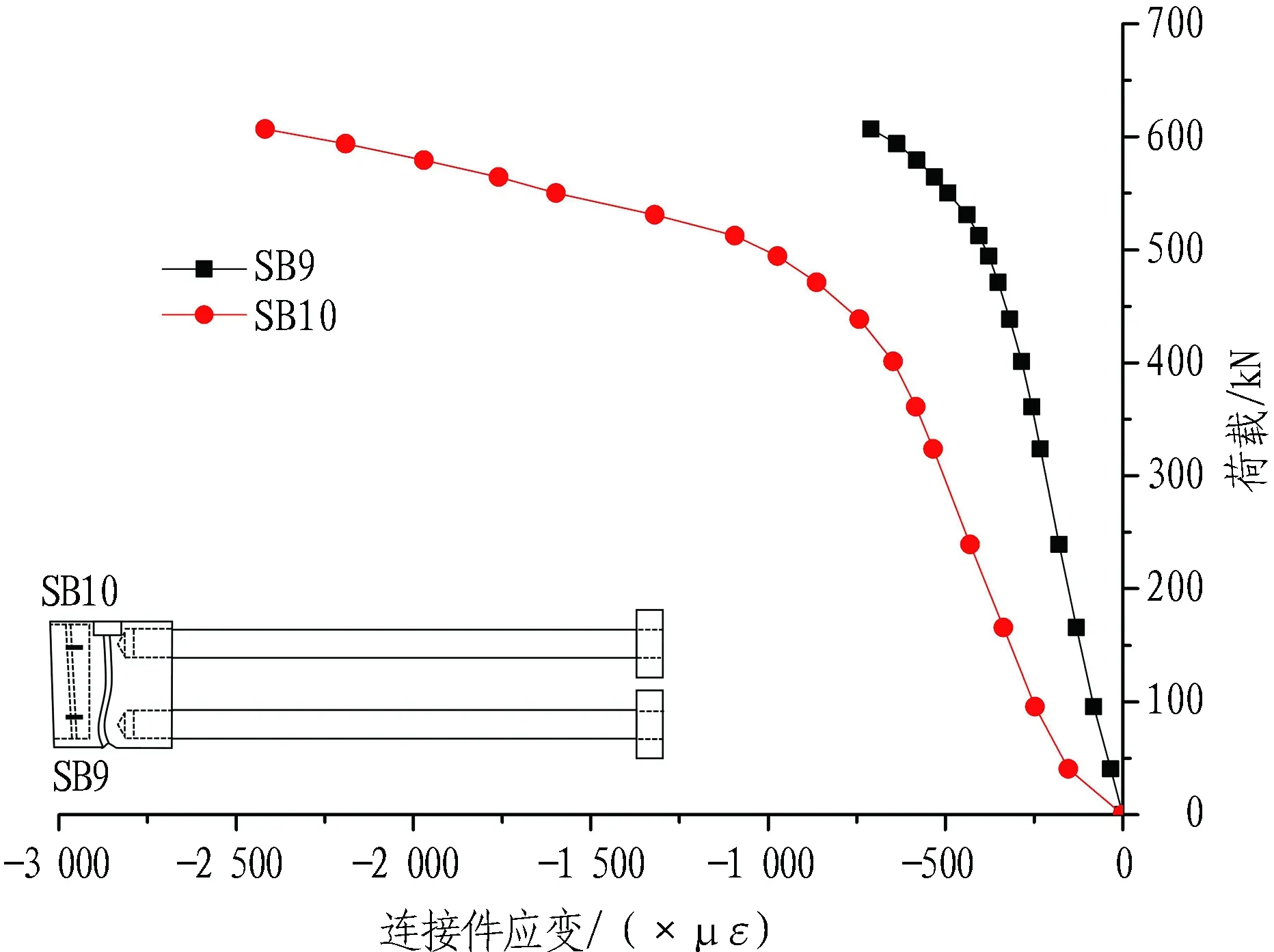

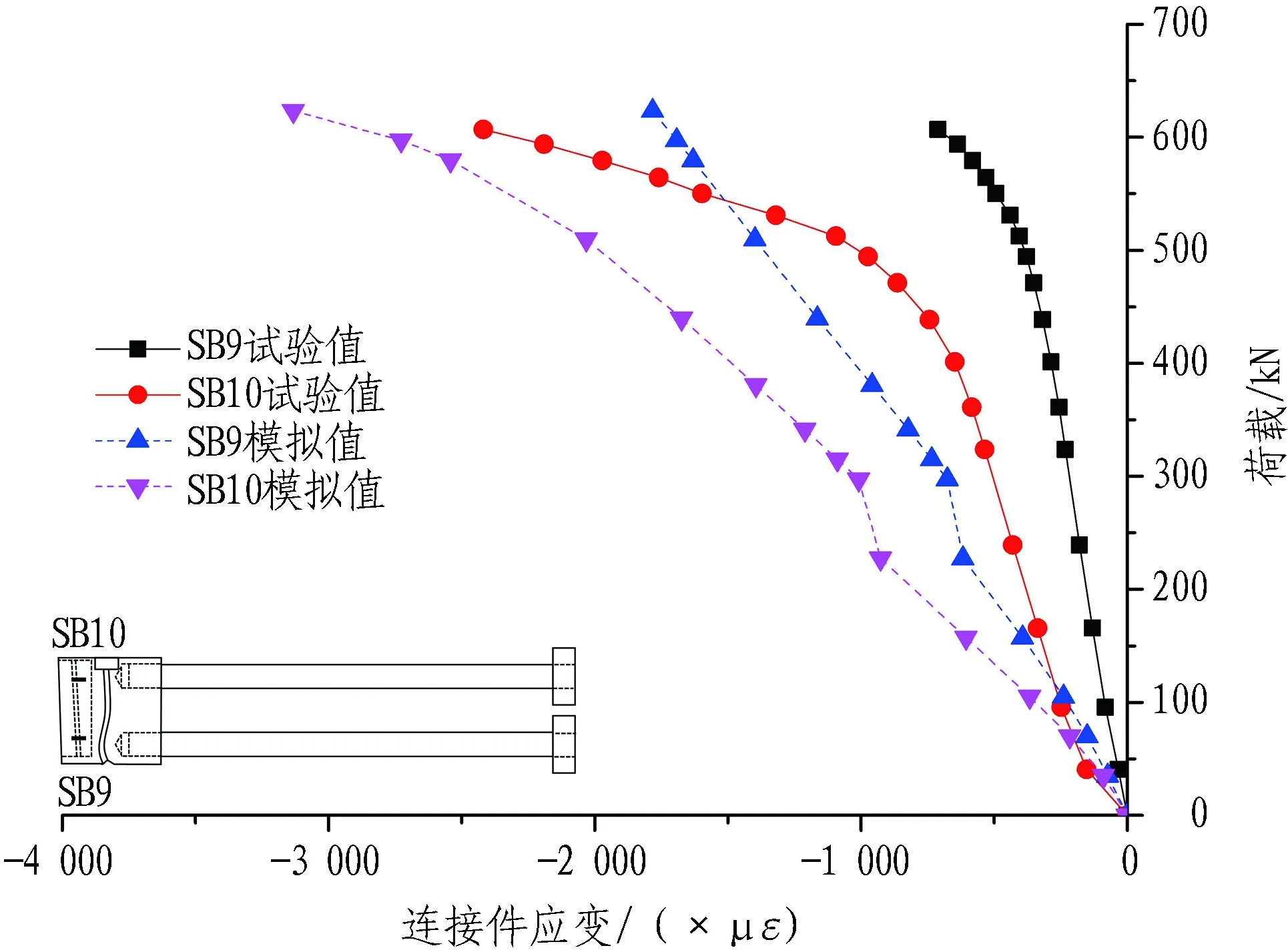

第2组试验公头连接件和母头连接件的应变分别如图15—16所示。公头连接件在测点处承受拉应力,母头连接件在测点处承受压应力。公头的T型件在受拉过程中,母头C型件的开口受到压力而张开,侧壁外侧受到混凝土的约束而产生压应力。对于公头连接件,当荷载小于400 kN时,拉应变处于线性增长状态;当荷载大于400 kN时,拉应变出现陡增现象;当荷载大于512 kN时,应变片发生损坏。对于母头连接件,当荷载小于400 kN时,压应变处于线性增长状态,增长速率相对平缓,测点SB10的压应变略大于测点SB9的压应变;当荷载大于400 kN时,压应变出现较为明显的陡增现象,且测点SB10处增长速率远大于测点SB9处增长速率,这与图14中锚筋SB5处的应力最大可以相互验证与说明。

图15 第2组试验公头连接件应变

图16 第2组试验母头连接件应变

3 数值模拟分析

3.1 模型概况

根据试件建立对应的数值分析模型,如图17所示。为保证加载面上受力均匀,在试件中心点位置建立参考点,与加载面采取耦合约束,单个构件每侧加载350 kN,总荷载700 kN,模型主要施加竖向位移及垂直受力方向边界位移,避免加载初期局部荷载不平衡导致构件偏移。

3.2 材料参数

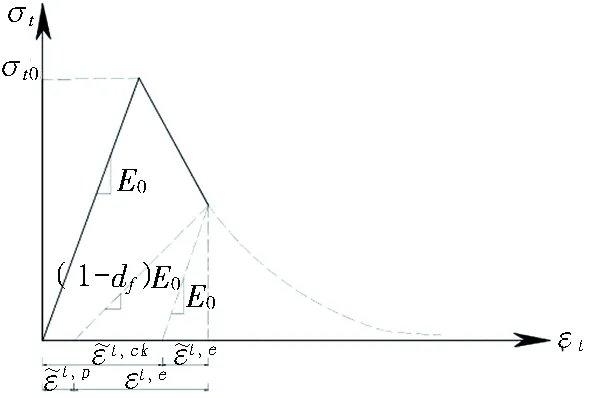

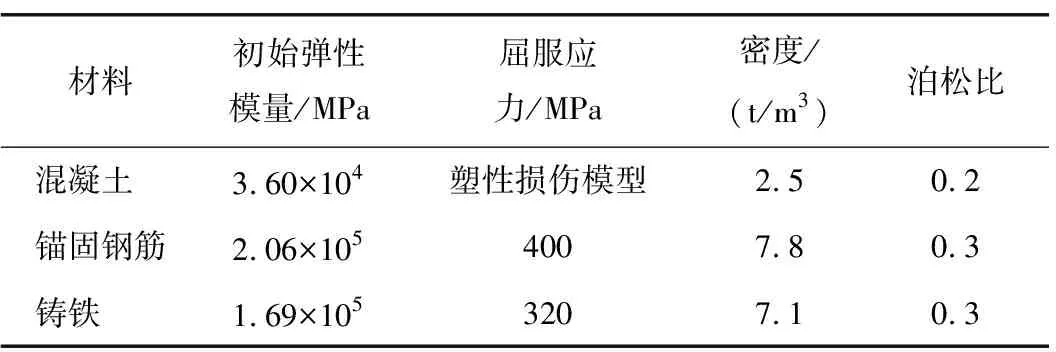

混凝土强度等级为C60,有限元模拟时采用混凝土塑性损伤本构模型,如图18所示。铸铁接头采用QT500-7,锚筋采用HRB400,铸铁与锚筋采用弹塑性模型。材料力学参数如表1所示。

图17 数值模型

图18 混凝土塑性损伤模型

表1 材料力学参数

3.3 接触定义

分析模型各部件在工作过程中可能发生相互作用的区域,创建接触对。结构分析中,接触对可实现不同部件间在接触位置进行力和位移的传递。公头与母头之间、锚筋与混凝土之间建立接触对,主要需设置法向和切向接触行为。法向使用默认的硬接触行为,切向使用罚函数模拟接触行为,设置摩擦因数为0.2。

3.4 试验结果与数值模拟分析结果对比

3.4.1 连接件位移与应力分布

在荷载达到490 kN时,连接件的应力分布如图19所示,图中的灰色区域为应力大于450 MPa的部位,公头腹板出现屈服,同时表现出一定程度的颈缩,颈缩量大约在2 mm。连接件的最终破坏为公头腹板拉断,拉断形状和部位与数值分析基本相同。数值分析与第2组试验结果都表明连接件的薄弱部位为公头腹板,这与设计的指导原则是一致的。

试件的位移试验值与模拟值的对比如图20所示,在荷载小于400 kN时,连接件处于弹性阶段,随后连接件进入塑性状态。数值模拟与试验表现出相同的变化趋势。在具体量值上,数值模拟的位移值要小于试验值。

3.4.2 连接件抗拉性能分析

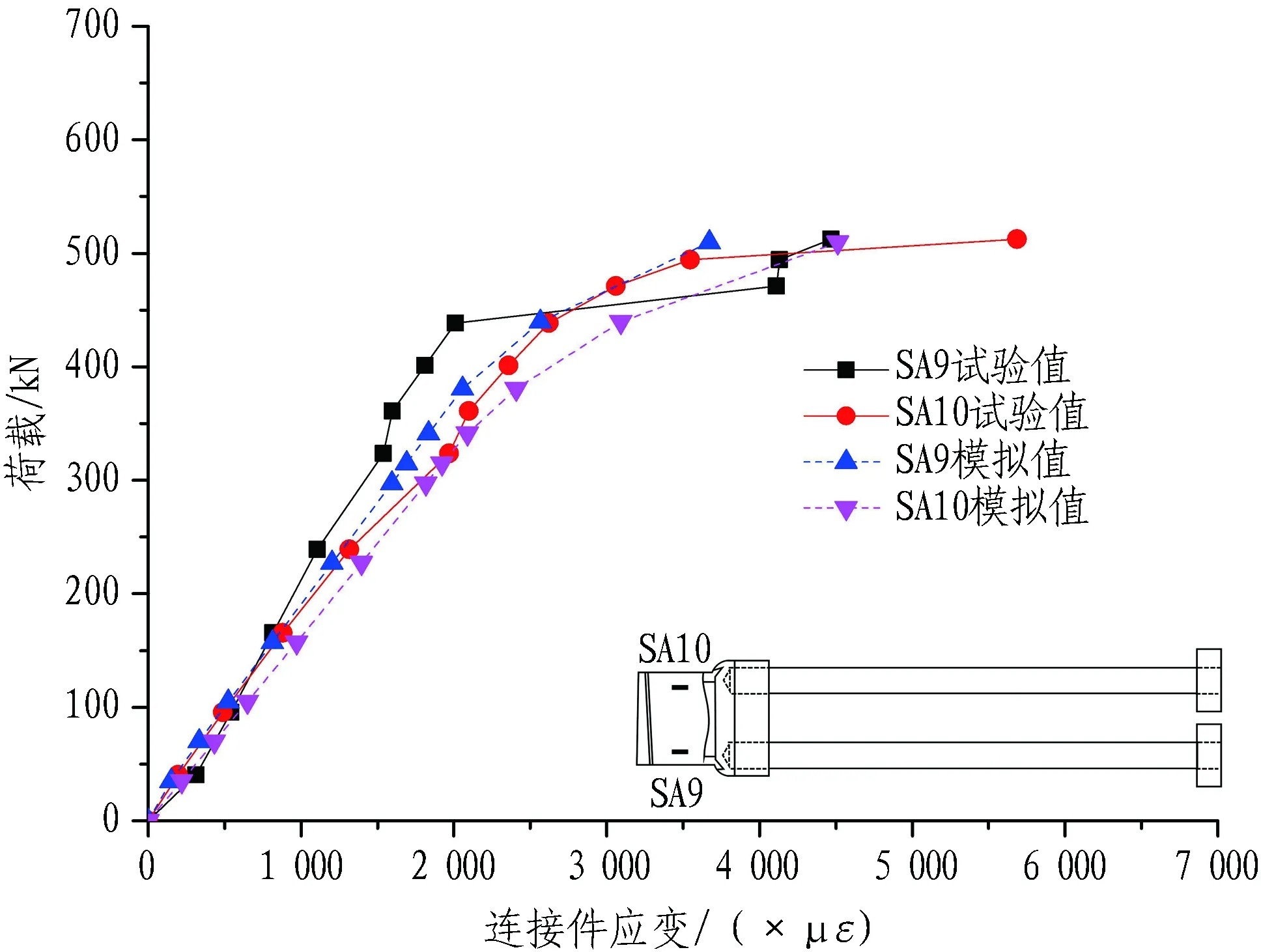

公头连接件应变试验值与数值模拟值如图21所示,数值模拟与试验结果受力特征及变化趋势基本相同。对于公头连接件,当荷载小于400 kN时,拉应变基本属于线性增长状态,应变曲线吻合较好,误差小于20%;荷载大于400 kN后,试验及仿真均出现较大的弹塑性特征。数值模拟基本再现了公头腹板的受力情况。

图19 连接件的断裂与应力分布(单位: MPa)

图20 试件位移试验值与模拟值

图21 公头连接件应变试验值与模拟值

母头连接件应变试验值与数值模拟值如图22所示。与公头试件相比,数值分析对试验的模拟精度降低,这与母头外形与受力复杂有关。测点SB10的应变大于测点SB9的应变,说明了凹槽侧壁受力的不均匀性,与试验表现出同样的规律。测点SB9位于母头的末端,应力较小。数值模拟与试验结果都表明母头连接件侧壁在开口处要承受更大的压力。

图22 母头连接件应变试验值与模拟值

3.4.3 锚筋的锚固性能分析

公头连接件锚筋拉应变试验值与数值模拟值如图23所示。分析表明: 公头锚筋应变最大测点为SA1与SA5,试验及数值分析结果吻合较好,荷载达到650 kN时,试验总拉应变分别为1 940με和2 155με,数值仿真总拉应变分别为1 800με和2 300με。数值模拟较好地表现了连接件锚筋的受力状态。试验结果中其他测点的应变均随着与公头连接件的距离增加而减小,数值仿真结果与试验结果均呈现相同的变化规律和特征。随着锚筋应力的减小,锚筋的端部试验值与模拟值表现出较大的差异,如图24所示。

图23 公头连接件锚筋前端应变试验值与模拟值

图24 公头连接件锚筋末端应变试验值与模拟值

4 结论与讨论

基于盾构隧道快速连接件抗拉试验与数值分析的结果,主要结论如下:

1)本次试验所采用的铸铁连接件屈服承载能力为512 kN,满足了试验指标要求。弹性阶段的承载力为400 kN,极限承载力为645 kN,可以应用于指导盾构隧道的设计。

2)试验破坏发生在连接件本体部位,锚筋与连接件之间的连接设计合理可靠。试验终止时,4根锚筋的最大应力值为348 MPa,达到HRB400锚筋抗拉屈服强度的87%,接近其抗拉强度设计值360 MPa。

3)连接件在轴心拉力作用下,连接件本体与锚筋的受力是不均匀的,在连接件设计中应考虑这种不均匀性,进行合理的优化设计。

4)数值分析较好地模拟了公头与母头的本体、锚筋的受力性能,再现了连接件在荷载作用下的变形过程。

在本次设计试验过程中,只采用了2组连接件进行试验,试件的破坏形式有所差异。为此下一阶段追加连接件本体抗拉试验,进一步研究快速接头连接件本体的受力性能与破坏形式,开展接头的抗弯刚度试验,为环向接头快速连接件应用提供基础数据。