改性软锰矿对臭氧分解的催化性能

2022-07-21张开彬王青春

梁 宏,张开彬,王 力,黄 洪,王青春

(西南石油大学 化学化工学院,四川 成都 610500)

低温等离子体技术[1-2]作为稳定、易于操作的有机污染物处理技术,具有高效的去除率和能量利用率,可在常温条件下同时降解不同类型的挥发性有机化合物(VOCs)。但在治理过程中产生的臭氧会进入烟气。臭氧具有强氧化性和热力学不稳定性,进入大气中会与某些特定的挥发性或半挥发性有机物反应生成醛类、有机酸类和超细颗粒物[3-4]等有害物质,对环境造成二次污染。人体长时间接触臭氧会造成神经中毒、视力下降、人体免疫机能受损、淋巴细胞病变、加速人体衰老等[5-6]。随着各地大气环境中臭氧超标现象的频繁发生,研究臭氧分解成为了热点。臭氧分解的方法主要包括热分解法[7]、活性炭吸附法[8]、药液吸收法[9]以及催化分解法[10-13]等,其中催化分解法由于反应条件温和、催化活性高而受到了广泛的关注。而锰氧化物又以高效、环境友好、结构多样、易于调控等特点而成为臭氧分解催化剂研究的重点[14-16]。WANG等[17]研究不同前驱体对隐钾锰矿型氧化锰(OMS-2)催化分解臭氧的影响,发现以醋酸锰(MnAc2)为前驱体制备的OMS-2比表面积和Mn3+含量均较高,催化分解臭氧的活性最好。LIAN等[10]将Fe加入MnOx中形成MnFeOx固溶体,极大地提高了臭氧分解的速率。天然软锰矿中的主要成分为MnO2,其中的Al、Fe等杂质成分有利于臭氧分解。我国天然软锰矿资源丰富、价格低廉,改性后作为臭氧分解的催化剂具有较好的应用前景。

本研究将天然软锰矿在高温下焙烧改性后用于催化臭氧分解,为改性软锰矿催化臭氧分解提供一定的理论依据。

1 实验部分

1.1 材料、试剂和仪器

天然软锰矿:采自四川省青川县,主要化学成分(w)为Mn 49.65%,Fe 12.27%,Si 34.06%,Al 0.92%,其他3.10%。

MnSO4·H2O,(NH4)2S2O8,KI,变色硅胶:均为分析纯。

1.2 催化剂的制备

1.2.1 天然软锰矿的改性

将天然软锰矿破碎,过筛,得到40~60目筛下颗粒。置于马弗炉中,分别在105,300,400,500,700 ℃下进行焙烧,制得改性软锰矿催化剂。根据焙烧温度标记各催化剂为MPO-T℃(T代表焙烧温度值)。

1.2.2 MnO2催化剂的制备

分别将3.38 g MnSO4·H2O和4.56 g (NH4)2S2O8置于250 mL烧杯中,加入150 mL去离子水,在磁力搅拌器上搅拌30 min后转移到200 mL聚四氟乙烯反应釜中,在烘箱中140 ℃恒温反应12 h。反应产物多次用去离子水洗涤、离心分离,最后在烘箱中105 ℃干燥24 h,研磨筛分制得MnO2催化剂。

1.3 催化剂的表征

采用XRD谱图表征催化剂的物相;采用BET法分析催化剂的孔结构;采用XPS谱图研究催化剂表面原子组成及其状态;采用H2-TPR谱图分析催化剂的还原性。

泡菜发酵过程中会产生一定的亚硝酸盐,人体摄入亚硝酸盐后,与体内的胺类反应生成具有致癌性的N-亚硝基化合物[15-17]。因此,泡菜中含有的亚硝酸盐已成为社会普遍关注的问题。

1.4 实验方法

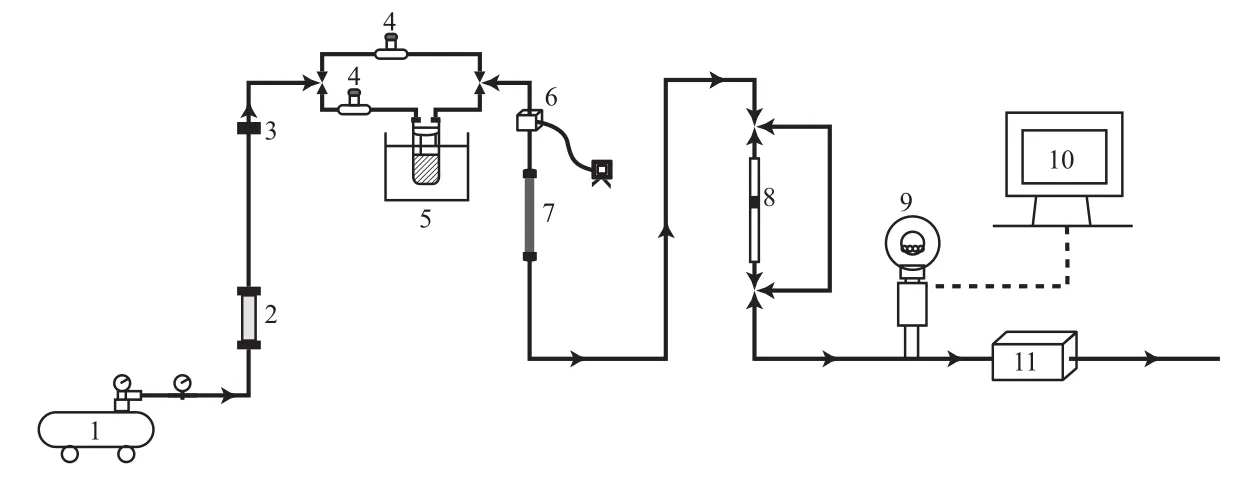

催化剂催化活性测试在自组装连续气固相催化反应装置中进行,工艺流程见图1。

图1 连续气固相催化反应工艺流程

在内径为4 mm的石英反应管中填装100 mg催化剂,填装高度约10 mm,采用紫外灯型臭氧发生器保持进口臭氧质量浓度为85.6 mg/m3,反应温度为室温。臭氧催化分解反应过程中,气体总流量为1 000 mL/min,空速为600 000 h-1。采用臭氧检测仪检测反应器进口和出口的臭氧质量浓度,臭氧分解率的计算见式(1)。

式中:η为臭氧分解率,%;ρz0为初始臭氧质量浓度,mg/m3;ρzt为反应后臭氧质量浓度,mg/m3。

臭氧分解反应速率的计算见式(2)[18]。

式中:v为反应速率,mol/(g·h);Q为气体流量,mL/min;m为催化剂质量,mg;ρm为标准大气压下臭氧的密度,g/L。

2 结果与讨论

2.1 催化剂的表征

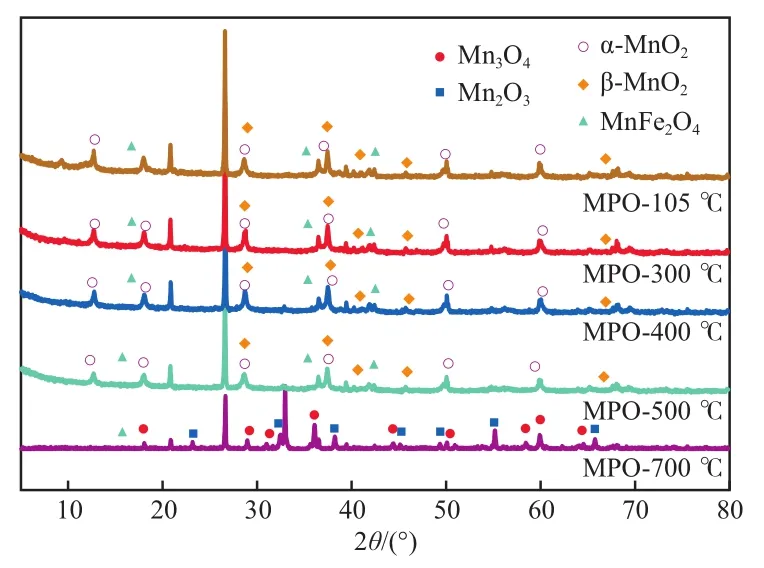

2.1.1 催化剂的物相

改性软锰矿催化剂XRD谱图见图2。由图2可知:2θ=18.10°,25.71°,37.52°,49.84°,60.27°,68.18°处对应α-MnO2(JCPDS 44-0141)的衍射峰;2θ=28.68°,37.32°,42.82°,56.65°,59.37°,68.55°处对应β-MnO2(JCPDS 24-0735)的衍射峰;α-MnO2和β-MnO2的衍射峰在焙烧温度低于500 ℃时均有出现;2θ=28.84°处β-MnO2的衍射峰强度随着焙烧温度的升高呈下降趋势,而α-MnO2的峰强度有所增加且在焙烧温度300 ℃时达到最大。文献报道,α-MnO2的臭氧分解效果优于β-MnO2[19]。由图2还可以看出,2θ=17.99°,36.48°处出现了铁锰氧化物MnFe2O4(JCPDS 10-0319)的衍射峰,且也在焙烧温度300 ℃时峰强度最大,铁锰氧化物对臭氧分解具有促进作用[20];当焙烧温度继续升高到700 ℃时,改性软锰矿催化剂中出现了Mn2O3和Mn3O4的衍射峰,2θ=23.13°,32.95°,35.68°,45.17°,55.18°,65.80°处为Mn2O3(JCPDS41-1442)的衍射峰,2θ=18.0°,28.88°,36.08°,44.44°,58.51°,64.65°处为Mn3O4(JCPDS24-0734)的衍射峰,而MnO2的特征衍射峰逐渐消失,说明锰的氧化状态由MnO2转变成了Mn2O3和Mn3O4,而有报道称Mn2O3和Mn3O4的臭氧去除率显著低于MnO2[19]。

图2 改性软锰矿催化剂的XRD谱图

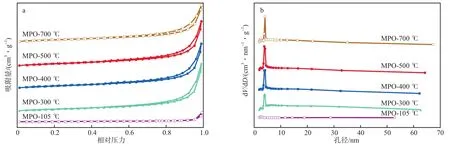

2.1.2 催化剂的孔结构

改性软锰矿催化剂的N2吸附-脱附等温线(a)及孔径分布曲线(b)见图3。由图3(a)可知,各N2吸附-脱附等温线均为有明显迟滞环的IV型等温线[21]。由图3(b)可知,不同温度下焙烧的催化剂皆为孔径分布不均匀的介孔材料。适当的温度焙烧有助于增大催化剂的孔径,有利于臭氧进入材料内表面,与催化剂接触更充分,臭氧分解效率提高。

图3 改性软锰矿催化剂的N2吸附-脱附等温线(a)及孔径分布曲线(b)

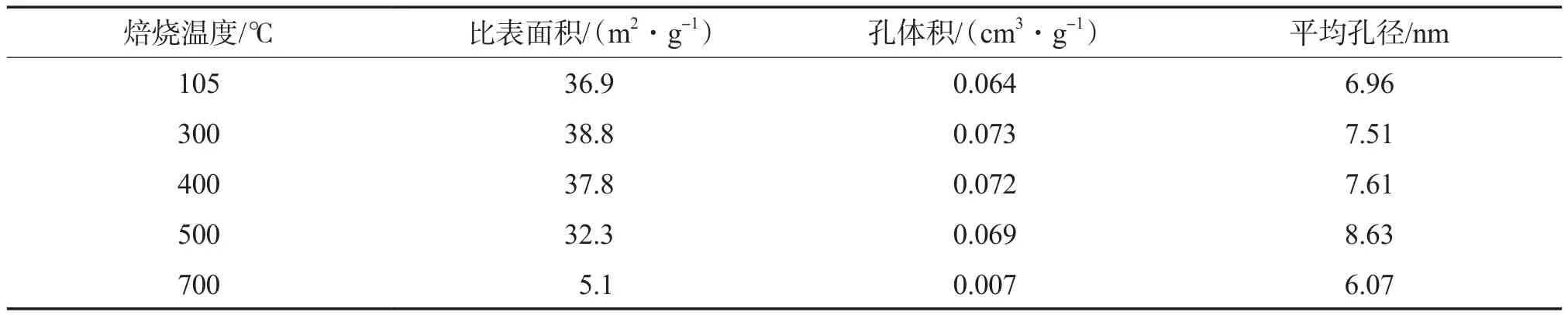

改性催化剂的孔结构参数见表1。由表1可知,随着焙烧温度的增加,催化剂的比表面积和孔体积呈现先增大后减小的趋势,300 ℃焙烧得到的催化剂比表面积最大,为38.8 m2/g。较大的比表面积可暴露更多的表面活性位点,有利于吸附和多相催化反应的进行[22]。

表1 改性软锰矿催化剂的孔结构参数

2.1.3 催化剂表面原子组成及状态

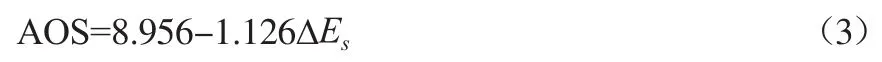

改性软锰矿催化剂的XPS谱图见图4。

由图4a可知,640.6,641.8,642.6 eV处的谱峰分别归属于Mn2+、Mn3+和Mn4+,其中MPO-300℃中Mn3+摩尔分数最大(65.88%)(图中括号内数值为各离子的摩尔分数),符合XRD测试中样品转变成Mn2O3的分析判断。因Mn3+含量增加,由电中和原理可知:为了保持电荷平衡,MnO2失去了部分氧,氧原子受热从锰氧化物的结构中脱离出来,导致催化剂的结构中产生了更多的氧缺陷,这些缺陷有利于臭氧与催化剂的结合并发生反应[19]。

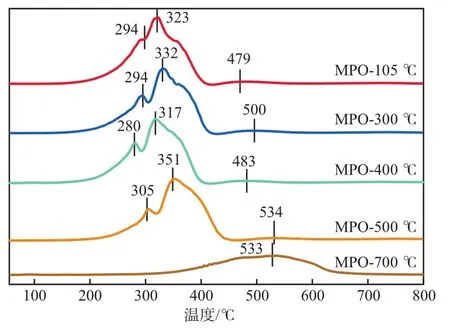

Mn的平均氧化态(AOS)计算见式(3)[23]。

式中,ΔEs为Mn 3s谱的分裂能级差。由图4b可知,根据焙烧温度不同,Mn在催化剂表面的平均氧化态依次为:MPO-400 ℃(3.71)>MPO-500 ℃(3.58)>MPO-300 ℃(3.50)>MPO-105 ℃(2.54)>MPO-700 ℃(2.29),说明焙烧改变了软锰矿催化剂的晶体结构,适当的焙烧有利于提高催化剂表面的氧空位含量。

图4c中,529.3~529.4 eV处的谱峰归属于晶格氧(OⅠ),532.4~532.5 eV处的谱峰归属于吸附氧(OⅡ)[13]。吸附氧为氧分子吸附在金属氧化物表面的氧空位所形成。由于天然软锰矿中含有的SiO2干扰氧的分峰,因此以峰面积的变化量来反映焙烧温度对改性软锰矿催化剂中氧含量的影响。由图4c可知,MPO-300 ℃催化剂吸附氧的摩尔分数达到了55.55%(图中括号内数值为吸附氧的摩尔分数),而更多的吸附氧则是催化剂分解臭氧更好的原因之一。相关研究表明,当焙烧温度高于500 ℃时,样品表面的吸附氧、羟基和晶格氧等大量流失,氧物种的存在形式和状态会影响催化剂分解臭氧的反应活性[15]。

由图4d可知,不同焙烧温度下制得的催化剂的Fe 2p1/2和Fe 2p3/2结合能分别位于710.9 eV和720.4 eV附近,这与文献报道[24]的Fe2O3的Fe 2p的结合能位置一致,说明催化剂中铁的氧化状态为Fe2O3。铁的存在有助于臭氧的催化分解[10]。

图4 改性软锰矿催化剂的XPS谱图

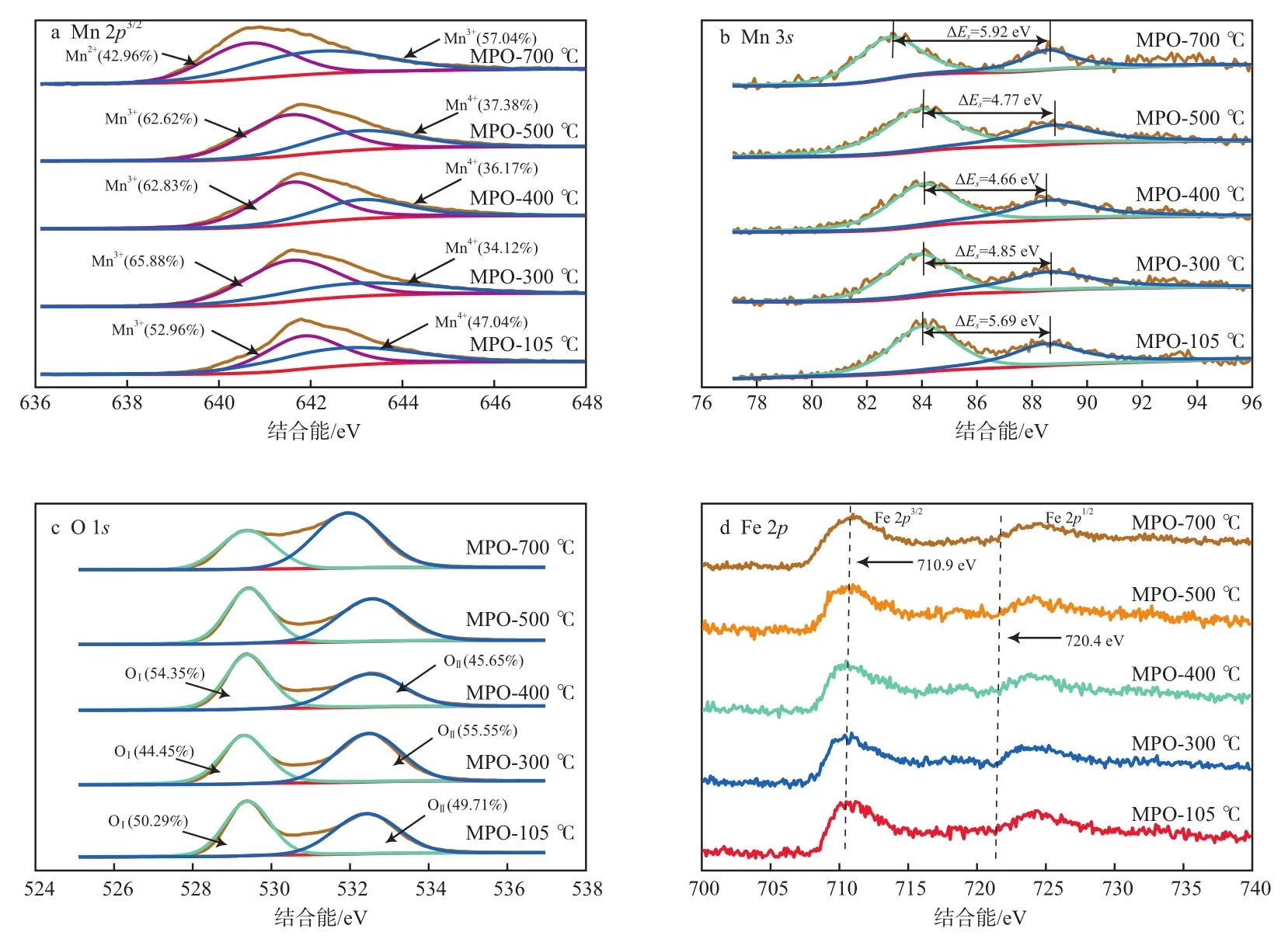

2.1.4 催化剂的还原性

改性软锰矿催化剂的H2-TPR谱图见图5。由图5可知:焙烧使锰氧化物的还原峰向高温方向迁移,低温区域的峰叠加归属于表面吸附氧和部分锰物种的还原[25-26],高于400 ℃焙烧所得催化剂的还原峰为Mn-Fe混合相的叠加峰以及Fe物种的进一步还原峰;低于500 ℃焙烧所得改性软锰矿催化剂在低温处存在2个标志性的还原峰,分别对应MnO2→Mn2O3和Mn3O4→MnO的H2还原过程[27];且随着焙烧温度的逐渐升高,催化剂的耗氢量不断减少。结合XRD谱图可知,MPO-700 ℃的XRD谱图形状与其他温度的不同,软锰矿催化剂中出现了Mn2O3和Mn3O4等氧化物,这些氧化物含量的增加导致锰氧化物还原为MnO所需H2消耗量减少,还原峰位置发生明显的后移。

图5 改性软锰矿催化剂的H2-TPR谱图

2.2 焙烧温度对催化剂催化臭氧分解活性的影响

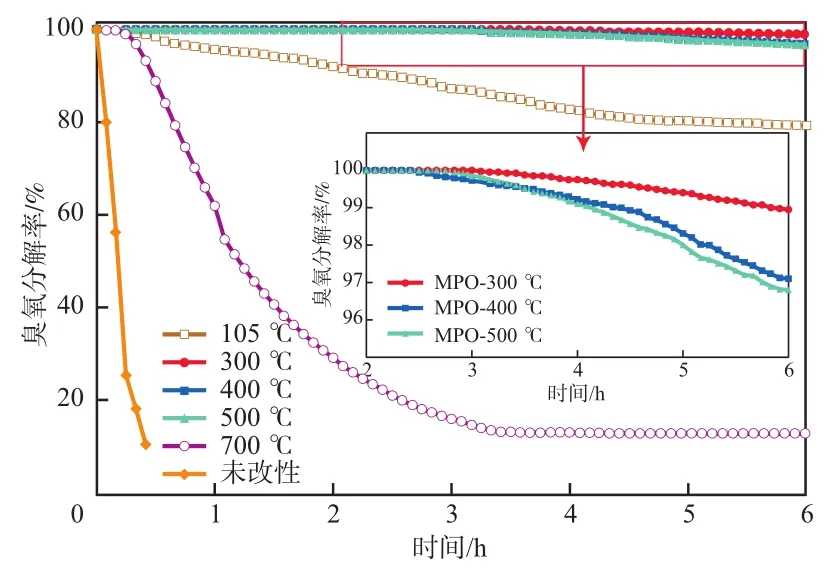

焙烧温度对臭氧分解率的影响见图6。由图6可知:300 ℃焙烧的催化剂催化臭氧分解的活性最高,常温下反应3 h臭氧的分解率为100%,反应6 h后臭氧分解率仍保持在98%以上;400 ℃和500 ℃焙烧的催化剂反应6 h后臭氧分解率降至95%左右;700 ℃焙烧的催化剂反应2 h臭氧分解率降至20%以下;未改性的天然软锰矿催化剂反应0.5 h后臭氧分解率则降至20%以下。

图6 焙烧温度对臭氧分解率的影响

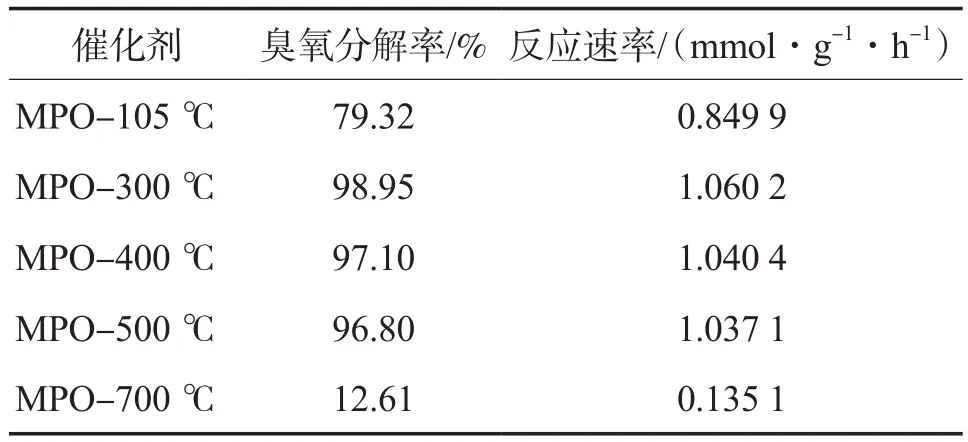

反应6 h时不同改性软锰矿催化剂的臭氧分解率和反应速率见表2。由表2可知,催化剂对臭氧分解的催化活性的大小顺序依次为NPO-300 ℃>NPO-400 ℃>NPO-500 ℃>NPO-105 ℃>NPO-700℃,催化活性与臭氧分解率趋势一致。

表2 反应6 h时不同改性软锰矿催化剂的臭氧分解率和反应速率

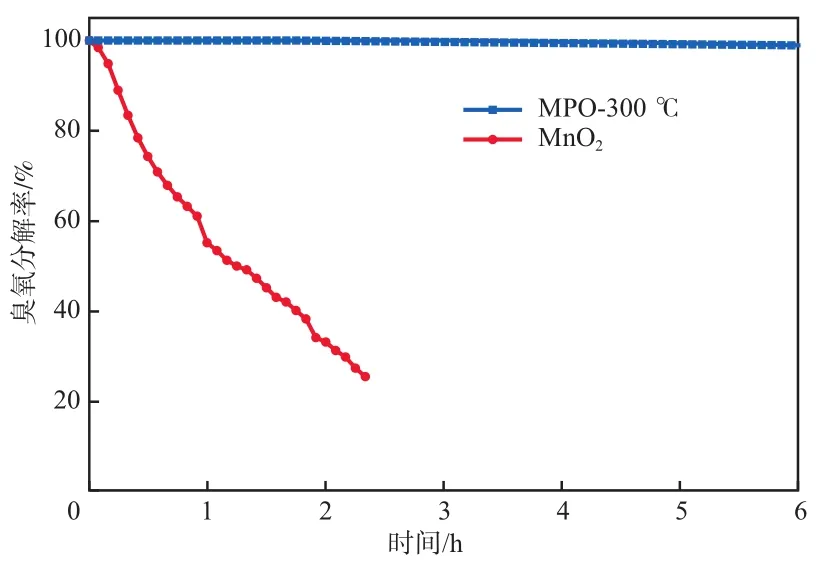

2.3 MPO-300 ℃与MnO2对臭氧分解的催化效果对比

MPO-300 ℃与MnO2的臭氧分解率对比见图7。由图7可知,MPO-300 ℃始终维持98%以上的臭氧分解率,而MnO2的臭氧分解率则在反应2 h后迅速降至40%以下,说明MPO-300 ℃较MnO2对臭氧分解有更好的催化性能。

图7 MPO-300 ℃与MnO2的臭氧分解率对比

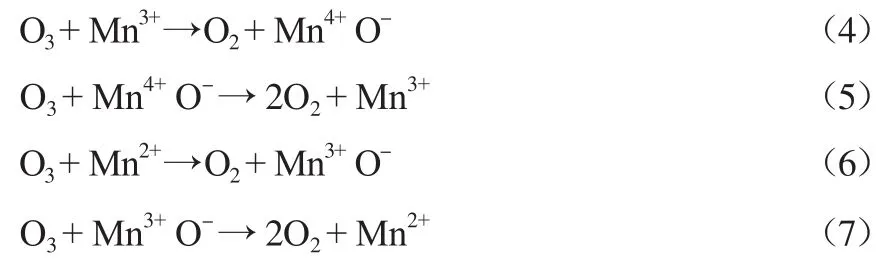

2.4 臭氧分解反应机理

根据以上分析及相关文献报道[6,10,15],推断改性软锰矿催化臭氧分解的机理,见式(4)~(7)。

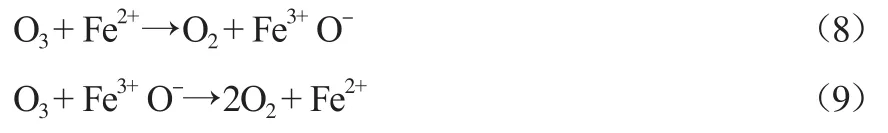

当有Fe存在时,还会涉及以下反应机理,见式(8)~(9)。

3 结论

a)对天然软锰矿进行高温焙烧,制得改性软锰矿催化剂,用于催化臭氧分解。300 ℃焙烧所得改性软锰矿催化剂对臭氧分解效果最佳,在室温、进口臭氧质量浓度为85.6 mg/m3、空速600 000 h-1的条件下,反应6 h后臭氧分解率仍高达98%左右,而MnO2催化剂则在反应2 h后臭氧分解率降至40%以下。

b)高温使软锰矿催化剂的晶型发生改变,300℃焙烧的催化剂中α-MnO2含量最高。适当的焙烧使氧原子从锰氧化物的结构中脱离出来,导致催化剂的结构中产生了更多的氧缺陷,这些缺陷有利于臭氧与催化剂的结合并发生反应。700 ℃焙烧下MnO2转变成Mn2O3和Mn3O4,导致其对臭氧分解的催化活性大幅降低。

c)催化剂的比表面积和孔体积随着焙烧温度升高而呈现先增大后减小的趋势。300 ℃焙烧所得改性软锰矿催化剂比表面积最大,具备更多活性位点,利于臭氧的催化分解。