低溶解氧多功能生化系统强化己内酰胺生产废水脱氮

2022-07-21付春雨秦琪明

付春雨,孙 杰,秦琪明,张 华

(1. 中国石化 能源管理与环境保护部,北京 100728;2. 中国石化 北京化工研究院,北京 100013;3. 迈邦(北京)环保工程有限公司,北京 100024)

己内酰胺是一种重要的化工原料,主要用于生产尼龙-6纤维,可进一步加工生产锦纶纤维、工程塑料、薄膜等[1],用途广泛。但己内酰胺生产工艺流程长、副产物和中间产物多,使得废水成分复杂、毒性高,属于高浓度含氮有机废水,是目前石油化学工业难处理的生产废水之一。

《石油化学工业污染物排放标准》(GB 31571—2015)[2]中明确了TN的排放要求(40 mg/L),这就需要企业提高废水处理工艺的脱氮效率[3]。传统脱氮工艺通常采用先硝化后反硝化的分离式脱氮系统,该系统对硝化池溶解氧(DO)要求较高,为实现持续稳定的硝化效果,一般将曝气池DO控制在2 mg/L以上[4],同时将硝化液回流至反硝化池。该处理方式会产生如下问题:1)硝化池DO高造成大量能耗浪费;2)庞大的污水处理构筑物增加投资成本[5];3)大量硝化液回流至反硝化池会导致反硝化池内DO偏高,不利于反硝化,为达到反硝化效果必须扩大反硝化池的容积。

低溶解氧生化技术通过控制DO使单一池内同时存在好氧菌和缺氧菌,在相同的污泥负荷下,池容积和占地面积大幅降低,有效节省了土建和设备成本[6]。相关小试研究表明,当DO降至1.0 mg/L和0.5 mg/L时,系统脱氮效果仍然良好[7]。通过控制曝气池DO,不仅可以在单一池内完成对有机物的高效去除,还可以实现硝化反硝化的同步进行。该技术不仅简化了运行流程、节约了能耗、降低了对碳源的需求、提高了脱氮效率,同时避免了由于硝化时间长导致硝态氮积累而带来的不利影响。

本研究通过开展中试考察了低溶解氧多功能生化系统处理己内酰胺生产废水的适用性,并对其抗冲击能力进行了测试。

1 试验部分

1.1 废水

某石化企业将己内酰胺生产过程中产生的氨肟化、羟胺肟化、己内酰胺精制及硫胺废水预处理后与部分生活污水混合,均质调节后采用A/O工艺处理,处理后出水总氮不达标。本试验进水为均质池混合废水,自均质池提升泵取样口位置取水。采用连续进水连续出水的运行方式,设计进水水质为COD 800~1 200 mg/L、NH3-N质量浓度300~400 mg/L、TN约500 mg/L、pH 6~9,设计出水水质TN<30 mg/L。

1.2 试验装置

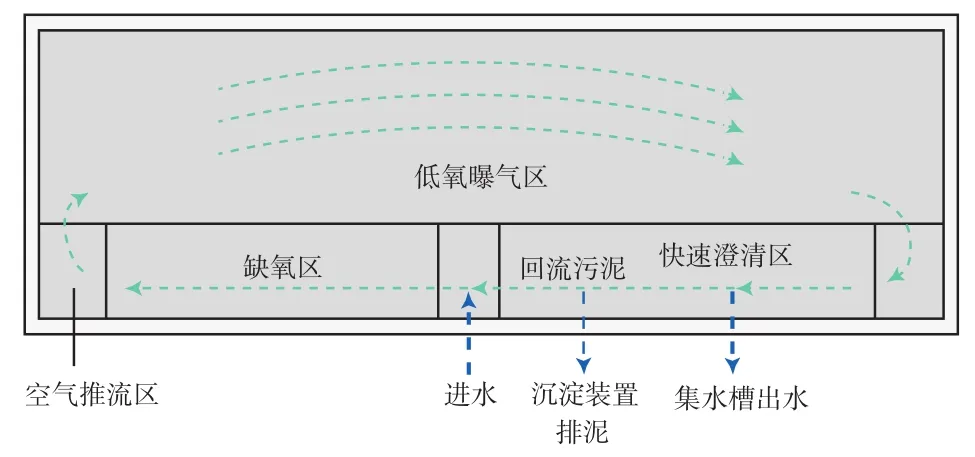

中试装置包括两大部分:一部分为低溶解氧生物反应池,包括缺氧区、低氧曝气区、快速澄清区以及空气推流区等;另一部分为设备间,包括配电柜、鼓风机等。

低溶解氧生物反应池外形尺寸为6.0 m×2.2 m×2.4 m,有效水深为1.8 m,生物反应池内分为快速澄清区、空气推流区、低氧曝气区、缺氧区4个区域,用隔离墙将反应池各区域隔开,有效容积20 m3。主要设备:哈希公司SC200型溶氧仪1台,0~1 000 L/h转子流量计1台,0.37 kW潜水推流器2台。

设备间尺寸为3.0 m×2.2 m×2.4 m,内设鼓风机、配电柜、溶解氧-变频控制系统1套,并在进出风管上设消音器和柔性接头。

1.3 工艺流程和运行参数

结合进出水情况以及低溶解氧生化系统的自身能力,确定系统中试处理规模为12 m3/d,即500 L/h,停留时间为30~35 h。中试的基本工艺流程为:废水由均质池提升泵取样管接出,经流量计计量后进入一体化低溶解氧生物处理系统,与大比例(>15)回流的混合液迅速混合均匀后进入缺氧区,在微生物的作用下去除部分有机物及TN;出水循环进入低氧曝气区进行处理,通过控制曝气池中的DO,利用微生物完成对COD、NH3-N、TN等污染物的降解;经低氧曝气生化处理后的废水进入澄清区,大部分混合液回流至进水端参与循环,小部分经高效沉淀装置进行泥水分离,污泥回流至进水端与进水混合,清水由上部的集水槽收集后进入后续处理工序。具体工艺流程见图1。

图1 低溶解氧多功能生化系统流程

试验设计负荷为:COD容积负荷0.6 kg/(m3·d),TN容积负荷0.3 kg/(m3·d)。根据现场实际情况,通过系统自带的溶解氧控制系统控制DO逐步从2.0 mg/L左右降至1.0 mg/L以内,并控制曝气池末端DO在0.5~0.7 mg/L。通过定期排泥的方法,控制系统污泥浓度在5~8 g/L。

1.4 碳源的选择

目前用于反硝化脱氮工艺的有机碳源主要包括甲醇、乙酸钠、葡萄糖及工业生产过程中产生的有益有机物等。其中:甲醇提供的有效BOD最高,灰分最少,但具有一定的危险性;而葡萄糖由于价格昂贵、分子量较大、代谢过程略长,贡献的BOD效率相对较低,且最终会有部分难降解物质残留。但考虑中试现场的实际条件以及操作人员的情况,本次试验碳源补充采用葡萄糖,在真正工程应用中采用甲醇。

启动运行阶段由于接种污泥总氮较高,对原水水质摸底处于起步阶段,且废水的NO3--N浓度变化很大,因此按照碳源过量投加运行,葡萄糖投加量约为0.7~1.0 kg/m3。稳定运行阶段由于对废水水质有了一定的了解,葡萄糖投加量根据每日分析数据有较多调整,约为0.6~1.0 kg/m3。

1.5 分析方法

试验过程中,原水数据采取厂内检测数据,辅以日本共立理化学研究所WAK系列水质快速检测试剂盒检测。出水COD、NH3-N、NO3--N、TN等指标的测试均采用国标方法[8-11];DO采用美国哈希公司SC-200型溶解氧仪在线监测。

2 结果与讨论

2.1 启动阶段处理效果

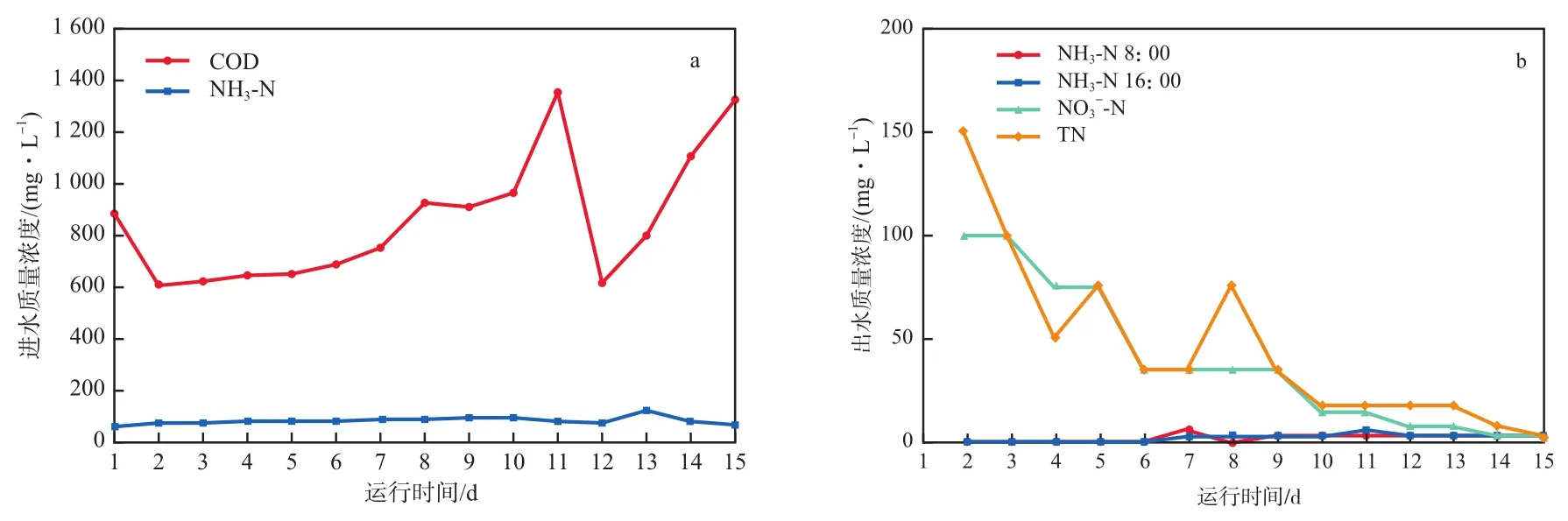

中试装置现场组装完毕后,接种企业原A/O系统剩余活性污泥进行污泥驯化培养,进水流量逐步提升至45~500 L/h,DO由1.5~2.0 mg/L逐步调整为0.7~1.0 mg/L,进水COD负荷0.7 kg/(m3·d)左右,TN负荷0.3 kg/(m3·d)左右。启动阶段历时15 d,监测进出水COD、NH3-N、NO3--N、TN等指标浓度,结果见图2。

图2 启动阶段进(a)出(b)水水质的变化

由图2a可知:启动期间进水COD为605~1 352 mg/L,有较大波动性;进水NH3-N质量浓度在61~116 mg/L,波动较小。由图2b可知,出水NH3-N质量浓度维持在5 mg/L以下,硝化系统运行稳定。由于在系统控制参数下污泥逐步驯化为系统所需的活性污泥,同时通过外加碳源的方式弥补了碳源失衡的情况,NO3--N浓度在启动阶段呈现逐步降低的趋势,在启动阶段后期出水NO3--N质量浓度基本维持在10 mg/L以下。随着出水NH3-N浓度的稳定、NO3--N浓度的逐步降低,出水TN也逐步降低并趋于稳定,启动阶段后期基本维持在30 mg/L以下。由此,系统进入稳定运行阶段。

2.2 稳定运行阶段处理效果

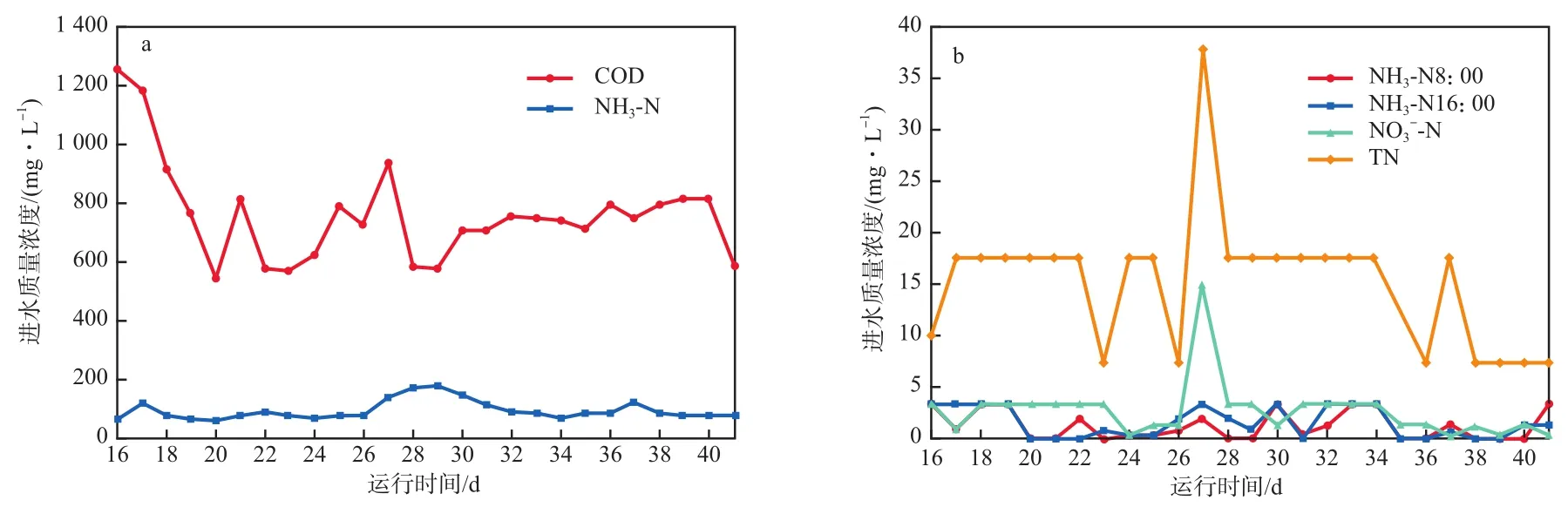

中试装置进入满负荷稳定运行阶段时,进水水量稳定在450~500 L/h,停留时间约30~34 h,DO控制在0.7~1.0 mg/L,进水COD负荷0.6 kg/(m3·d)左右,TN负荷0.3 kg/(m3·d)左右。稳定运行阶段进出水水质的变化见图3。

图3 稳定运行阶段进(a)出(b)水水质的变化

由图3a可知,进水COD为540~1 260 mg/L,进水NH3-N为59~176 mg/L,与启动阶段相比波动增大。由图3b可知,装置出水NH3-N浓度较为稳定,虽然实验中期连续5 d的进水NH3-N浓度突然增高,系统出水NH3-N浓度也出现少许波动,但总体波动较小,基本维持在5 mg/L以下,硝化系统运行稳定,未受到明显冲击。出水NO3--N浓度在稳定运行阶段比较平稳,由于进水NH3-N和NO3--N浓度的突然增加(尤其是NO3--N),导致出水NO3--N浓度有一定的波动,但系统很快适应该阶段运行水质,出水NO3--N浓度很快降下来并恢复平稳运行,在稳定运行阶段出水NO3--N浓度基本维持在5 mg/L以下。稳定运行阶段出水TN相对稳定,基本维持在25 mg/L以下。

2.3 高负荷运行阶段处理效果

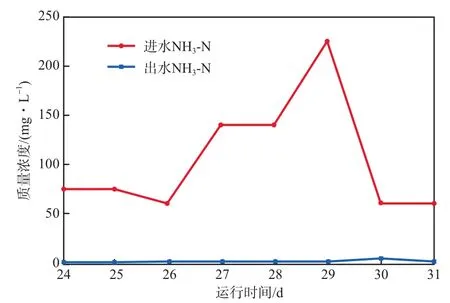

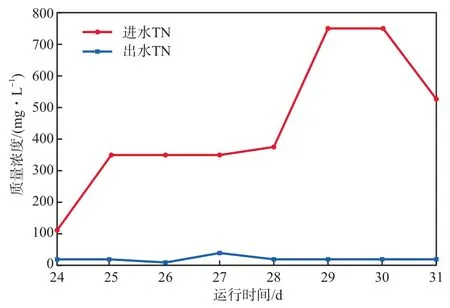

在中试稳定运行阶段中期(第24~31天),均质池水质突然发生变化,NH3-N浓度、NO3--N浓度和TN均有较大增幅,系统在此期间进入高负荷运行阶段,该阶段的进出水水质变化见图4~6,其中出水NH3-N浓度为日均值。

图4 高负荷运行阶段进的NH3-N去除效果

虽然系统进水NH3-N浓度、NO3--N浓度和TN突然增高,但出水NH3-N浓度波动较小,未受到明显冲击。出水NO3--N浓度和TN在高负荷运行阶段初期有所上升,尤其是运行的第27天,出水TN超过了30 mg/L,原因是由于进水TN突然升高系统投加碳源量未能跟上,造成出水TN上升,调整碳源投加量后系统很快恢复平稳运行。由此可见,低溶解氧多功能生化系统的抗冲击能力较强,能够适应废水水质的突然变化。

图5 高负荷运行阶段的NO3--N去除效果

图6 高负荷运行阶段的TN去除效果

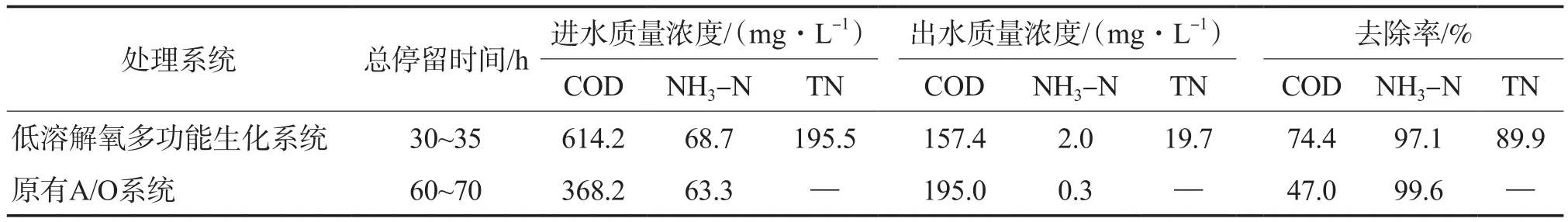

2.4 低溶解氧多功能生化系统与A/O系统的比较

第37~41天时,系统平稳运行,低溶解氧多功能生化系统与企业原有A/O系统处理效果的比较见表1。由表1可知,低溶解氧多功能生化系统平均进水COD为614.2 mg/L,出水为157.4 mg/L,去除率约为74.36%。虽然低溶解氧多功能生化系统进水COD比企业原有A/O系统高出很多,且停留时间比A/O系统短,但出水COD比A/O系统更低,可见低溶解氧多功能生化系统在有效去除TN的同时,对COD的降解能力并未受影响,且去除率要高于A/O系统。同时,NH3-N去除效率低于原A/O工艺,可能是由于低氧环境导致硝化细菌活性降低,但仍可满足工艺要求。

表1 低溶解氧多功能生化系统与企业原有A/O系统处理效果的比较

3 结论

a)采用低溶解氧多功能生化系统对己内酰胺生产废水进行处理,通过控制较低溶解氧浓度,实现同步脱氮和去除有机污染物。平均TN去除率为89.9%,出水TN低于30 mg/L,满足设计要求;平均COD去除率达74.4%,远高于传统A/O工艺。

b)低溶解氧多功能生化系统可有效提高污水处理负荷,缩短停留时间。

c)低溶解氧多功能生化系统具有很高的抗冲击能力。运行期间NH3-N进水浓度突然增高时,系统NH3-N和NO3--N的出水浓度波动较小,硝化系统运行稳定。

d)低溶解氧多功能生化系统可大幅降低电耗,减少碳源投加量,节省运行成本。溶解氧控制系统可根据不同水质调整溶解氧控制范围,并可将溶解氧稳定控制在工艺要求的范围内。