高负荷发动机轴承合金材料试验与研究

2022-07-21李丰

李丰

(桂林航天工业学院,桂林 541004)

1 前言

发动机朝着高速、重载、增压强化的方向发展,其动力性提高了67%以上[1],发动机的主轴、连杆将承受更高的载荷,与主轴、连杆配套的轴瓦需要具备更高的承载能力。在轴瓦材料的生产工艺中,通过轧制将低碳钢板和轴承合金冷轧钢结成“钢+轴承合金”的双金属轴瓦材料;通过电镀、等离子喷涂形式在双金属基础上加上涂层,形成“钢+轴承合金+涂层”三金属轴瓦材料。轴瓦材料本身的性能、轴瓦的结构设计、轴瓦的加工精度、装配质量、润滑油质量都是影响发动机滑动轴承运行质量和寿命的主要因素,其中最核心、最本质的因素来自于轴瓦材料的功能层合金性能。

目前,国内轴瓦生产企业与轴瓦材料生产企业在技术开发“一体化”方面的合作不够紧密,在轴瓦材料方面的技术开发合作比较少,没有建立有效的技术信息互通、资源共享的合作机制,导致我国在轴瓦材料方面的研发能力较弱。国内轴瓦材料的功能层合金基本参照欧美的牌号,轴瓦的技术开发主要集中在生产工艺优化、结构设计、加工精度提升方面。轴瓦功能层铝基合金材料主要有Al-Sn合金、Al-Pb 合金、Al-Si 合金、Al-Zn 合金、Al-Bi 合金。我国引入技术最早、使用最广泛、生产工艺最稳定、应用最成熟的是高锡系列的AlSn20Cu。Al⁃Sn20Cu(相当于SAE783),这种轴承合金Sn 质量分数为18%~22%、Cu 质量分数为0.7%~1.3%,含微量的Fe、Si、Mn 等元素,成材后的合金硬度在23~35 HB,疲劳强度在90~95 MPa 之间。AlSn20Cu 轴承合金有着优越的耐磨性、顺应性、嵌入性以及很强的抗咬合能力,但其抗疲劳能力较弱。找到一种既具备高疲劳强度又不牺牲滑动轴承其它功能特性,同时又满足工业去铅化环保要求、具备产业化生产条件的合金材料,对于发动机行业的发展是十分有意义的。以此为出发点,研究开发一种新型高强度铝基滑动轴承合金,对该合金的成份构成进行研究,对其生产工艺展开试验,对其性能进行测试和验证。

2 高强度铝基滑动轴承材料设计

2.1 材料设计原则

a.围绕抗疲劳、耐高温、耐磨、抗咬合、嵌镶性、顺应性、耐腐蚀展开规划[2]。

b.发动机轴瓦工作时承受交变载荷,既要传送力又要承担很高的表面速度,要求轴瓦合金结构上必须有软质元素来提供运行特性,同时必须有硬质成份来保障其耐磨性和疲劳强度,通过多级结构优化合金整体性能[3]。

c.不能选取对环境造成污染的重金属,必须满足工业“去铅化”的要求。

d.铝基轴承合金材料中软质元素必须具备低熔点(相对于铝基)、流动性好、易熔焊、加工塑性好的性能特点。

e.软质元素的含量控制既要达到提高合金强度的要求,同时又不牺牲合金的摩擦学性能,即满足包晶的需要又不至于产生大量的富软质金属物质[4]。

f.合金中加入改性元素,一是改善力学性能,二是改善组织结构[5-7]。

g.简化铝基滑动轴承合金材料的结构,去掉纯铝过渡层,以提高轴瓦的加工精度。

h.材料的结构也是影响其性能的重要方面,取消轴承合金与背衬层中间的纯Al 过渡层,那么就需要将软质元素含量控制在一定的范围内,避免在热处理过程中因软质元素熔融而导致轴承合金层与钢背层结合强度降低。

i.将新材料试验研究与生产相融合。

试验研究的条件依托于合作企业的生产设备、设施,在既有研究条件下开展工艺设计试验是本研究取得成功的关键因素,同时,试验研究成果产业化是本项目的初衷。

2.2 材料成份

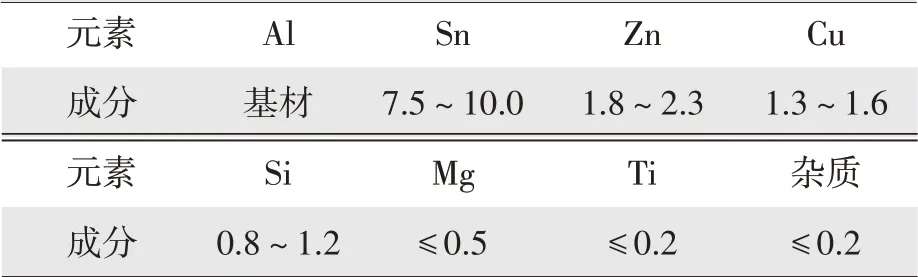

根据高负荷发动机轴瓦工况要求,将本研究的高强度铝基滑动轴承合金名义构成定义为Al⁃Sn8Zn2Si1.5Cu1,成份质量控制范围见表1。

表1 AlSn8Zn2Cu1.5Si合金化学成份控制标准(质量分数)%

2.3 原材料规格

a.合金原材料牌号:Al99.5、ZA-35、Sn99.9、Cu-1、ZL108;

b.钢背层原材料牌号:SPHC。

3 AlSn8Zn2Si1.5Cu1材料制备工艺研究

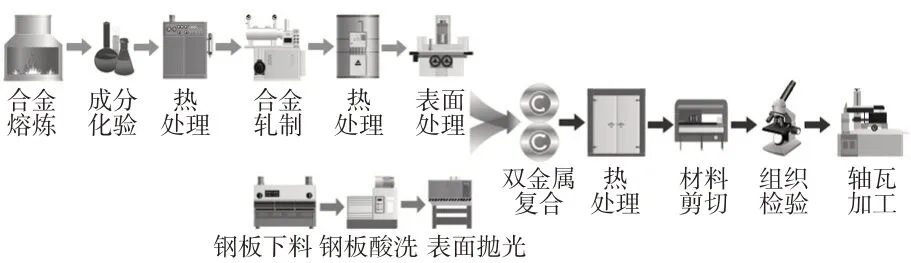

AlSn8Zn2Si1.5Cu1 材料制备工艺流程主要包含合金配置、合金熔炼、合金热处理、合金表面处理、双金属复合、复合材料热处理环节,详细工艺步骤见图1。

图1 AlSn8Zn2Cu1.5Si材料制备工艺流程

3.1 材料制备中使用到的主要设备

工频化铝电炉、双面洗面机、75 kW 箱式热处理炉、Φ300×700 轧机、120 kW 箱式热处理炉、对滚剪床、龙门剪床、砂带抛光机、Φ500×500 轧机、Φ360×400 轧机。

3.2 材料制备主要工艺研究

3.2.1 熔炼

各种原材料进炉前必须保持干净、干燥,先入铝融化,熔体温度700 ℃以后再加入其它合金。小含量元素以中间合金的形式加入。熔炼过程中需要通氮气搅拌,除渣。730 ℃熔炼过程中加入脱水ZnCl2精炼不少10 min。合金熔体需经成分化验合格后方可浇注,合金浇注模需事先预热。

注:合金熔炼过程中特别要注意所添加原材料及模腔不能含水,否则高温熔体容易发生爆炸,危及人身安全。

3.2.2 合金轧制

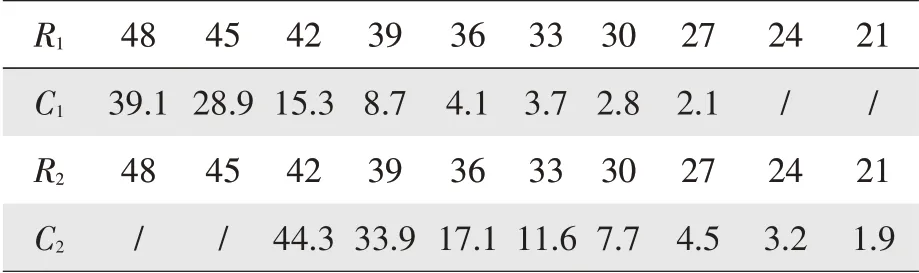

采用Φ300×700 轧机,转速为16~18 r/min,合金开裂率(C)与压下量(R)之间的关系见表2。

表2 AlSn8Zn2Cu1.5Si合金轧制工艺试验数据 %

从表2 数据得出如下结论:

a.首次压下量达到42%,合金板开裂率超过15%,压下量为36%时,合金开裂率小于5%,之后开裂率下降幅度较小。首次压下量工艺参数设定为36%。

b.二次压下量30%时,合金板板开裂率超过7%,二次压下量为27%时,合金开裂率小于5%。二次轧制压下量工艺参数设定为28%。

c.当轧合金板总变形量达到52%或经过2 次轧制后,必须进行去应力退火[8]。

3.2.3 合金热处理

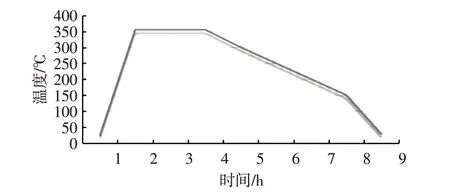

去应力退火以合金表面不出现肉眼可见锡珠为基准,过高的温度或过长的保温时间均可致使合金表面冒锡珠。经验证,新合金退火温度355 ℃、保温时间2 h 为宜,AlSn8Zn2Cu1.5Si 合金热处理工艺见图2。

图2 AlSn8Zn2Cu1.5Si合金热处理工艺

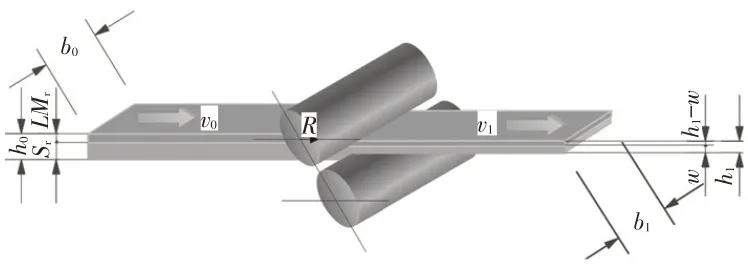

3.2.4 双金属轧制

本研究中的轧制(也称冷压焊接)指的是,采用轧机通过一定的压力将AlSn8Zn2Cu1.5Si 试验合金与SPHC 2 种金属轧结在一起,从而形成一种新型的轴瓦复合材料[9-10]。轧制是轴瓦材料制备中最重要的工艺,其基本原理如图3 所示。

图3 轧制原理示意

被轧制材料在2 个轧辊间运动,2 个轧辊的运动方向相反,材料在这种运动中减薄、变长。

在新材料轧制试验中,当压下量Δh小于36%时,双金属容易出现开壳、分层现象;当压下量Δh大于45%时,合金表面容易出现波纹、烂边,复合板镰刀弯曲严重的情况,经试验确定表3 所示的冷压焊接工艺参数及工序质量标准。

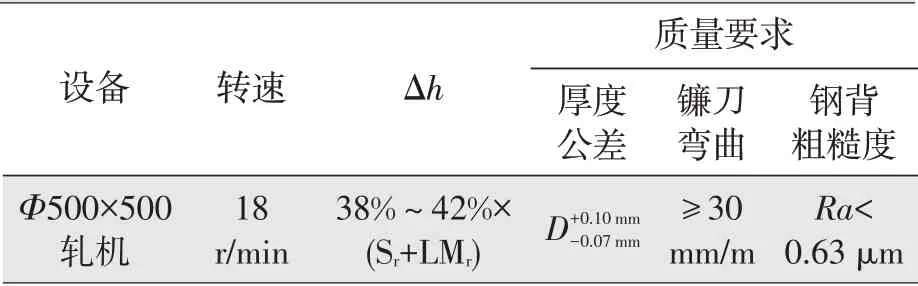

表3 新材料轧制工艺参数

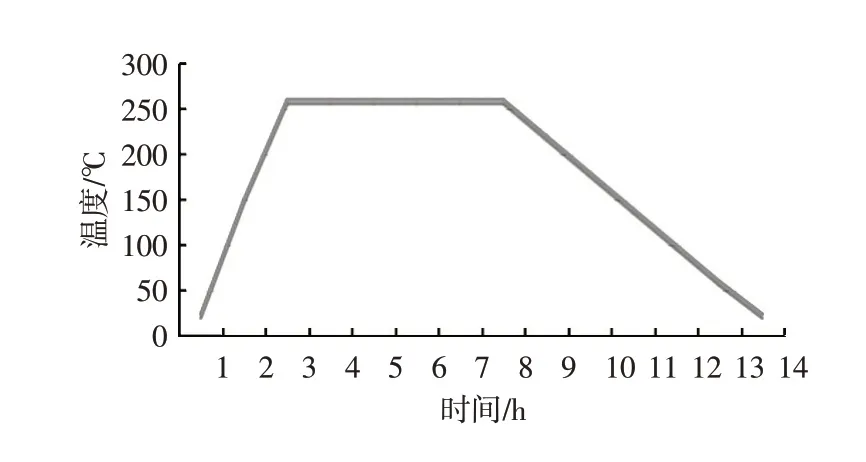

3.2.5 轴承材料热处理

合金与钢板轧结后,双金属钢带需要进行去应力及组织均匀化退火处理,退火温度260 ℃,保温时间6 h,且必须随炉冷却[11],成品热处理工艺如图4 所示。

图4 轴承材料热处理工艺

4 AlSn8Zn2Si1.5Cu1合金轴承材料性能

4.1 高温性能测试

为验证AlSn8Zn2Cu1.5Si 轴承合金材料的耐高温性能,将它与高锡AlSn20Cu 合金、中锡Al⁃Sn8Si3Pb2Cu、低锡合金AlSn6CuNi 分别制作成规格的2.5+0.10-0.07×36×180 材料,测试温度范围为常温~锡熔点(231.93 ℃)之间,设定7 组测温点,同炉保温,每个测温点恒温15 min 后进行测量,测量结果比较如图5 所示。

图5 合金层硬度与温度的变化关系

由图5 可知:AlSn8Zn2Cu1.5Si 合金有着优于其它3 种合金的性能;90~210 ℃区间,随温度的升高硬度下降比较平缓,说明其具备良好的高温性能。

4.2 合金的组织分布

将热处理后的AlSn8Zn2Cu1.5Si 合金轴承材料样品切片,研磨后其组织表面结构见图6。

图6 样品抛光后的表面结构

从AlSn8Zn2Cu1.5Si 合金层相图来看,铝基体上弥散分布着MgZn2、CuAl2、Al2Mg3Zn3、铝锌固溶体[12]、共晶硅硬质相,且分布较为均匀,这种组织结构为材料的强度及其摩擦性能提供了良好的保障[13]。

4.3 抗疲劳试验

4.3.1 试验设计

a.试验原理。

根据高速高载下轴瓦的运行环境,设计开发高强度轴瓦疲劳测试平台,将AlSn8Zn2Cu1.5Si 合金轴承材料制作成与疲劳测试机相匹配的半圆轴瓦。

轴瓦疲劳试验机装置[13]见图7。

图7 疲劳试验装置

b.试验条件。

试验环境越接近真实工况,试验结果越有价值,为达到真实模拟高速高载下轴瓦的运行环境,对AlSn8Zn2Cu1.5Si 合金试验瓦测试环境作如表4的设计。

表4 试验条件

4.3.2 疲劳试验

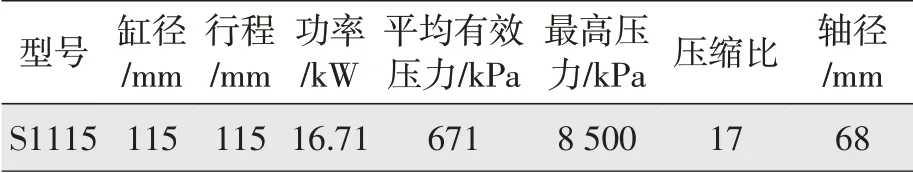

为保证AlSn8Zn2Cu1.5Si 合金试验瓦测试达到设计的强度要求,将测试轴瓦宽度在标准瓦基础上减小12.5 mm,使单位载荷量增加60%,试验条件下的最大负荷达到95 MPa 以上,最大摩擦功耗增加105%[15],试验发动机参数见表5。

表5 试验发动机参数

试验总体规划如下。

a.径向间隙≦0.05 mm,油膜厚度减少28%[16];

b.试验总时长设定为120 h;

c.油温115~130 ℃;

d.水温100 ℃;

e.试验单周期工况设计见表6。

表6 试验工况设计

4.3.3 疲劳试验结果

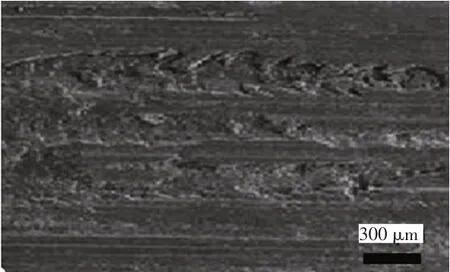

依据试验规划,按设计完成全部试验内容。试验结束后,拆瓦结果见图8。

图8 合金摩擦面SEM图

图8 中,轴承合金未出现断裂、合金层与钢背层未出现剥落的现象,合金表面组织出现了小部分蚀坑、轻微脱皮,轴瓦合金表面的整体性保持较好,经过120 h高强度测试后的轴瓦功能未失效。

5 结束语

AlSn8Zn2Cu1.5Si 是一种高强度铝基滑动轴承合金,它不仅满足滑动轴承的摩擦学性能同时还具备良好的高温性能、抗疲劳性能,适用于制作高速、高载发动机轴瓦。本研究和试验得到如下结论。

a.一种新型的高强度铝基滑动轴承合金,其成份名义构成为AlSn8Zn2Cu1.5Si。

b.确定了AlSn8Zn2Cu1.5Si 轴承材料主要生产工艺。合金熔炼工艺,形成铝熔体700 ℃后,再投入中间合金,730 ℃精炼不少于10 min;合金轧制首次压下量36%、二次压下量为28%;合金总变形量超过52%时,即需经355 ℃保温2 h 去应力退火处理;双金属冷压焊接时,△h 应控制在总厚度的38%~42%之间;复合材料成型后,需要进行260 ℃保温6 h 热处理。

c.因加入了Zn、Cu、Si 和Mg,极大地改善了合金的性能,MgZn2、CuAl2、Al2Mg3Zn3、共晶硅、铝锌固溶体硬质相显著提高材料的强度及耐磨性。弥散分布的共晶硅,使得该合金在与球铁曲轴配对时的抗咬合能力较高锡合金更为突出。

d.AlSn8Zn2Cu1.5Si 合金与SPHC 之间不需要纯铝过渡层,可直接进行冷压焊接。

e.AlSn8Zn2Cu1.5Si 合金硬度比高锡合金平均高27.3%,且高温下的性能更加稳定。

f.合金表面无需电镀,轴瓦尺寸控制更加精准,适合于小间隙运转,油膜减薄且均匀,轴瓦运行环境更加优良,轴瓦的使用寿命更长。

g.高强度试验结果表明,AlSn8Zn2Cu1.5Si 合金与SPHC 粘接强度很高,疲劳强度比高锡合金高60%,可用于制作高速高载发动机的连杆瓦及主轴瓦。