白车身焊装车间高速升降辊床的研究与分析

2022-07-21范磊

范磊

(上海德珂斯机械自动化技术有限公司,上海 201802)

1 前言

随着国内轿车生产纲领的不断提升,生产节拍加快以及多种车型混线生产的增加,高速辊床系统在焊装线输送中的应用将会越来越广泛[1]。辊床滑橇承载能力强,定位精度高,是白车身总成生产线最常用的输送方式。自2009 年以来,我国成为汽车生产制造第一大国,汽车产量远远高于其他国家,中国也成为全球汽车制造企业开展提升汽车制造技术和研制高性能生产设备的主要地区[2]。

白车身焊装行业内,高速辊床的水平驱动原理统一是滚动摩擦原理,通过电机带动用同步带串联的输送滚轮,滚轮提供的滚动摩檫力来驱动滑橇向前运动[3-4]。

然而,高速辊床升降机构样式多样,且呈现百花齐放的局面。升降机构作为一种起重机构,种类繁多,在各行各业都被广泛应用。根据升降机构属性的不同,可分为刚性升降机构、柔性升降机构、刚柔混合升降机构[5]。刚性升降机构主要有柱塞升降机构、丝杠升降机构、齿轮齿条升降机构、剪叉升降机构、圆柱凸轮升降机构。柔性升降机构主要有钢丝绳升降机构、链条升降机构、同步带升降机构。

在国家政策和市场需求双重驱动的大环境下,大量的专家学者对于汽车焊装生产线高速传输系统作了大量的研究工作。2013 年李体振[6]提出了一套高速升降辊床优化设计的方法,根据辊床的运动学简图及运动模型,对辊床进行运动学理论分析,再利用MATLAB 软件进行编程和仿真,通过软件得出升降机构的位移、角速度、角加速度的关系曲线,同时利用ADAMS 软件建立辊床机构的虚拟样机模型,进行仿真和整机优化,得出AD⁃AMS 仿真结果与MATLAB 仿真结果吻合度好的结论。对于关键部件,结合ADAMS 运动学运动曲线,利用ANSYS 进行有限元分析,包括模态分析,谐响应分析,利用ANSYS 进行了疲劳分析。2017年彭龙[2]通过解析法对辊床的升降机构进行运动学求解,并运用ADAMS 对机构完成动力学方程,根据分析结果中曲柄受力矩的变化情况以及传动机构负载等效转动惯量的大小,完成伺服电机和减速箱的选型。2018 年张超[7]沿用李体振的方法,根据实际生产需要,结合仿真优化结果,最后根据扭矩—转速曲线,完成辊床电机选型。2018 年甄帅[8]和2019 年杨朝隆[9]指出高速输送升降辊床在运行过程中,连杆承受系统动载荷,由于压力角和传动角在不断变化,摇臂的线速度呈非线性变化,实际服役使用过程中,曲柄连杆摇臂系统在滚床上升和下降过程中承受较大的动载荷。杨朝隆等[10]通过以曲柄力矩最小为优化目标,优化了多拉杆升降辊床的机构,减小了辊床能耗,延长了轴承和连杆寿命。2019 年,甄帅[10]对基于曲柄连杆摇臂结构的Siemens 高速输送升降辊床连杆摇臂结构进行动力学分析,在此基础上对摇臂结构进行拓扑优化,改善了机构应力应变并提升了寿命。

白车身焊装行业内对于高速升降辊床的综述性论文较少,本文对于目前行业内主流的4 种不同升降机构形式的高速升降辊床进行分析和对比研究。

2 白车身焊装行业内升降高速辊床介绍

升降机构是高速辊床的核心技术之一,经过10 多年的积累和沉淀,目前行业内的主流高速升降辊床有如下4 种不同升降机构形式的升降辊床。

2.1 多连杆摇臂式

多连杆摇臂式升降辊床升降运动如图1 所示,电机驱动曲柄转动,通过连杆传动,带动摇臂转动,通过竖直导向机构,将摇臂圆周运动转化为竖直升降。这种形式被国内设备厂家广泛使用和优化。该形式被上汽大众[10]、一汽吉林[11]、华晨宝马、北汽银翔、车和家、北汽新能源[15]等厂商应用。优化后成本进一步减少,性能进一步优化。

图1 多连杆摇臂式升降辊床

2016 年,郭玉芹[12]指出多连杆摇臂式在一汽吉林汽车V60 车型主焊线上应用,升降到位精度±0.5 mm,水平到位精度±0.3 mm。2018 年,张超[8]提及电机选型方法采用ADAMS 软件获取峰值扭矩与转速的规则。在摆杆优化初期,结论是上升功率大于下降功率。平面连杆机构的高速辊床在升降过程中,电机输出功率随机构等效转动惯量变化而呈现周期变化[12-13]。2019 年,奚丹[14]提出多连杆摇臂式辊床用于焊装底板线、主线、补焊线。2019 年,甄帅[9]指出在2010 年~2014 年期间,SVW中国的各个基地中Siemens 的升降辊床在生产100万辆车后,摇臂断裂,后优化分析,将最大应力由91 MPa 优化至81 MPa。2019 年,杨朝隆[10]以上汽大众所用拉杆式高速升降辊床为例,建立辊床多连杆系统运动学模型,并利用参数化设计的方法对辊床连杆结构进行优化设计。同时在摆杆处增加气-液式平衡缸对质量进行补偿,提升过程中,气-液平衡缸能够有效对辊床本体质量进行平衡补偿,升降伺服电机只需克服白车身的质量,从而降低提升系统的电机功率需求。据扭矩峰值及现场实际转速要求,对伺服电机重新选型。针对优化后的辊床,上汽大众在某白车身车间现场以1000 次/天的升降频次进行能量损耗监测,结果表明,辊床能量损耗由23.5 kW·h 降至4.5 kW·h,工位能源损耗大幅下降。对摆杆支撑轴承处的扭矩进行检测,结果显示扭矩曲线更加平滑,延长了轴承使用寿命。同时对易损的连杆连接进行疲劳分析,优化后的连杆结构强度得到了明显提升。配重的主要作用是降低驱动负荷,达到节能效果。而且配重对系统起到一定的平衡作用。配重量的选择基于多数运行时段最低驱动负荷,即按负载与空载运行电机负荷接近原则选择,通常按50%负载运行选择配重[15-16]。2021 年,张晓龙[17]指出,国外设备厂商仍占领高端设备市场,设备产品更先进,更经济节能。国外设备厂商已实现传统升降机构+气压或者液压耦合/结合的新型方式。

2.2 摆臂举升式

周三山[18]指出东风汽车有限公司商用车公司于2013 年应用摆臂举升式于载货汽车驾驶室混流焊接输送线。2014 年,董豪[19]在汽车白车身焊接过程中,为了能够配合焊接机器人高效地工作,设计应摆臂举升式高速高精度辊床,实践证明功能稳定。2019 年,张晓龙[18]指出摇臂举升式升降辊床台面由4 组凸轮机构支撑并保持水平。电机可以通过2 根同步带带动4 组凸轮机构同步摆动,辊床台面也就随之升降,如图2 所示。装置配置多组导向机构,用于防止辊床升降时出现水平位移。

图2 摇臂举升式升降辊床

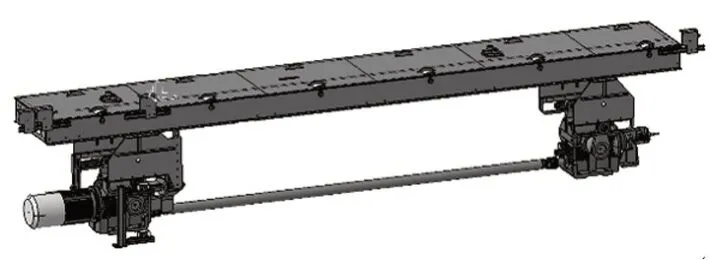

摇臂举升式升降辊床在集成商天津福臻的多个项目上有应用。2020 年,张晓龙[20]指出使用升降辊床及夹具定位装置时,随行夹具定位精度可达0.02 mm,满足零件拼接、螺柱焊、激光焊工艺对夹具位置精度的要求。摆臂举升式升降辊床也有采用链条传动,与链条传动相比,采用同步带传动方式,具有缓冲、减振能力,传动比恒定,维护保养方便,不需要润滑,安全环保[21]。除了柔性件传动外,摆臂举升式升降辊床也有采用万向轴刚性传动,如图3 所示,也有去除万向轴连接而采用双侧电机驱动的形式。

图3 摇臂举升式升降辊床2

2.3 齿轮齿条式

齿轮齿条是应用最广泛的传动方式之一,因此齿轮齿条形式升降辊床(图4)具备柔性程度高、传动平稳、成本低、可满足高节拍应用的优点,在汽车主机厂焊装生产线广泛应用。

图4 齿轮齿条式升降辊床

2.4 圆柱凸轮式

圆柱凸轮轴+凸轮从动件形式的升降辊床中的圆柱凸轮机构由于凸轮轴与凸轮从动件之间为高副机构(点或线接触),易于磨损,且凸轮的轮廓曲线加工困难,10 年前,国内此类产品主要依赖进口,近些年,随着国内机加工工艺、热处理工艺的进步,解决了圆柱凸轮的难加工、易磨损问题,此类产品在国内开始生产。圆柱凸轮轴+凸轮从动件形式升降辊床如图5 所示,由于结构紧凑简单、柔性程度高、传动平稳、维护成本底优点,被汽车主机厂焊装生产线,如上汽大众、一汽大众、红旗、吉利、沃尔沃等广泛采用。

图5 圆柱凸轮式升降辊床

3 主流的升降高速辊床对比

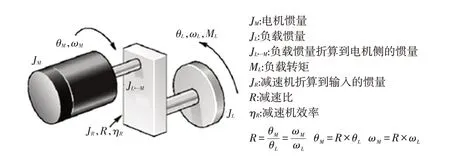

本文主要从驱动扭矩计算的角度对比上文提及的4 种高速升降辊床。驱动电机的选型要满足2 个条件,一是静态扭矩<电机额定扭矩;二是静态扭矩+动态扭矩小于电机最大输出扭矩。

3.1 圆柱凸轮式辊床升降机构驱动扭矩案例计算

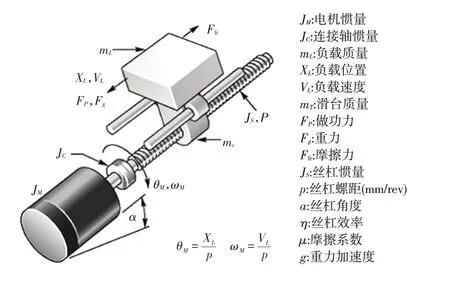

静态扭矩T2计算见公式(1)。

式中,p为导程,取值为0.127 m/rad;g为重力加速度,取值为9.81 m/s2,mL为负载质量,取值为1500 kg,其中忽略了滑台的质量mT(图5);i1为减速箱速比,取值为6.78;i2为伞齿轮速比,取值为3。

经计算,静态扭矩T2为14.6 N·m。

凸轮轴上的转动惯量JL计算见公式(2)。

式中,p取值为0.127 m/rad。

经计算,到凸轮轴上的转动惯量JL为0.61 kg·m2。

电机轴上的转动惯量计算见公式(3)。

式中,i为总减速比,取值为20.34。

经计算,电机轴上的转动惯量JL→M为15×10-4kg·m2。

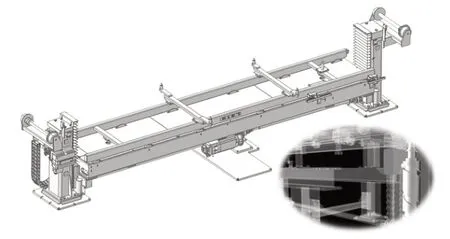

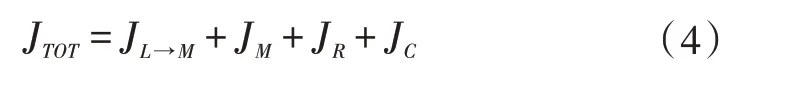

所选SEW 减速电机型号为F67 CMPZ80L,i1=6.78 减速电机,总惯量JTOT的计算见公式(4)。

式中,JM为电机转动惯量,取值为36.5×10-4kg·m2;JR为减速箱的转动惯量,取值为6.3×10-4kg·m2;JC为联轴器的转动惯量,取值为1.9×10-4kg·m2。

经计算,总惯量JTOT=59.7×10-4kg·m2。

动态扭矩T1计算见公式(5)。

式中,ε为角加速度,取值为1064 rad/s2,其中忽略了圆柱凸轮的惯量JS(图6)。

图6 滚珠丝杠结构惯量计算与扭矩计算

经计算,动态扭矩T1为6.35 N·m。

角速度w计算见公式(6)。

式中,n为转速,取值为3500 r/min。

经计算,角速度w=366 rad/s。

角加速度ε计算见公式(7)。式中,t为加/减速度时间,取值为0.35 s。

经计算,角加速度ε为1064 rad/s2。

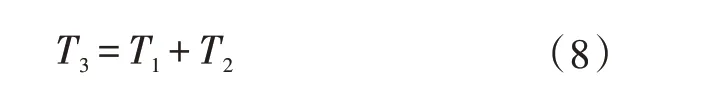

总扭矩需求计算见公式(8)。

经计算,T3=20.9 N·m。

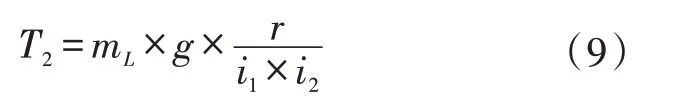

3.2 摆臂举升式辊床升降机构驱动扭矩案例计算

角速度w计算同公式(6),经计算,w=157 rad/s,其中n=1500 r/min。角加速度ε计算同公式(7),经计算,ε=314 rad/s2,其中t=0.5 s。

静态扭矩T2计算见公式(9)。

式中,mL=1500 kg;g=9.81 m/s2;r=0.3 m;i1=47.93;i2=2.64。

经计算,静态扭矩T2=35 N·m。

转动惯量JL计算见公式(10)。

式中,r为旋转半径。

由 公 式(10)和 公 式(3)经 计 算,JL→M=84×10-4kg·m2。

由式(5)得,JTOT=499×10-4kg·m2,所选SEW 减速电机型号为K97DRN132M4,i1=47.93 减速电机,其中电机转动惯量JM=0.038 kg·m2,减速箱的转动惯量JR=0.0035 kg·m2,其中忽略联轴器的转动惯量JC,小皮带轮的转动惯量JPM→M,大皮带轮的转动惯量JPL→M以及皮带的转动惯量JB→M,如图7 所示。

图7 齿形带结构惯量计算与扭矩计算

由公式(5)经计算,动态功率T1=15.6 N·m。

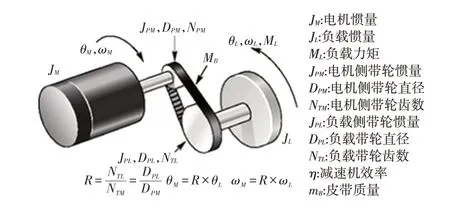

3.3 多连杆摇臂式辊床升降机构驱动扭矩案例计算

由公式(6)经计算得w=314 rad/s, 其中n=3000 r/min。

由公式(7)经计算得ε=314 rad/s2,其中t=1 s。

由公式(9)经计算得静态扭矩T2=34.5 N·m,其中mL=1500 kg,g=9.81 m/s2,r=0.6 m,i1=115.85,i2=2。

由 公 式(10)和 公 式(3)经 计 算 得JL→M=100.5×10-4kg·m2。

由公式(4)经计算得,JTOT=178.5×10-4kg·m2,所选SEW 减速电机型号为KT87DRL100L4,i1=115.85 减速电机,其中电机转动惯量JM=0.0074 kg·m2,减速箱的转动惯量JR=0.0004 kg·m2,其中忽略联轴器的转动惯量JC,平面连杆机构的旋转件的转动惯量,如图8所示。

图8 带减速机结构惯量计算与扭矩计算

由公式(5)经计算得,转矩T1=5.6 N·m。

3.4 齿轮齿条式辊床升降机构驱动扭矩案例计算

由公式(6)经计算得w=314 rad/s,其中n=3000 r/mim。

由公式(7)经计算得ε=897 rad/s2,其中t=0.35 s。

由公式(9)经计算得,静态扭矩T2=15.2 N·m,其中mL=1500 kg,g=9.81 m/s2,r=0.03 m,i1=28.88,无i2,此处可视i2=1。

由 公 式(10)和公式(3)经 计 算 得JL→M=16.5×10-4kg·m2。

由公式(4)经计算得,JTOT=35.9×10-4kg·m2。所选SEW 减速电机型号为2 个FAF47CMPZ80S,i1=28.88 减速电机,其中电机转动惯量JM=0.0009 kg·m2,减速箱的转动惯量JR=0.00007 kg·m2,其中忽略联轴器的转动惯量JC,齿轮的转动惯量JG,如图9 所示。

图9 齿轮齿条传动结构惯量计算

由公式(4)经计算得,转矩T1=3.2 N·m。

3.5 4种高速升降辊床优劣对比

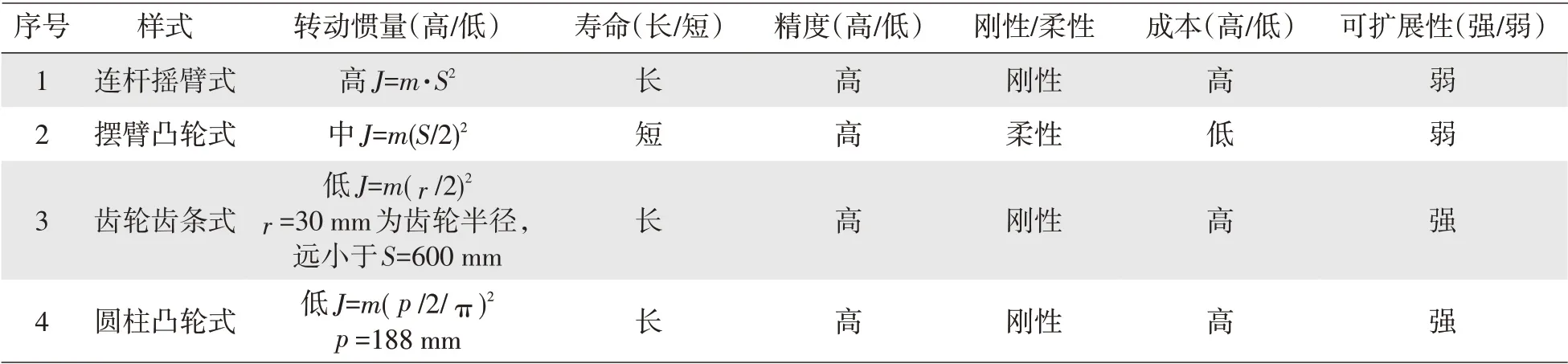

4 种高速升降辊床需求驱动扭矩对比和4 种高速升降辊床优劣对比分别如表1、表2 所示。

由表1 可知,对比案例1~4,相同负载1500 kg,不同辊床形式情况下,形式3 和形式4 的负载转动惯量低于形式1 和形式2 百倍之多(计算公式见表2),由此可见形式3 和形式4 所需驱动更小,更经济节能。

表1 4种高速升降辊床需求驱动扭矩对比

表2 4种高速升降辊床优劣对比

对于辊床形式1,行业内有很多专家、学者对此展开了研究,才有了今天相对标准的设计、稳定且可靠的产品,但是从机构形式的角度看,此形式设计难度大、要达到标准化、模块化设计难度大,工作量大。

形式2 具有制造成本低的优势,行业内有很多专家、学者对此展开了研究;机构属性为柔性,一方面柔性件具有缓冲或减振功能,另一方面,柔性件需周期性维护。

形式3 和形式4 的可扩展性强;案例5 展示了低负载情况下,高节拍的应用;案例6 展示了高升降行程—1.8 m 的应用,这是形式1 和形式2 不适用的应用。

4 结论

多连杆摇臂式高速升降辊床和摇臂举升式高速升降辊床受到行业内众多专家、学者的研究和关注,多连杆摇臂式高速升降辊床在摆杆处配备气液平衡缸后,工位能耗急剧减速;摇臂举升式高速升降辊床制造成本低、柔性好,受到客户的推崇;齿轮齿条式高速升降辊床和圆柱凸轮式高速升降辊床具备负载转动惯量低,可扩展性强的突出优势。目前,白车身焊装输送线正在经历一场由视觉技术的突破而带来的一场技术变革,整线应用升降辊床可能会逐渐推出历史舞台,但是升降技术,作为高速升降辊床的核心技术之一,是工程师热点研究课题。