基于机器视觉的汽车漆面缺陷检测技术

2022-07-21赵健付琴

赵健 付琴

(1.上海蔚来汽车有限公司,上海 201805;2.赫比国际有限公司,上海 201313)

1 前言

随着汽车消费市场不断升级,漆面外观及质量受到越来越多的关注。工艺水平及生产环境不确定性因素会造成涂层表面产生不同程度的缺陷。目前涂装漆膜缺陷主要依靠人工检测,劳动成本高,主观影响大,制约了涂装的生产效率。此外,仅靠人工不能达到完全准确的质量判断,增加了返工成本,限制了企业扩大产能,甚至还可能会造成用户抱怨,对企业声誉造成影响。

近年来,随着工业信息化和智能化的发展,涂装漆面缺陷检测对自动化、智能化生产模式的需求日益增长。机器视觉作为1 种新兴技术,具有高效、稳定和自动化程度高的特点,为漆面缺陷检测系统的研发奠定了理论基础。基于机器视觉的检测方法可以较好地解决传统人工检测遇到的时间长、工作量大、效率低的问题。本文对汽车漆面缺陷检测技术进行了深入研究,旨在为有意向应用该项技术的企业提供指导和帮助。

2 漆面缺陷检测技术

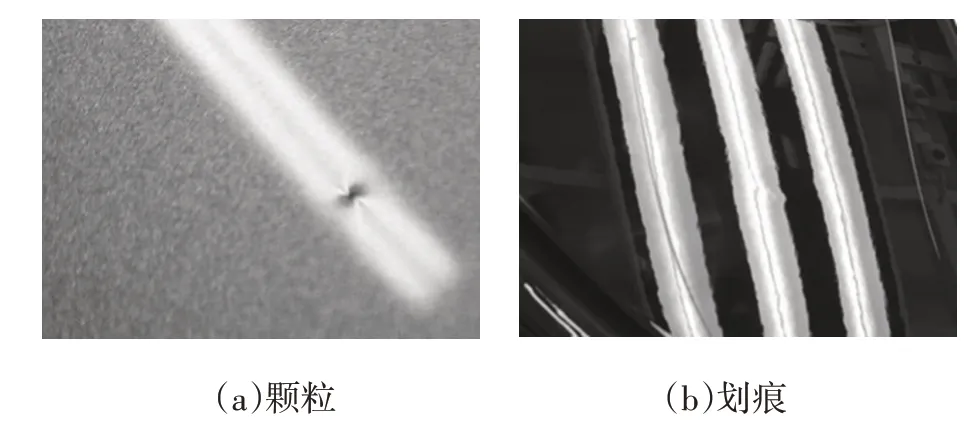

汽车漆面缺陷主要有颗粒、流挂、划痕,如图1所示。漆面缺陷检测系统是利用机器模拟人眼的视觉功能,辅助完成漆面缺陷的检测和判断工作。漆面缺陷检测系统通常由前端采集传输和后端处理显示2 部分组成。前端采集传输主要是通过工业相机完成整车漆面图像的采集和传输,后端处理显示主要是针对漆面缺陷图像进行数据处理、分析、分类和终端显示。

图1 漆面缺陷

系统硬件主要包括光源、工业相机、视觉处理器以及机器人等,系统软件主要包括视觉分析系统和运动控制系统。系统对漆面缺陷检测的过程和结果全程保存在本地电脑数据库上,同时可以与车间管理系统对接,实现检测结果的分类查询、汇总分析功能[1]。

主流的漆面检测技术路线分为2 类,一类是隧道式缺陷检测系统,另一类是机器人式缺陷检测系统。隧道式和机器人式缺陷检测系统的共同点在于均为镜面反射成像原理,支持颗粒、流挂、划痕漆面缺陷的检测,但受制于光学成像的局限性,车身遮挡区域及外板边缘10 mm 无法检测。

2.1 隧道式缺陷检测系统

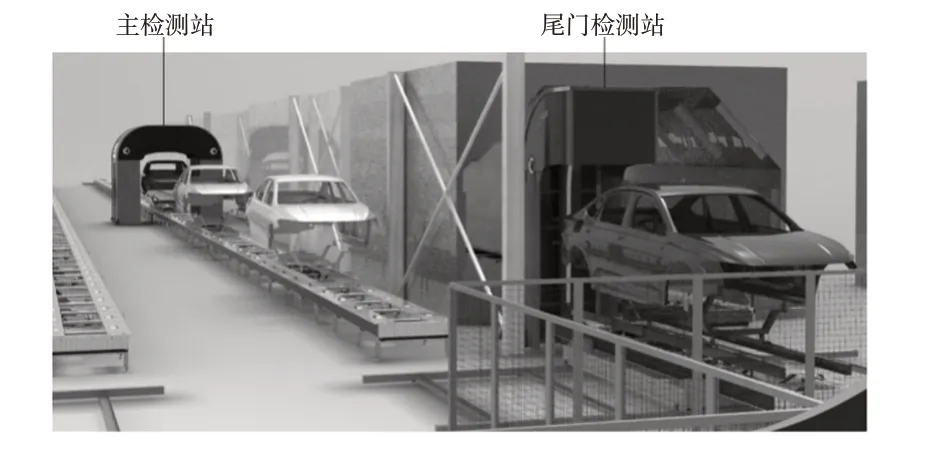

隧道式缺陷检测系统采用门拱框架来布置光源和相机,如图2 所示。该系统的检测硬件由主检测站、后盖检测站2 部分组成。主检测站安装在面漆存储线,用于检测前盖、车顶和两侧面;后盖检测站安装在烘房出口横移机处,用于检测后盖,如图3 所示。采用编码器+激光测距仪方案来支持车身毫米级的定位,采用条纹光反射漆面瑕疵,采用高效布局的高清相机进行高速拍摄,所获取的图片作为系统的输入,如图4 所示。通过后端视觉分析系统对图像数据进行清洗、识别后,生成漆面缺陷的坐标、大小、类别和在车身上的投射图,作为系统的输出。

图2 隧道式缺陷检测系统门拱框架

图3 隧道式缺陷检测系统组成

图4 在条纹光下漆面缺陷反射图片

隧道式缺陷检测系统可以实现最小0.3 mm 漆面缺陷的检测,缺陷检出率可以达到98%以上,单车检测时间30~60 s,最大可实现单线120 JPH(每小时过车数)的检测能力,单线投资600~800 万元。隧道式缺陷检测系统结构简单,可通过软件设置来实现多车型覆盖,投资维护成本较低,但受制于光源及相机的布置,仅支持2D 图像检测,对于凹凸、缩孔3D 缺陷识别效率不高。

2.2 机器人式缺陷检测系统

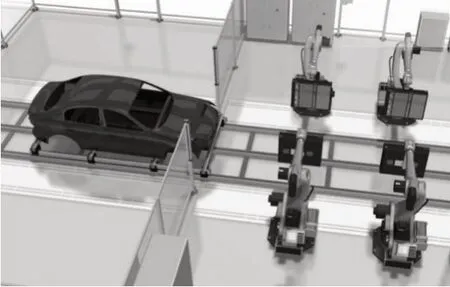

机器人式缺陷检测系统采用机器人来布置光源和相机。该系统的检测硬件由4 台搭载检测单元的机器人组成,安装在面漆烘房出口的在线检查工位,如图5 所示。检测单元将光源和相机集成在一个单元中,亮点是一块可显示不同光源模式的LED 显示屏,如图6 所示。车身的每一处位置会通过不同的光源模式(单色光、条纹光)在不同方向上进行多次检测,通过叠加采样实现2D 图像+3D 轮廓的图像识别方式,如图7 所示。

图5 机器人式缺陷检测系统组成

图6 检测单元

图7 不同光源不同方向漆面瑕疵反射

机器人式缺陷检测系统可以实现最小0.1 mm漆面缺陷的检测,缺陷检出率可以达到95%以上,单车检测时间60 s,最大可实现单线60 JPH 的检测能力,单线投资1500~2000 万元。机器人式缺陷检测系统识别精度高,受益于其多次检测+叠加采样的图像采集方式,对于凹凸、缩孔3D 缺陷识别效率较高。但整套系统结构较复杂,1 个检测站需要配置4 台机器人,针对多车型需要分别进行轨迹示教,投资维护成本较高。

3 漆面缺陷检测算法

检测算法识别漆面缺陷的过程分以下4 步:图像采集、预处理、特征提取和分类决策。

图像采集是指通过检测系统获取到的车身不同部位漆面的图像信息。

预处理主要是指图像处理中的灰度化处理、图像滤波、裁剪分割、形态学处理操作,去除非必要检测区域,加强图像的重要特征,使缺陷特征更容易被提取出来。

特征提取是指采用某种度量法则,进行缺陷特征的抽取和选择,简单的理解就是将图像上的漆面缺陷与正常漆面,利用某种方法将它们区分开。

分类决策是指构建某种识别规则,通过此识别规则可以将对应的特征进行归类和判定,主要应用于漆面缺陷的分类,以指导后续的打磨抛光操作[2]。

目前,常用的漆面缺陷检测算法主要分为2类:传统图像算法和深度学习算法。这2 种算法的主要区别在于特征提取和分类决策的差异。

3.1 传统图像算法

传统图像算法中特征提取主要依赖人工设计的提取器,需要有专业知识及复杂的参数调整过程,分类决策也需要人工构建规则引擎,每个方法和规则都是针对具体应用的,泛化能力及鲁棒性较差。具体到缺陷检测的应用场景,需要先对缺陷在包括但不限于颜色、灰度、形状、长度等的一个或多个维度上进行量化规定,再根据这些量化规定在图像上寻找符合条件的特征区域,并进行标记。传统图像处理有很多算法库,如Halcon、Vision Pro 和OpenCV 等,一般采用编程语言调用算法库的形式来实现。常用的经典检测算法有Roberts 算子,Sobel 算 子,Prewitt 算 子,LOG 算子和Canny 算子。

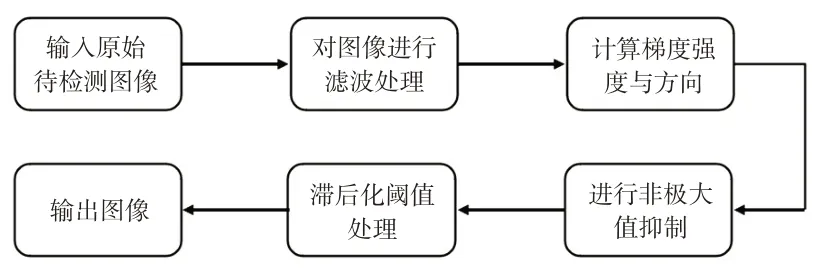

Canny 算子是1 种边缘检测算法,设定了信噪比准则、定位精度准则、单一边缘响应准则来提高边缘检测精度。为满足这3 条准则,CANNY J 在一阶微分算子的基础上,增加了2 项改进,即非极大值抑制和双阈值[3]。非极大值抑制能控制多边缘响应和边缘定位精度;双阈值能减少边缘的漏检率[4]。Canny 算子的检测流程如图8 所示。

图8 Canny边缘检测算法流程

3.2 深度学习算法

深度学习算法主要是数据驱动进行特征提取和分类决策,根据大量样本的学习能够得到深层的、数据集特定的特征表示,其对数据集的表达更高效和准确,所提取的抽象特征鲁棒性更强,泛化能力更好,但检测结果受样本集的影响较大。深度学习通过大量的缺陷照片数据样本训练而得到缺陷判别的模型参数,建立出一套缺陷判别模型,最终目标是让机器能够像人一样具有分析学习能力,能够识别缺陷[5]。深度学习算法基于TensorFlow和Keras 框架,常用的深度学习算法有ResNet、MobileNet、Mask R-CNN 和Faster R-CNN。

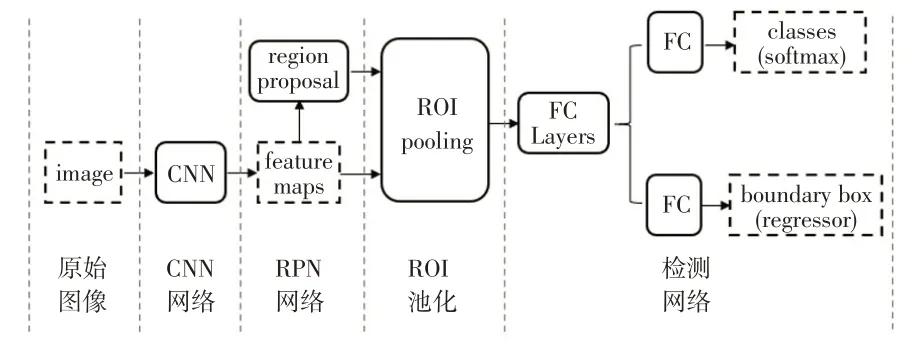

Faster R-CNN 是以RPN(注意力网络)和CNN(卷积神经网络)为算法框架,其中RPN用于生成可能存在目标的候选区域(Proposal),CNN用于对候选区域内的目标进行识别并分类,同时进行边界回归调整候选区域边框的大小和位置,使其更精准地标识缺陷目标。Faster R-CNN 相比前代的R-CNN 和Fast R-CNN 最大的改进是将卷积结果共享给RPN和Fast R-CNN网络,在提高准确率的同时提高了检测速度[6]。Faster R-CNN网络结构原理如图9所示。

图9 Faster R-CNN网络结构原理

总体来讲,传统图像算法是人工认知驱动的方法,深度学习算法是数据驱动的方法。深度学习算法一直在不断拓展其应用的场景,但传统图像方法因其成熟、稳定特征仍具有应用价值。目前,隧道式缺陷检测系统既可以使用传统2D 图像算法,也可以使用深度学习算法。机器人式缺陷检测系统则使用传统3D 图像识别算法。

4 应用案例

上海某主机厂应用了1 套隧道式漆面缺陷检测系统,该系统安装在1 条面漆存储线上,可同时满足2 条精修线车辆的漆面缺陷检测,设计产能40 JPH,可检测的最大车身尺寸为5000 mm×2000 mm×1800 mm,检测速度6 m/min。系统采用红色LED灯带作为光源,主检测站配备39个500万像素高清相机,尾门检测站配备9 个500 万像素高清相机,每分钟可采集近5万张的车身照片,通过光纤传输给图像处理计算机,采用传统2D图像算法进行缺陷识别。系统的整体运行状态如表1所示。

表1 系统的整体运行状态

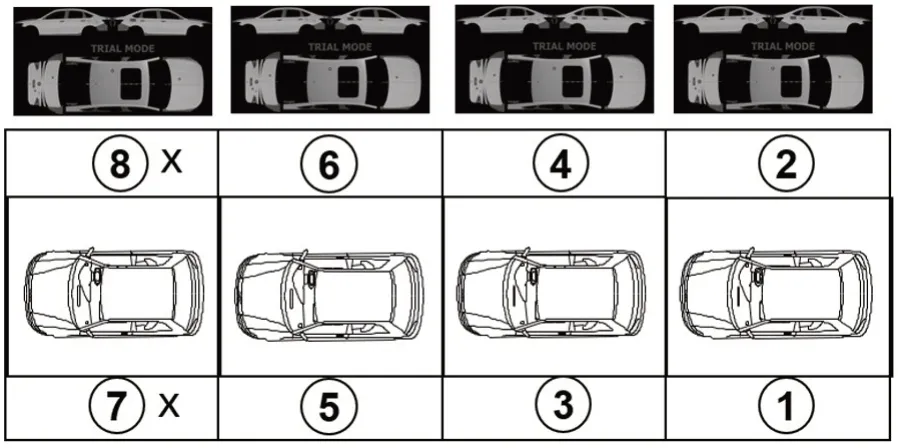

安装缺陷检测系统之前,每条精修线配备8 名员工,对漆面缺陷进行人工检查和打磨抛光。通过加装缺陷检测系统,每条精修线员工由8 人减少至6 人,这6 名员工重新分工,根据大屏幕显示的缺陷检测结果,只负责打磨、抛光操作,如图10 所示。1套检测系统可节省人工8人(2人/线×2线×2班)。

图10 精修线岗位分布

5 结束语

在“中国制造2025”战略目标的指导下,两化融合成为推动制造业转型升级的重要方式。基于机器视觉的漆面缺陷检测技术的应用,有助于提升涂装工艺质量水平和劳动生产率。后续会在本文研究的基础之上,继续探究自动打磨抛光技术,将缺陷检测和自动打磨抛光进行技术集成,解放生产力,实现涂装精修线的全线自动化。