超高性能混凝土气体渗透性能测试方法优化研究

2022-07-21唐晓双上海健研检测有限公司上海201315

唐晓双(上海健研检测有限公司, 上海 201315)

大气中的 CO2可导致混凝土孔隙溶液的碳化反应,降低孔隙溶液碱度,造成钢筋混凝土结构中钢筋的脱钝。大气和其他环境中的 O2是混凝土内部钢筋发生锈蚀电化学反应的必要条件[1]。此外,由于气体分子相对能够更加容易穿过混凝土材料的孔隙结构,尤其是当采用氮气等惰性气体作为渗流介质时,其渗流过程和渗透系数能够更加准确地反映水泥基材料的孔隙结构对外部介质侵入的抵抗能力,因此气体渗透系数的测量对于混凝土耐久性的评估和预测具有重要意义[2],同时气体渗透性能测试方法还有着无损、快速的优点,具有广阔的应用前景。

超高性能混凝土性能得到提升的重要原因是其设计理论,采用最大堆积密度理论,其组成材料不同粒径颗粒以最佳比例形成最紧密堆积,其中高效活性矿物掺料是超高性能混凝土达到最紧密堆积的重要组成。其的掺入有利于改善硬化浆体的水化产物,降低 C-S-H 的钙硅比(C/S),提高水化凝胶的质量,同时削弱 CH 的负面影响,并且其内部发生的火山灰反应可大大提高混凝土的密实程度。其内部总孔隙率和孔连通性较普通混凝土进一步降低,且水分对孔隙连通性影响更为明显,气体更难通过,适用于普通混凝土的测试方法已经不能满足测试需求,因此本文根据试验情况对其进行了优化。

1 混凝土原材料和试验方法

1.1 原材料和配合比

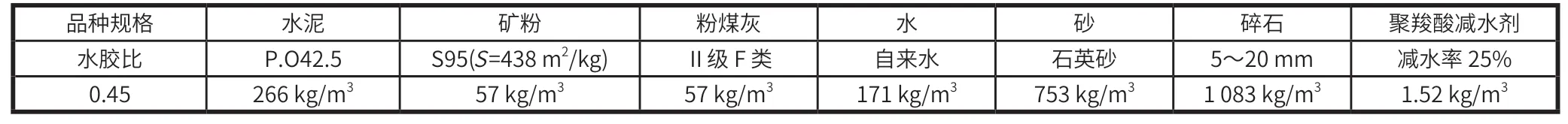

普通混凝土原材料配合比见表 1。

表 1 普通混凝土原材料配合比

1.1.2 超高性能混凝土原材料及配合比

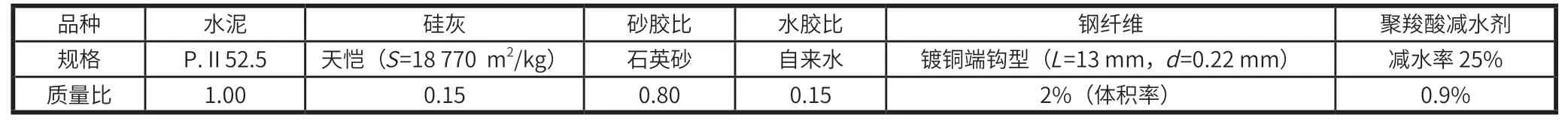

超高性能混凝土配合比参数见表 2 。

表 2 超高性能混凝土配合比参数

2.2 试验方法

气体渗透性测试方法主要参考 GB 36900.2-2018《低、中水平放射性废物高完整性容器—混凝土容器》,研究了干燥过程中质量损失百分率、恒温恒湿静置时间、压力范围对普通混凝土和超高性能混凝土气体渗透性能的影响。试件尺寸均为直径 150 mm、厚度 50 mm。试验采用压力可调的混凝土气体渗透测试仪。表观渗透系数ka按式(1)计算[3]。

式中:μ—气体的动黏度系数,Pa·s;

L—试件厚度,m;

Q—渗透单元出气嘴的稳定气体流量,m3/s;

patm—测试条件下的大气压力,Pa;

A—混凝土试件横截面积,m2;

p—渗透单元进气嘴的绝对压力,Pa。

根据式(1)计算混凝土试件在压力范围内选取的 4个进气压力下的表观气体渗透率,然后对不同压力下的 1/Pm[渗透单元进气嘴和出气嘴的平均压力,Pa,等于(P+Patm)/2]与对应的表观渗透率ka按照进行线性回归,所得回归参数kv即为试件的固有气体渗透率(渗透系数)。

2 超高性能混凝土气体渗透性能测试方法优化

2.1 测试压力范围优化

普通混凝土的进气口测试压力范围为 0.15~0.40 MPa,气体在这个压力范围下可以顺利通过试件,一段时间后流量在混凝土内部达到稳定流动状态,得到可信度较高的气体渗透系数。但在超高性能混凝土测试中,发现普通混凝土测试压力范围明显不适用于超高性能混凝土。

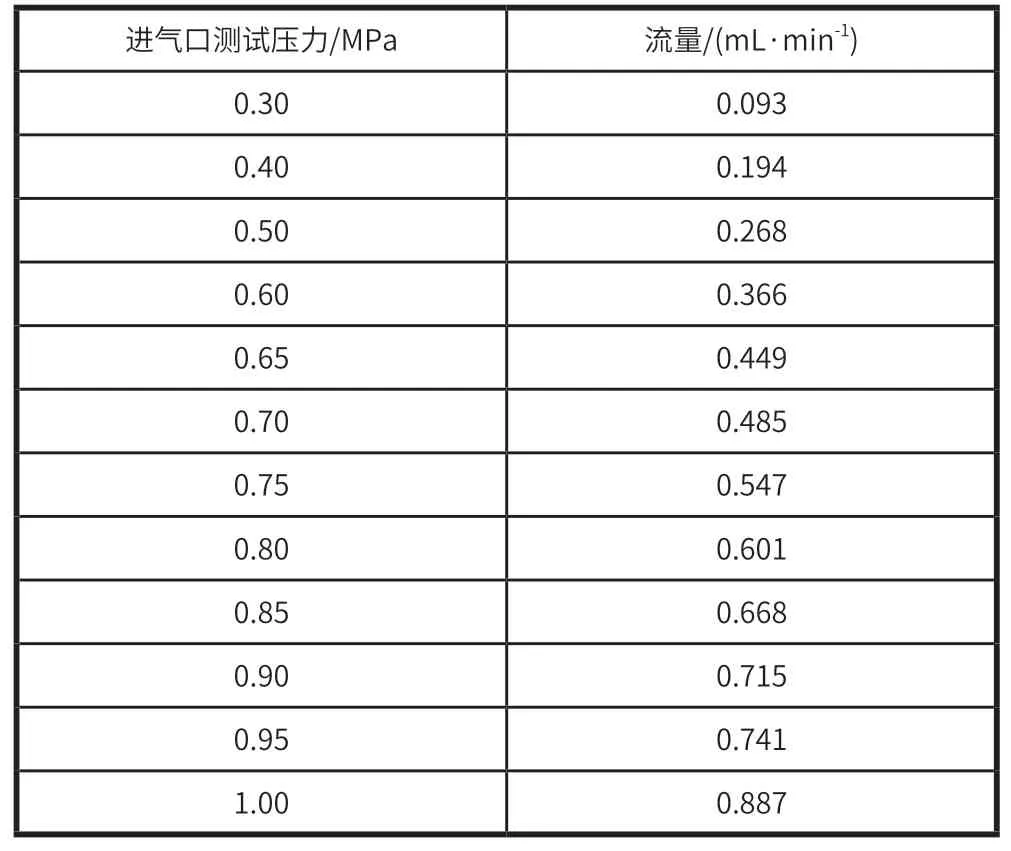

通过对干燥一定时间后的超高性能混凝土试件采取由低到高的测试压力,依次测试其在各个压力下的稳定气体流量。0.15~0.30 MPa 压力下,流量为 0 或数值较小但波动较大,难以稳定;0.3~1.0 MPa 压力下则可以测得相对稳定的气体流量。将试验结果整理如表 3,由表 3 分析得知,随着压力的增长,气体流量也会有明显的增长。对结果按式(1)进行线性回归分析,发现当进气口压力为0.30~0.65 MPa 时,拟合结果会有较明显的偏差,而在0.70 MPa 以上时,拟合程度较高,可以获得准确度较高的渗透系数,所以 0.70 MPa 的进气口压力是能获得较准确渗透系数的最小压力。

表 3 超高性能混凝土在不同压力下的气体流量

超高性能混凝土测试压力较普通混凝土有较大提升的原因是超高性能混凝土中会有由 C-S-H 凝胶转化而成的托贝莫来晶体(该晶体具有高密性),同时钢纤维之间会相互搭接,形成交错的网格结构,而这些网格状能进一步填充混凝土内部的孔隙,使混凝土内部孔结构趋于优化,密实性大大提高。由于超高性能混凝土较普通混凝土孔径更小更加均匀密实,低压力下气体难以通过,因此在测试中将进气口压力范围调整至 0.7~1.0 MPa,可获得较好的测试结果和拟合结果。

2.2 干燥时间优化

文献[4]表明,在自然状态下,水泥基材料会不同程度地含有液态水,内部孔隙也是由孔隙溶液和气相孔隙(空气和水蒸气地混合物)所组成,在混凝土气体渗透性能测试中,气体需要在连通的气相孔隙中进行,而试件内水分的存在会使气体的传输通路部分或全部打断,所以孔隙含水状态对气体渗透系数有直接影响[5],因此,在测试前需要将成型后的试块放入 60 ℃ 烘箱干燥以减少水分对气体渗透性能的影响。不过过短的干燥时间会导致混凝土试件内部水分含量未达到相对稳定的状态,而过长的干燥时间又可能会改变混凝土的密实形态,使内部孔结构受损,因此,干燥时间的选择对气体渗透性的测试结果尤为重要。通过在相同条件下对普通混凝土和超高性能混凝土气体渗透性能进行测试,发现了两者在选择合理干燥时间上的差异。

2.2.1 干燥时间试验结果

(1)普通混凝土在干燥过程中,试件质量因内部水分干燥而减少,原本因为含水而闭塞的孔隙被打开,孔隙连通性增加,渗透系数随之增加。在试验中,在前 7 d 每隔24 h 对试件称重,每隔 48 h 测试其气体渗透性,7 d 后因质量损失减缓,所以每隔 48 h 称重并测试渗透系数。采取0.15~0.40 MPa 的测试压力范围,分别测试 4 个压力下普通混凝土的稳定气体流量。

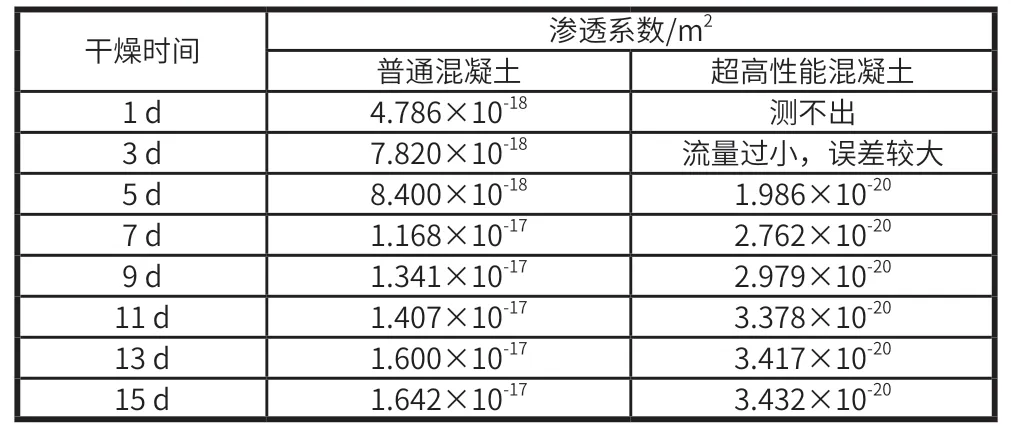

(2)超高性能混凝土在试验中,采取与普通混凝土一样的称重和测试间隔,得出的试验结论基本同普通混凝土一样,随着内部毛细孔内自由水不断被干燥,质量不断减少。但在试验中发现,超高性能混凝土质量损失速度明显比普通混凝土要缓慢,干燥 3 d 后质量损失逐渐变缓,仅为1~2 g/d;同时发现干燥 5 d 前并不能观测到气体流量。对两者的试验数据进行整理计算,得出不同干燥时间下的渗透系数,见表 4。

表 4 混凝土在干燥过程中气体渗透系数变化

2.2.2 试验结果分析

通过表 4 的试验结果可以看出:

(1)普通混凝土的渗透系数增在第 7 d 时发生了数量级上的变化,由 10-18变化为 10-17,之后便一直缓慢增长,干燥到第15 d的结果仅比干燥 9 d 增长 40%。所以根据试验结果,普通混凝土的干燥时间为 7 d 即可在提高试验效率的同时获得较为可靠的试验结果。

(2)超高性能混凝土由于其较普通混凝土更密实,干燥失水的阻力更大,达到良好测试状态所需要的干燥时间也就更长:干燥至第 5 d 时,可测得较为稳定的气体流量,之后随着干燥时间的延长,孔隙连通性随着质量的减少而逐步增大,渗透系数也随之增长;11 d 时达到 3.378×10-20m2,较 5 d 增长了 70%;随后增长趋势变缓。所以,根据干燥过程中渗透系数的变化情况,超高性能混凝土的干燥时间应≥11 d,才可获得准确性较高的渗透系数。

2.3 恒温恒湿静置时间优化

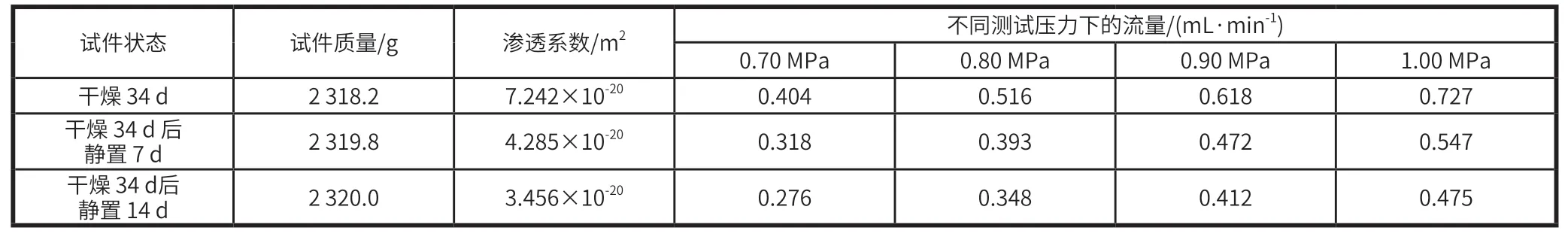

将普通混凝土试块干燥 7 d 后置于(20±2)℃、(60±5)% RH 的恒温恒湿养护箱中静置 14 d 即可以获得较好的试验结果,但在超高性能混凝土静置前可以测出通过试件的气体流量数值,在静置 14 d 后测得的流量为 0。

为了验证这种现象,将干燥 34 d 后的超高性能混凝土试件放入恒温恒湿箱中静置,测试其流量和渗透系数的变化,试验结果如表 5 所示。由表 5 可知静置后试件质量增加,通过的气体流量减小,渗透系数减小。

表 5 不同静置条件和压力下超高性能混凝土的流量和渗透系数

因为超高性能混凝土自身具有高密性,孔径较小,在静置过程中恒温恒湿箱中的水分会被试件吸收从而打断本已连通的孔隙,阻断气体传输路径,所以恒温恒湿静置过程对超高性能混凝土气体渗透性的影响更为明显。同时,在静置过程中,混凝土内部 C-S-H 中未水化完全的水泥颗粒与水进一步反应,生成水化产物,凝胶孔被填充,C-S-H 体积减少,密实度提高,气体更难以通过[6]。所以,根据试验结果,应该取消恒温恒湿静置这一过程以测得较为准确的超高性能混凝土气体渗透系数。

2.4 稳压时间优化

渗透系数的计算取决于气体在试件内部达到稳定时的流量。从开始测试到气体流量达到相对稳定的时间即为稳压时间,稳压时间的界定对于指导混凝土气体渗透性测试起着重要的作用。一个恰当的测试时间,可大大提高测试效率,并保证测试结果准确性。

2.4.1 普通混凝土稳压时间

普通混凝土内部孔隙率、大孔含量、孔隙连通性均较高,所以气体在渗透过程中更易在试件内部达到稳定流动的状态。

在普通混凝土干燥 11~15 d 时分别测试其在不同进气压力下的流量稳定时间,通过对数据进行整理归纳并绘制流量随时间变化曲线图(以普通混凝土干燥 11 d 为例),见图 1。发现普通混凝土气体流量在试验前 10 min 普遍处于不稳定增长阶段,10 min 后流量逐渐趋于稳定,最后达到稳定的时间普遍为 10~30 min。因此可以得出普通混凝土的稳压时间一般都在 30 min 以内的结论。

图 1 普通混凝土干燥 11 d 流量变化曲线

2.4.2 超高性能混凝土稳压时间

由于超高性能混凝土内部大孔含量与普通混凝土相比明显减少且凝胶孔含量增加,硅灰的加入还会进一步细化孔径,且在其内部还有水泥水化物和水蒸气在局部堵塞毛细孔径,此外钢纤维的掺入也会使混凝土密实度进一步提高,造成气体渗透时阻力较大,气体达到稳定的时间也会更长。

对超高性能混凝土进行同样的试验,发现其流量普遍在前 30 min 内有较明显的增长,随后增长趋势放缓,此时流量开始逐渐趋于稳定,并大多在 60 min 左右达到稳定状态(以超高性能混凝土干燥 11 d 后气体流量随时间变化曲线为例,见图 2)。因此,根据试验结果,可以将超高性能混凝土气体渗透性能试验测试稳压时间界定为 60 min,即每个压力下的测试时间≥60 min,并在 60 min 以后读取流量,若流量仍未稳定,可继续观测流量变化直至其达到最后的稳定。

图 2 超高性能混凝土干燥 11 d 流量随时间变化曲线

3 结 语

(1)通过对超高性能混凝土测试,根据试验结果将干燥时间优化为 11 d 以上,此时可达到一个良好的测试状态,渗透系数不会因干燥时间增长有较大变化,所测得的渗透系数具有较高的可信度。

(2)优化后的测试方法取消了恒温恒湿静置时间。

(3) 试验中发现,超高性能混凝土的进气口测试压力范围宜调整优化至 0.7~1.0 MPa。

(4)分析得出超高性能混凝土的稳压时间普遍在 60 min左右,所以在优化后的测试中可以观察 60 min 以后的流量变化情况,若达到稳定即为最终流量,若仍有变化可持续观测直至流量达到相对稳定并持续一段时间。