灌封状态下焊点短路故障工艺研究

2022-07-21周亚芳

周亚芳

(中国空空导弹研究院,河南洛阳,471000)

0 引言

电子线路的稳定性是通信电路中最重要的指标,若电子产品的焊点在使用中出现短路将是致命的,本文对环氧胶灌封状态下的焊点短路原因进行了研究,对环氧胶的应力释放及电子装联技术中的锡须有了初步了解。

1 焊点短路的概述

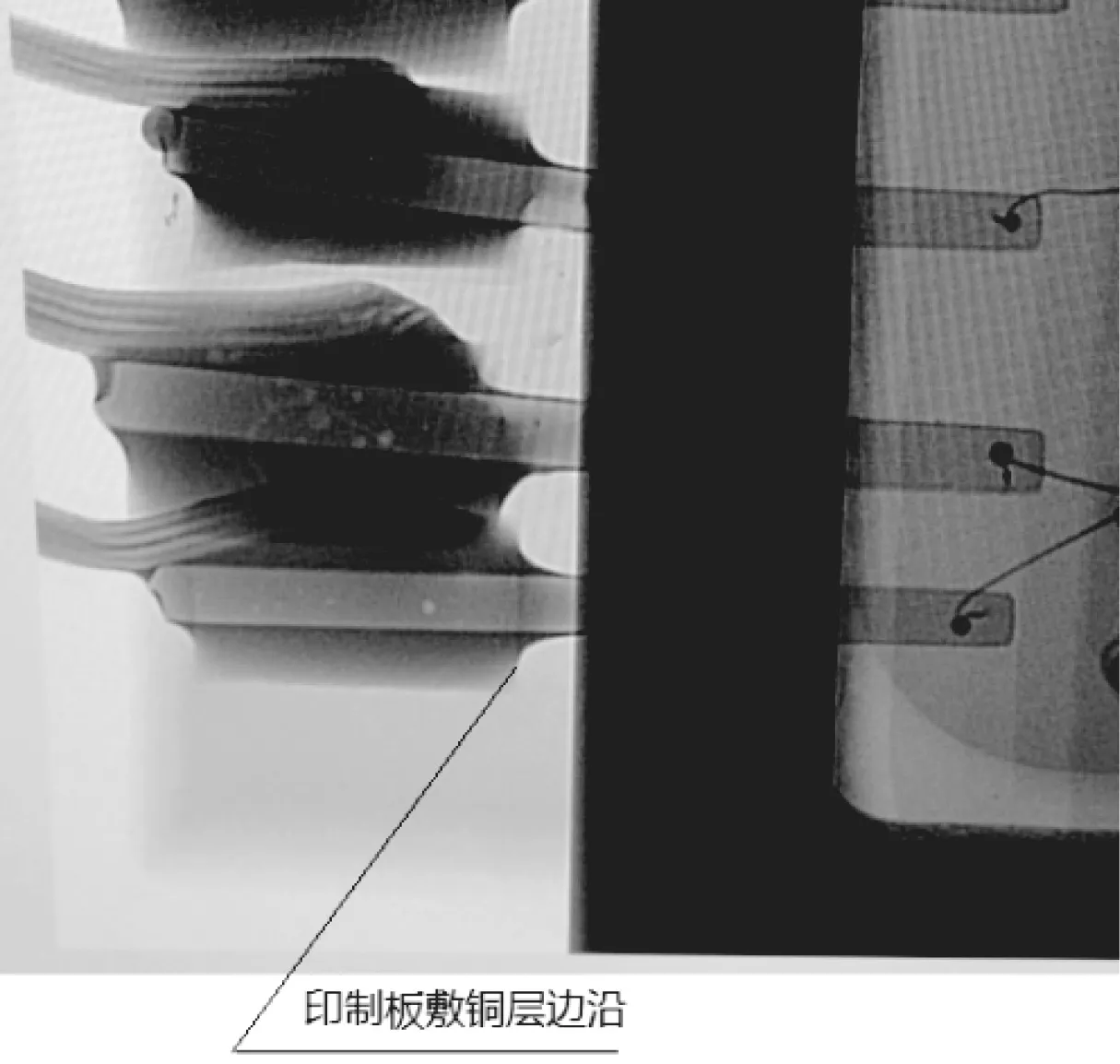

如图1所示,模块两侧引脚为两排结构,分别焊接在小印制转接板上,图上产品一端焊接引脚后,在焊盘上焊接导线并灌封环氧胶料,一端只焊接了引脚,当所有操作完成后同意需要在小印制转接板上焊接导线并灌封。

图1 模块装配图

此模块装配测试、温度循环、振动试验均合格,将其装配在整机上进行耐久振项目时出现了模块其中一个引脚对自身壳体短路,此时距离模块独立测试已经1个月。

2 原因分析

■2.1 多余物引起

引脚短路,模块已经为玻璃绝缘子结构,对模块的短路引脚进行X检测,如图2所示,模块与引脚之间无明显短路现象,也没有锡渣之类的多余物。

图2 X光检测

为了排查短路原因,切除短路引脚灌封胶料,在切除胶料的过程中监测引脚对壳阻值,前三次切除的胶料未紧贴壳体,引脚仍然短路,最后切除紧贴壳体部分的两块胶料后测量阻值,短路现象消失。并重新振动,故障不再出现。

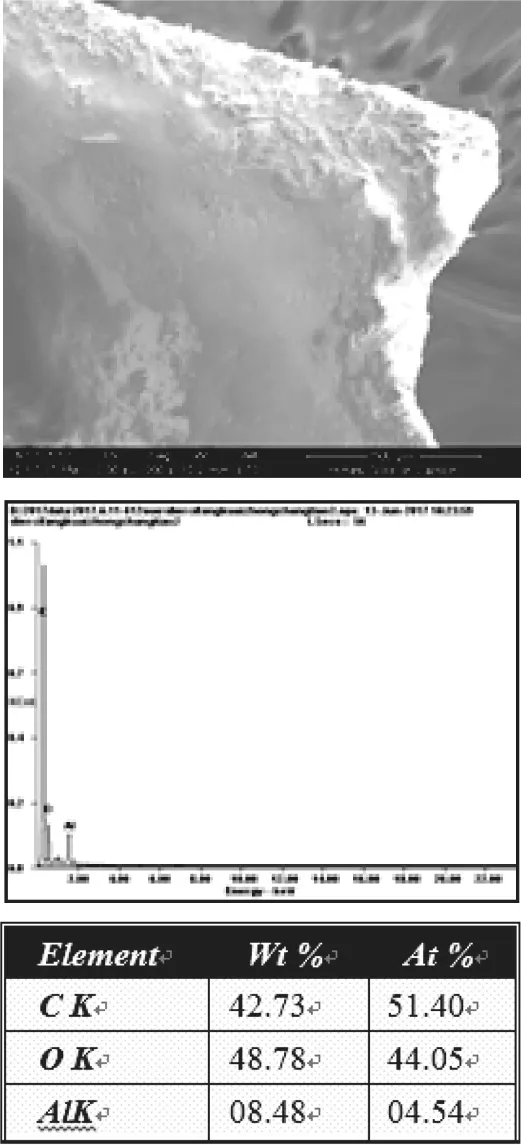

将切下的最后两块胶料(分别为长条状和方块状)在显微镜下观察,其中方块状胶料表面有多处金属亮点,成分析发现有铜、铝、铁等金属元素,铜元素在长条状环氧胶贴近器件管腿面,能谱扫面位置未发现异常,认为是在胶料抠除时从引脚带下的导线基材,以元素形式存在,不能引起短路。铁元素在方块状环氧胶刀痕面,能谱扫面位置未发现异常,胶料抠除时所用工具为铁质刀面,认为是刀面上铁元素残留在胶料上,不能引起短路。光学显微镜下观察,可见多处银白色金属光泽多余物,其中较大的一块多余物在方块状环氧胶贴近壳体面位置,能谱扫描显示为铝元素,最长边不超过0.1mm。结果参见图3。

图3 成分分析

模块引脚与壳体若因为金属亮点短路,此亮点必须在玻璃绝缘子上,连接了壳体与引脚,测量引脚与壳体最小间距在0.2mm,为此认为此亮点不会引起短路。

■2.2 环氧胶应力释放

此故障的发生时机为装配测试合格1个月后,耐久振条件下发生,灌封胶料扣除,故障消失。

王振辉表示,希望通过京东物流高品质的服务,为千家万户,为亿万消费者带来真正的高品质的享受,这是京东物流对个人业务市场的推进的初衷,我们的理念是“不止多一种选择”,就个人业务具体来说有三个特点:

灌封所用的环氧胶料成分为环氧树脂E-51、多乙烯多胺、邻苯二甲酸二丁酯按一定比例配制而成,其中多乙烯多胺和邻苯二甲酸二丁酯为标准试剂,环氧树脂E-51为常用的环氧树脂胶料,本身不导电,灌封时胶料直接灌封在小印制转接板上,且完全包裹住印制板焊盘、模块引脚及引脚根部的玻璃绝缘子。灌封固化后像玻璃一样,硬度高。

按QJ3215-2005《航天电子电气产品元器件环氧树脂胶粘合剂粘固技术要求》采用环氧胶粘固元器件,不应遮盖焊盘,胶液不得流向元器件引线和其它与粘接无关的地方。易损元器件(如玻璃二极管等)不允许使用环氧树脂粘固。在电子产品中属限用工艺。模块的灌封方式正好完全与限用工艺重合,环氧胶料24h固化后应力释放对焊点及引脚根部玻璃绝缘子会产生影响,比如拉裂玻璃绝缘子,此种现象在其它产品上已有发生。

故障发生时理论上胶料已经固化,引脚不会发生移动。但环氧胶的应力是非常大的,在电子装联技术中有过因胶料的应力释放过程导致焊点断裂现象,大胆猜测,在振动时应力未完全释放,整个短路通路没有完全连通,在振动过程中胶料进一步释放应力,带动金属亮点多余物与壳体和管脚的相对位置发生变化,振动应力加速了内部应力的释放和位置的相对变化,在耐久振动累计至135分钟时形成了完整的导电通路,引发故障。

取工艺模块,模拟引入多余物进行试验。试验结果表明,经过高低温后,模块确有个别管脚与壳体之间的电阻值发生了变化,对产品性能有一定的影响,存在断路到短路的情况,证明管脚与模块壳体短路机理分析(灌封胶内的应力逐步释放带动多余物的相对位置发生变化)是成立的。继续该试验,经过多个高低温循环后,模块各管脚与壳体之间的电阻值趋于稳定(第三个高低温循环后电阻均为∞),说明灌封胶内的应力逐步释放后产品可以趋于稳定。

之后继续对试验件进行了振动试验,试验过程中监控了胶料应变和电阻变化情况。振动过程中,没有检测到灌封胶料产生明显应变,电阻也没有明显变化。试验表明,振动应力对灌封胶料影响有限,不是故障发生的主要原因。

因工艺模块数量有限,统计之间的灌封胶料开裂数据,发现在生产过程中每批次有一到两个灌封固化合格的产品放置一个月后,灌封胶料表面出现开裂的情况,从这一数据来分析,胶料开裂是固化后的胶料内部应力持续释放的一个过程。

环氧胶的固化应力来源于三个方面:体积变化、温度影响和自身的粘弹性。在固化过程中环氧胶体积收缩,凝胶后体积不变,固化应力随着体积的改变先增大后趋于不变。固化初环氧流动性很强,其弹性模量与松弛模量为零,没有应力松弛。固化过程中,环氧树脂分子链段含有的刚性链段苯环,在固化反应中随时间和温度的变化发生相变,胶的粘弹性增大,产生应力松弛。由此,环氧胶的固化应力随固化反应的进行而变化至趋于稳定。一般,环氧树脂的固化速率随固化程度的加深变慢,在常温条件下的完全固化所需时间较长,因此环氧胶的固化应力趋于稳定所需时间也较长。

为此环氧胶应力释放这一因素不能排除。

■2.3 锡须效应

锡须是电子产品中的一种常见现象,是一种单晶体结构,导电,其直径可达10μm,长度有时可达10mm,会导致电子短路,且其具有较长的潜伏期,从几天到几个月。

锡须成长可以说是一种应力释放的现象。就现有的研究结果来看,应力的形式简单分为三种:机械应力、热应力、化学应力,而化学应力是造成锡须自发性成长的最重要原因。

对产品焊点来说,外来的振动应力和胶料释放应力都可归结为外来的机械应力,模块引脚为两排结构,印制板焊盘被夹持在两排引脚之间,模块壳体、引脚、小转接印制板三者之间的间隙内填满了环氧胶,在胶料应力释放及振动应力夹持下,受到压力的边缘处容易发生锡须现象。

热应力主要来自焊接,整个生产过程中需要经过两次焊接,采用的焊料为锡铅焊料,产生锡须的可能性极低。

产品受结构限制,模块壳体与印制板贴合装配,理论上无间隙,但贴合处受贴合面的表面粗糙度、加工精度影响,不能实现水密,焊接过程中使用的液体助焊剂残留流入缝隙,在清洗过程中模块壳体、引脚、印制板间间隙很难被清理干净,灌封胶料固化后为玻璃体的透明色,直接可以观察到焊盘发黄的情况,助焊剂残留会腐蚀焊点表面的氧化层,一但焊点表面的氧化层被破坏,锡便会从被破坏的氧化层裂缝中被推挤出而形成锡须。

分析短路的产品,因为模块引脚与印制板焊盘之间的间隙非常小,约0.2m,焊接时由于焊锡的润湿性,焊锡会沿引脚爬升至根部,根部有玻璃绝缘子,不会造成直接短路,若产生锡须效应,当引脚不在玻璃绝缘子中心,引脚接近壳体,灌封环氧胶后,灌封胶内的应力逐步释放,高低温、振动试验等一系列因素下,就可能引起短路,扣胶时需用到预热的热刀,而锡须是怕热的,抠胶过程中一破坏原有条件,故障消失。

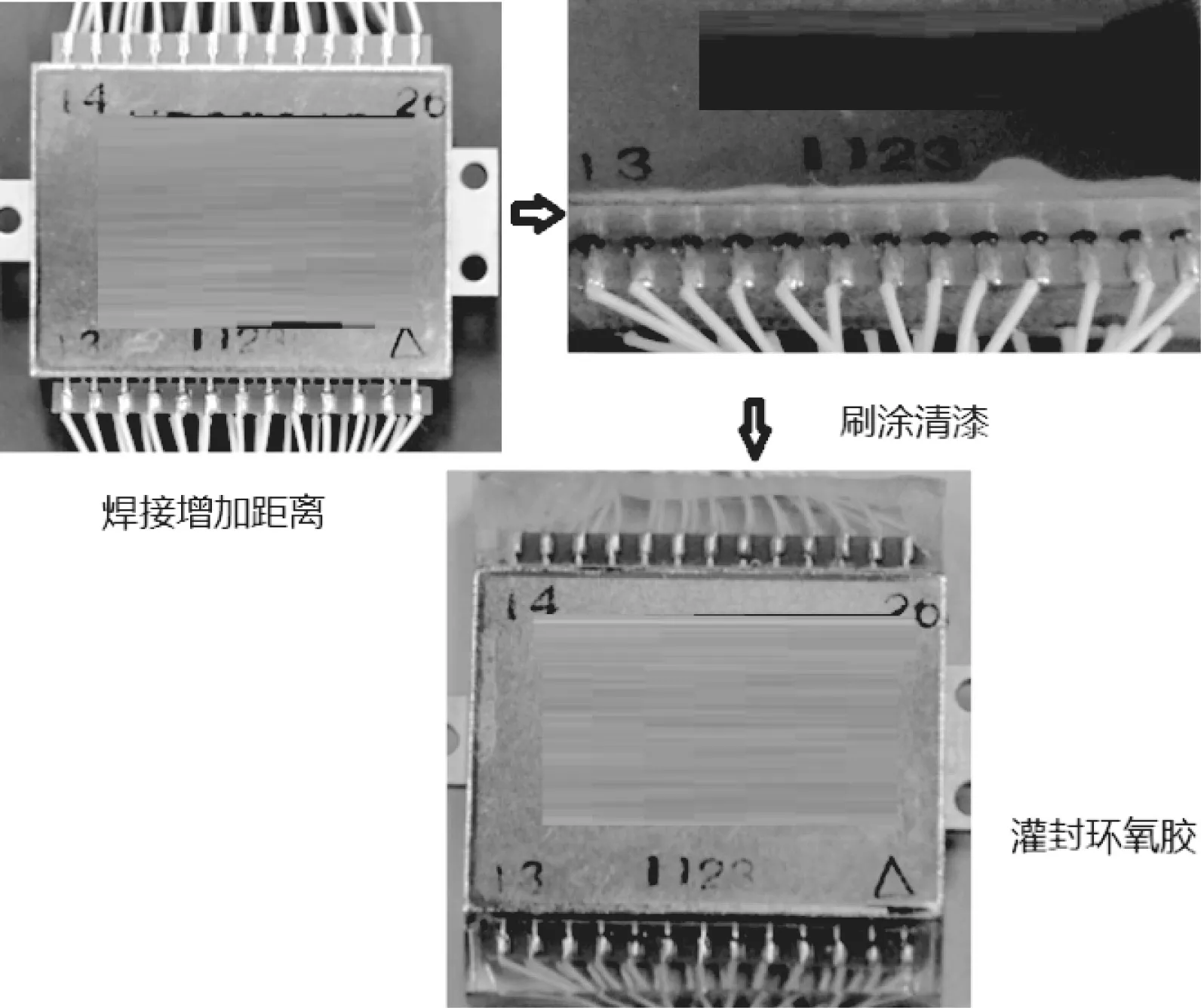

图4 模块安装图

3 改进方式

■3.1 增加电气距离

从锡须现象的分析来看,模块引脚与印制板焊盘之间距离太小,若提高电气距离,焊锡不会爬升至引脚根部,而引脚为渡金腿,在根部为镀金腿的情况下能非常好的抑制锡须的生长。

装配时模块壳体与桥接板之间保持装配间隙约0.5mm,加上印制板便于与焊盘本身的0.2mm间隙,焊盘据模块壳体有0.7mm的间隙。

印制板与模块壳体增加距离后助焊剂流入印制板与模块壳体之间间隙,清洗时因间隙大,助焊剂残留可以随着清洗液一起流出间隙,清洗过程中还可以用毛刷对间隙内进行清洗,避免助焊剂残留物腐蚀焊点氧化层,氧化层可以阻挡锡向外延伸。

■3.2 减少环氧胶应力对引脚的影响

环氧胶灌封时,胶料直接与印制板、模块壳体、引脚、模块的玻璃绝缘子接触,应力释放时直接作用于焊盘、引脚、模块引脚的玻璃绝缘子。

在印制板上及增加的装配间隙中涂覆三防用的清漆1-B-31,1-B-31固化后有弹性,可以隔绝环氧胶的应力,同时起到三防的作用。

环氧胶料的固化时间正常为24小时,为了彻底释放环氧胶的应力,将固化后的产品常温放置7天,因本身的生产周期为15天,加上放置的7天,及装配过程中的温度试验加速了环氧胶应力的释放,装配至整机上后随整机进行温度试验,加上整机的装调时间,产品相当于应力释放了一个月,这样正好与往批产品一个月后胶料开裂时间重合,可以检验灌封胶料是否开裂,同时可使胶料的应力充分释放。

4 验证

在工艺件上做验证,如图5所示,焊接时印制板与模块之间留有间隙,焊接后在焊盘及间隙内涂覆上清漆,图上呈现紫色的区域涂覆了清漆,此处间隙内必须涂上清漆,避免后期环氧胶流入间隙,否则环氧胶的应力依然与模块玻璃绝缘子接触,最后灌封。装配可行。

图5 验证件

将工艺件进行机动抖振、自主飞振动、温度循环、温度循环后耐久振动,检查工艺件,产品电气性能良好,无短路故障,外观检查环氧灌封料未出现脱落、开裂等现象,灌封料与模块壳体及桥接板粘接良好,无松脱迹象。

此种方式应用到了产品上,在后续4年里无短路故障发生,而之前3年中共出现了5例。从累计数据来看,故障原因定位是准确的,方法也是可行的。

5 结论

锡须的增长、环氧胶料应力的释放共同作用引起模块引脚与壳体短路,这种短路无法用X光、显微镜、电镜成分分析的方式直接发现,但在增加电气距离及减少应力的双重作用下,故障再未出现,从侧面证明了原因定位是准确的,同时改进方法中大胆的采用先刷涂清漆后灌封环氧胶的方式来缓冲环氧胶的应力,为环氧胶的灌封打开了新思路。