混凝土路肩组合碟扣锁模施工工法研究

2022-07-20欧阳斌黄书海

欧阳斌,黄书海

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550005)

0 引言

近年来,随着国内高质量发展趋势的兴起,省县乡公路路面改善提升工程外观质量变得越来越重要,其中路基路肩混凝土施工线型及高程也成为质量把握重点。在传统施工工艺中,路肩混凝土施工往往采用木条背楞+木模板+拉杆+内撑方式,但此工艺在实际施工过程中,路肩混凝土的外观往往不尽如人意,尤其当路肩混凝土施工段落很长且路线拐弯较多时,路肩混凝土线型往往是“曲曲折折”,如同“死蛇”;不仅如此,由于高程控制不当,导致路肩混凝土顶面“波澜起伏”,对路面提升改善工程整体形象造成了极大负面效果。

在传统工法中,既要快速施工又要控制好线型及高程,实际很难做到,主要体现为:

(1)因路线较长,模板需要快速、反复安拆,故要求模板连接部位具有安拆方便快捷特点,但为了安拆方便,连接部位往往设置很弱,导致模板安装后,连接部位不够牢固。

(2)如要模板连接部位安装牢固,往往需要增设新的连接构件,而这又会导致模板的便捷性变差,难以达到快速安拆的目的。

(3)因存在上述两个矛盾,故实际施工过程中,在总体工期限制下,由于模板安拆不方便,往往会造成模板固定不牢,从而导致路肩混凝土线型及高程达不到预期要求。

为解决上述问题,该工法采用了一种“自设计组合式蝶扣锁模夹具”,配合改进后加肋木模板施工,采用组合蝶扣锁模的施工工法,有效平衡了模板安装牢固性和安拆便捷性矛盾,不仅使路肩混凝土“线型不平顺、高程不平整”的问题得到很好解决,而且还极大提高了护肩混凝土的施工效率,成为了行业内大范围推行的标杆。

1 工法特点

(1)由于改进施工工艺,使模板连接位置的牢固性、稳定性得到极大提升,混凝土浇筑过程中整体高程和线型精度得到控制,混凝土外观质量(线型、高程方面)有了质的飞跃(浇筑长度越长,效果越明显)。

(2)该工法使用一种自行设计的蝶扣锁模夹具,通过夹具灵活地组合、拆分,可使模板安装、拆除、转运工效得到提高,从而提高工作效率,经现场施工多次对比,该工法较传统“模板钻孔,串拉杆工艺”工效提高2倍左右。

(3)因该工法使用自设计夹具,不需对模板进行打孔钻眼(仅需卡槽卡扣即可),故对模板损伤较小,模板的重复使用率也得到极大提升,经现场实际检验,在正常使用前提下,模板周转500 次以上,基本还处于八成新状态以上。

2 适用范围

“组合蝶扣锁模”施工工法适用于单次浇筑方量小、浇筑长度长、对混凝土线型及高程要求较高且需频繁安拆转换模板的混凝土工程,如路肩混凝土、小型栏杆混凝土等。

3 工艺原理

3.1 组合蝶扣锁模施工工法工作原理

在说明工艺原理之前,首先简要介绍该工法自设计的组合式蝶扣锁模夹具,该夹具由上下两部分组成(A构件、B 构件),如图1~3 所示。通过把模板连接问题转换为夹具连接问题,从而实现了模板安拆牢固性与便携性统一的目的。

图1 组合式蝶扣锁模夹具A 构件示意图

3.1.1 夹具构造原理

该工法核心在于使用了一种组合蝶扣锁模夹具,为了解决夹具使用过程中空间位置冲突问题,将锁模夹具设计成上下两部分:A 构件与B 构件,A 构件与B 构件可灵活组合、拆分。组合时,夹具通过蝶扣操作,形成一整体结构,解决模板拼装、连接的牢固性与稳定性问题;拆分时,夹具通过蝶扣逆操作,形成分离结构,解决模板拆除、搬运的便捷性问题。

图2 组合式蝶扣锁模夹具B 构件示意图

图3 组合式蝶扣锁模夹具A、B 构件组合示意图

3.1.2 夹具快速组合、拆分原理

为了最大限度平衡夹具稳定性与便携性,夹具的A构件、B 构件设计成蝶扣方式进行组合与拆分。一方面,蝶扣方式保证了其连接牢固、稳定特性;另一方面,因蝶扣结构操作方便(蝶扣的“蝶扣片”可作为操作把手,即使纯手工操作也很便捷),也解决了夹具快速安装、拆分问题,拆分后的夹具便于携带和运输。

3.1.3 组合蝶扣锁模夹具使用原理

在A 构件、B 构件设置卡槽。与之对应,将模板背楞进行一定程度改进,方便模板与A 构件、B 构件进行快速卡扣与分离(通过卡槽方式实现)。

3.2 混凝土拐弯处的处理

因该工法对模板连接位置有很大改进,故在处理路肩混凝土拐弯位置时,可通过调整模板背楞位置,并使用A 构件加固方式实现。一方面,模板背楞可调节成能“适当弯曲”的形式,根据设计要求调整路肩混凝土拐弯的程度,同时路肩混凝土内、外侧模板拼装为“外长内短”,实现混凝土在拐弯处的平滑过渡;另一方面,模板背楞因进行了一定的弯曲,可能存在部分背楞刚度减弱情况,故通过在模板对应顶口单独增加A 构件方式给予加强。

3.3 混凝土侧模底部加固处理

路肩混凝土浇筑受现场条件限制,采用该工法可能存在混凝土侧模底部须设置辅助措施加固情况(组合蝶扣锁模夹具仅在模板连接位置作用,对于长模板中间底部,可能存在刚度不够情况)。当长模板底部刚度不够时,可在对应基底面设置限位措施,如增设木条、水泥钉等,主要目的为:约束长模板底部向外膨胀。因该工法适用于单位混凝土浇筑方量小的情况,故混凝土侧膨胀力基本较小,使用简易限位措施即可解决底部变形问题。

4 操作要点

4.1 精度控制

(1)A、B 构件焊接、切口工艺质量控制要到位,如A 构件卡槽钻孔切口面需光滑;B 构件螺杆焊接需满焊、牢固;卡槽切面需垂直、光滑等。

(2)A、B 构件是蝶扣锁定以及控制精度的重要构件,因此,加工时,需特别控制加工精度(包括垂直度、位置、尺寸),如A 构件开孔尺寸精度控制(控制误差在2 mm 内);B 构件螺杆垂直度控制(垂直度误差1.5 mm 内);A、B 构件槽卡不得采用变形槽钢加工,槽卡焊接位置精度控制(控制误差2 mm 以内,槽卡安装面需垂直等)[1]。

(3)加肋模板尺寸要与组合式蝶扣锁模夹具槽卡相匹配,槽卡需与模板加肋部分顺利卡牢与拆分(控制精度2 mm 以内)。以该工法为例,A、B 构件槽卡部分采用标准[5 槽钢制作,内宽36 mm,为保证槽卡牢固安装于加肋模板之上,加肋模板厚度需控制为35 mm(控制误差2 mm 以内),因木模板厚度15 mm,加肋方条宽度应控制为20 mm(误差2 mm 以内),以满足使用需求。

(4)A 构件两槽卡净间距,需根据混凝土浇筑宽度确定(误差控制在2 mm 以内)。以该工法为例,A 构件由两个槽卡部分组成,两槽卡间距须根据混凝土浇筑宽度扣减2 个槽卡壁厚后确定,该工法实例中,混凝土浇筑宽度500 mm,因此A 构件两槽卡净间距为:500-2*7=486 mm,其中7 mm 为槽卡一边的壁厚,以满足混凝土设计要求[2]。

4.2 刚度控制

如混凝土浇筑模板因长度过长刚度不够,可通过适当增加安装A 构件方式,加固模板顶口(如在模板中间部分再安装A 构件方式实现),此时A 构件仅是增加模板刚度作用,故只需将A 构件槽卡卡牢模板顶口即可实现目的;对应模板底口加固,可通过在模板中间部分外侧底口钉木板方式约束,因模板底口在混凝土浇筑过程中,仅受到混凝土侧胀力影响,故只需对模板底口外侧进行约束即可达到目的。

4.3 拐弯部分的处理

对于路肩混凝土须拐弯部分,主要通过调整模板形状和位置方式实现。一方面适当改变模板本身形状,使其适当弯曲,如将模板背楞弄弯或将模板背楞“断筋”;另一方面,在模板接头位置,可通过在模板接头位置增加木背楞方式实现,如对拐弯内侧,则使用模板本身对接,对于模板外侧,在模板之间夹设木背楞,做到“内模短、外模长”,配合使用组合蝶扣锁模夹具加固,当拐弯路线拐弯半径足够大时(公路拐弯半径一般都能满足),即可实现路肩混凝土的平顺拐弯[3]。

5 材料与设备

因该工法较传统工法而言,主要区别在于使用了一种自设计锁模夹具,故以下主要针对锁模夹具材料进行分析。

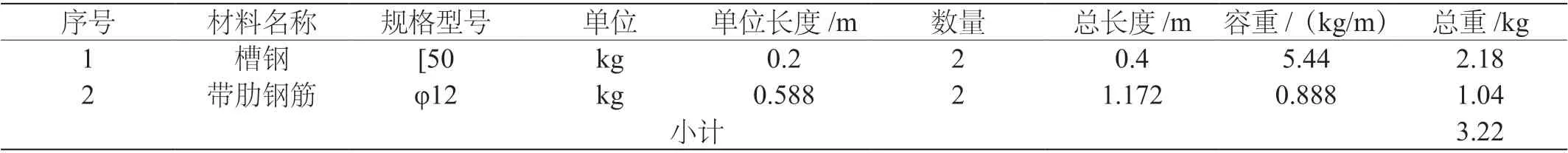

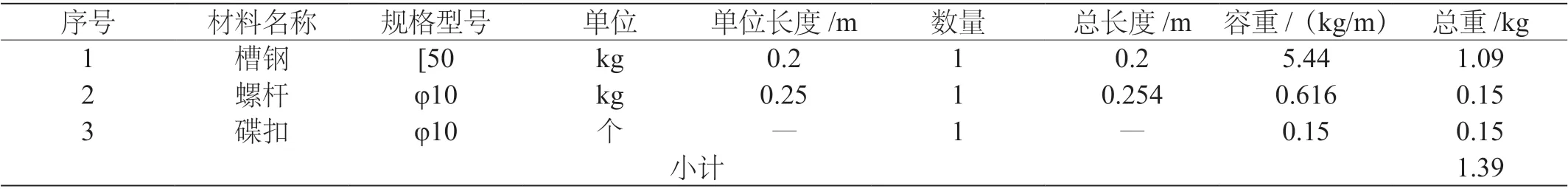

以施工300 m 路肩混凝土(一轮)为例(假定路肩混凝土断面尺寸为:0.5 m×0.2 m,每块模板长度2 m,高度0.2 m)。一轮模板安装中,需要安装A 构件151 个(300/2+1=151 个)、B 构 件302 个(151×2=302 个,1个A 构件配2 个B 构件)、A 构件加固150 个(每块模板中部配一个A 构件加固,共300/2=150 块),一个A构件钢材用量3.22 kg,一个B 构件钢材用量1.39 kg,该工法所采用主要材料与设备如表1~2。

表1 一个A 构件钢材用量一览表

表2 一个B 构件钢材用量一览表

综上所述,即使施工300 m 一轮的路肩混凝土,采用该工法总重量也仅为1.38 t,且夹具均可自由组合、拆分,因此,实际施工时,仅采用一台自运小型车辆配合人工即可。

6 结语

“组合蝶扣锁模”施工工法实际运用于贵州省黔西南州兴义市义龙新区贵阳至鲁布格路面提升改善工程之中,在采用“组合蝶扣锁模”施工工法后,路肩混凝土线型与高程精度控制得到了极大提高,对践行高质量发展理念做出了实际行动。虽然路肩混凝土多用于县乡公路施工,但采用“组合蝶扣锁模”施工工法后,路肩混凝土优美顺畅的线型曲线与平顺的高程顶面,构成了独特的乡村施工风景,不仅得到行业内同行认可,也得到了当地百姓赞扬,为实现美丽乡村奉献了自己的力量,同时也为后续研发路肩滑膜工艺提供了研究基础。