简统化接触网新型锚支定位卡子研发

2022-07-20罗健闫军芳李文豪

罗健,闫军芳,李文豪

(1.中国铁路设计集团有限公司 电化电信工程设计研究院,天津 300308;2.中铁电气工业有限公司 科技创新部,河北 保定 071052)

1 研发背景

锚支定位卡子是电气化铁路接触网腕臂定位系统的重要组成部分,主要安装在定位管上,位于非工作支腕臂装置,其作用为固定接触线并将接触线拉出线路中心[1-2],其产品性能和强度直接影响接触网系统的整体性能。

在已开通的高铁线路中,锚支定位卡子常用结构为采用U螺栓与定位管连接,与管子接触面积小,同时线夹与销钉之间采用U形销连接。相关零件生产需要铸造、锻造2种工艺共同完成。本体生产采用铸造工艺,线夹采用锻造工艺。铸造工艺易形成夹渣、冷隔、气孔等缺陷。由于锚支定位卡子受力大,且本体受力不均,U形销易出现磨损;铸造工艺需逐件进行探伤来保证产品质量,制造成本高、成品率低;另外,采用U螺栓与定位管连接,易造成定位管本体表面的防腐层损伤。

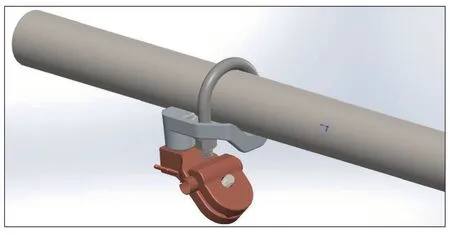

在传统产品施工过程中,锚支定位卡子利用U螺栓与定位管绑定(见图1),主要组成包括:锚支定位卡子本体、U螺栓、线夹下夹板、线夹上夹板、U形销等。由于线夹本体位于定位管一侧,导致锚支定位卡子整体结构受力不均。U形销在连接线夹与锚支定位卡子本体时,其连接方式极易出现磨损。根据该连接配合方式,U螺栓与定位管为点接触、本体与管子为线接触,本体与定位管接触面积小,U螺栓紧固力矩大,易造成定位管表面防腐层损伤。

图1 传统锚支定位卡子结构

传统锚支定位卡子本体材质为AlSi7Mg0.3-T6,采用铸造、固溶时效生产工艺,成品易出现夹渣、缩松和气孔等缺陷,需逐件探伤找出不合格样件,才能保证100%合格率,以保证产品上线使用的安全性,由此增加了生产工序中的检验成本、人工成本和时间成本。针对上述问题,对产品结构、加热方式、材料、锻造工艺、模具材料及结构等方面进行优化研究,提出结构设计更加合理、综合性能更加优良且制造成本更加经济的铰链式新型锚支定位卡子。

2 新型锚支定位卡子

2.1 结构设计

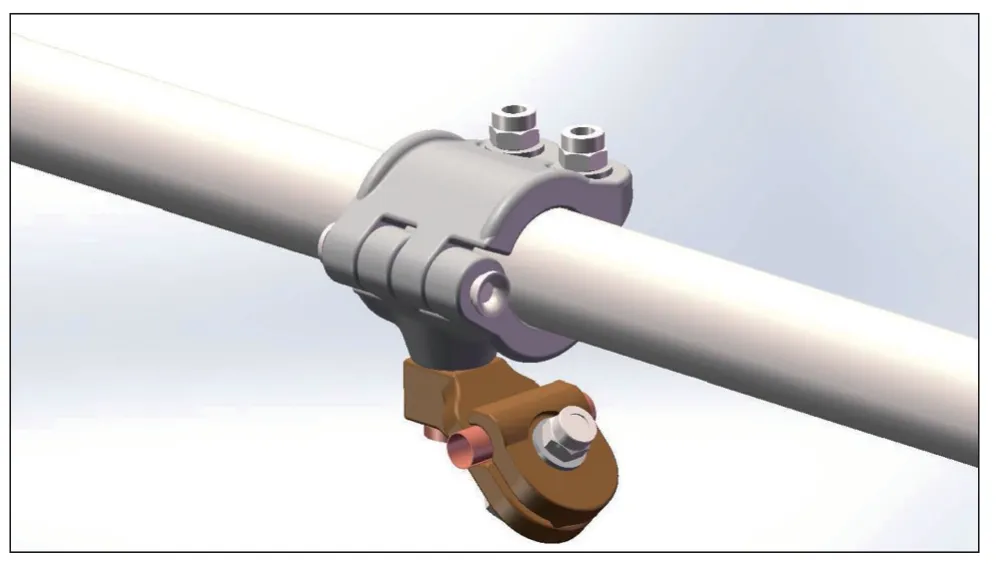

新型锚支定位卡子的零部件包括:盖板(含T形销钉)、线夹上夹板、上连接抱箍、翻边铆钉、螺栓、螺母及垫圈,该结构可完全实现既有零部件的所有功能(见图2)。在结构上取消了U形销,采用T形销钉来固定线夹和锚支定位卡子盖板;线夹位于锚支定位卡子盖板中心,结构受力更加均匀[3-4];由于采用铰链式抱箍结构,一侧利用销轴连接后铆接,另一侧则利用直螺栓组合非金属钳件锁紧螺母连接,固定于定位管上。该结构解决了U形销磨损以及锚支定位卡子本体与定位管接触面积小,易损伤定位管表面防腐层的缺点,应力分布更加均衡,载荷方向也更加合理。线夹与锚支定位卡子采用T形销钉连接,T形销钉穿过线夹本体铆接于锚支定位卡子本体上,铰接连接轴通过铆接工艺完成。整个过程只需在工厂预配完成,无需现场预配,大幅降低安装风险和运营维护工作量。产品结构简洁易操作,金属模精密锻造工艺的使用更是杜绝了既有零件铸造工艺的缺陷[5-6]。

图2 新型锚支定位卡子结构

2.2 受力分析

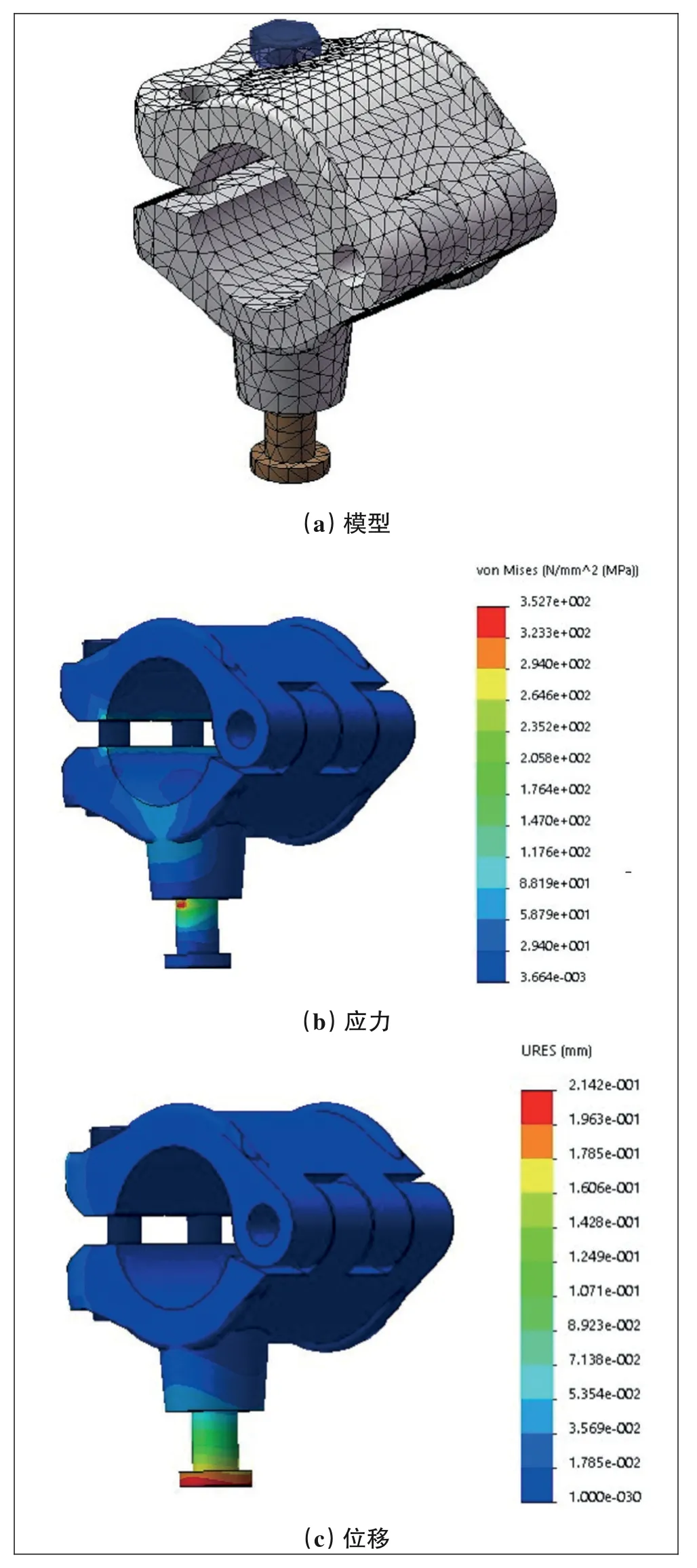

对新型锚支定位卡子本体结构进行仿真分析,研究其结构合理性(见图3)。所用软件为SOLIDWORKSSimulation有限元分析软件。锚支定位卡子破坏荷重下的最大应力位于定位销钉与本体连接处(图3(b)),最大应力为352.7 MPa。定位销钉材质为CuNi2Si,屈服强度为620 MPa,最大应力远小于屈服强度[6]。最大位移(见图3(c))为0.214 2 mm,位于销钉端部。通过分析可知,铰链式锚支定位卡子在正常工作条件下,完全满足其使用要求,且采用上下2个圆弧抱紧管子,接触面积大,滑移性能及其对管子损伤均优于传统锚支定位卡子。

图3 新型锚支定位卡子受力仿真分析

2.3 锻造工艺

在产品整体结构的制造工艺方面,对产品锻造成型过程中应力应变情况、金属的流动性、模具受力等参数进行分析,目的是及时发现并解决制造工艺中存在的材料流动不畅、折叠、锻造裂纹等设计缺陷和锻造工艺缺陷,提高产品质量和模具使用寿命。采用仿真软件对设计的产品进行锻造工艺分析。

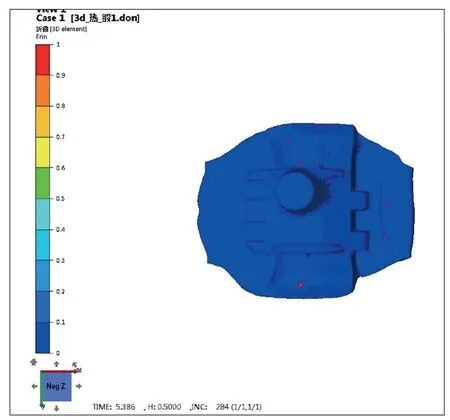

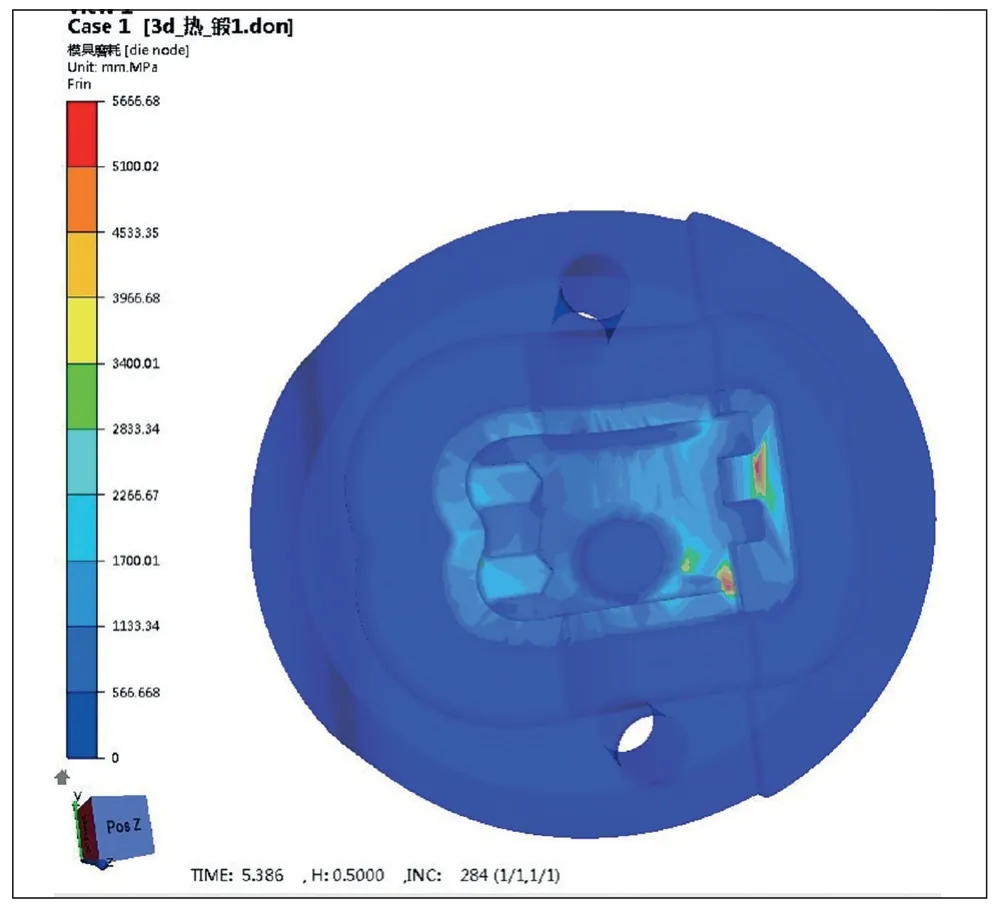

以连接抱箍为例,将毛坯与模具变形点、脱模、成型等以参数的形式设置到锻造分析软件中。零件锻后折叠区域以及模具较易出现磨损情况分别见图4、图5中的红色区域。通过分析可知,折叠部位若位于飞边上,不影响产品质量,但在放置型材毛坯时需注意应留有足够的材料以保证模具拐角处成型饱满。根据模具磨损分析结果,在不影响产品功能的前提下增大圆弧,不仅使脱模顺利还可提高单套模具生产产品数量,提高模具使用寿命,降低修模成本。

图4 锻造模拟分析显示的折叠区域

图5 锻造模拟分析显示的易损部位

通过锻造模拟仿真,产品质量和成品率得到提升,同时也提高了模具使用频率,节约了模具维修费用,提高了单套模具的产品产出量。

2.4 模具设计

为了确定制造工艺,对锚支定位卡子进行了锻造模拟分析,通过原材料形状、产品结构及材料特性的设置,最终分析确定采用精密模锻一次成型方法。该方法需先设计锚支定位卡子的模具,其过程包含确定模具合模位置、过渡圆角、拔模角度、飞边型腔尺寸、锻件收缩量以及锻件余量、公差等[7-8]。

锻造模具由于在生产零部件过程中既要承受锻机给予的周期性冲击载荷,又要承受高温下金属流动造成的强烈磨损,其工作环境极为恶劣,所以在模具设计过程中,需要提前考虑这些工况,确定选用何种材料,并明确其生产工艺流程,为模具生产提供保障。考虑以往常用模具材料的性能特点,对其进行锻造模拟工艺分析,经过多次试验研究,最终确定材料选用H13合金钢,其良好的耐冲击性、耐热疲劳性,能够满足锚支定位卡子本体的制造需要。

通过模拟锻造力数据分析,确定锚支定位卡子本体采用1 000 t锻造压力机。为提高模具在锻造过程中的稳定性,上、下模采用整体式模块,并通过模座固定在压力机工作台上。型腔加工完成后通过三坐标测量仪测量,并与产品模型进行对比,再次确保模具型腔符合锻造模具设计要求。同时,应考虑结构在材料收缩后的成型尺寸是否满足设计要求。

2.5 工艺流程

锚支定位卡子采用铝合金6082材质,制造工艺为锻造,具体工艺流程如下:原材料检验→下料→天然气射流加热→锻造→热冲飞边→热处理→金相检验→整形→机加工→表面处理。其生产过程为环保型锻造生产工艺。

锻造毛坯用料以减少毛坯变形量为原则。同时,增加了原材料的超声波及涡流探伤、锻造前和热处理后晶粒大小对比的监控。在化学成分、尺寸、锻前材料力学性能、显微组织、超声波及涡流探伤、断口及外观质量等方面,均需对原材料进行检验。

在锻造前,利用天然气射流加热炉对坯料进行加热。炉膛内的温度需不停地加速循环,以保证炉腔温度保持均匀。为避免由于变形过大引起局部晶粒粗大,进而引起局部强度降低,最终导致整体性能不稳定,应控制毛坯的临界变形程度不超过20%。

锻造工艺的重点在于原材料的加热温度和加热方法,除了尽可能减小材料流动阻力,在控制锻造输出能量等方面均需要精细化控制。

3 结论

针对接触网锚支定位卡子,综合考虑材料材质、成型工艺、结构形式、施工安装、运营维护等方面,优化产品结构、合理选用材料、改进生产工艺,研制出新型产品。该产品采用抱箍结构增大了与管子的接触面,避免了定位管表面防护膜的损伤,提高了滑动荷重[9-12]。新型锚支定位卡子与传统产品相比,从制造工艺上省去了探伤工序,降低了生产成本,产成率高,且通过锻造工艺生产的锚支定位卡子强度高、产品性能稳定、结构可靠性高,同时有利于施工安装和运营维护。由于材料选用更加合理、制造工艺更加优化,进一步提高了产品的耐磨性,提升了高速铁路接触网装备产品服役性能。