仰斜综放开采顶煤运移规律及合理放煤参数研究

2022-07-20王圣志袁超峰钟慧伟

王圣志,袁 永,朱 成,袁超峰,钟慧伟

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

0 引 言

从1982年综采放顶煤技术引入我国,至今已有40年的历史。在这段时间内,我国多个矿区针对各种地质条件进行了大量放顶煤的现场实践,取得了丰富的现场经验,放顶煤开采成为我国6~12 m厚煤层的主流开采技术[1]。研究放顶煤首先要确定该煤层是否能够采用放顶煤工艺。徐旖旎等[2]通过建立贝叶斯分类器模型,预测7个煤矿的放顶煤可行性,准确率达85.71%。放顶煤中顶煤放出率是评价放顶煤技术的最重要指标之一,也是放顶煤研究的重点之一。许力锋等[3]系统分析了影响顶煤放出率的因素。袁永等[4]则细化在分析放顶煤煤损组成基础上,通过分析优化采煤工艺和巷道布置,提升了浅埋硬厚顶煤的放出率。张勇等[5]研究顶煤块度对放出率的影响,研究得出一个临界块度,当块度小于临界值时,顶煤放出率普遍较高,而当块度大于临界值时,顶煤放出率会显著降低。顶煤的运移规律近年来同样成为专家学者研究放顶煤的重要课题。刘松孟等[6]通过实测赵庄二号井西盘区首采面放顶煤时顶煤及上覆岩层的运移,并通过实验与数值模拟的方法对顶煤和岩层运移与矿压显现之间的关系进行分析。夏洪春等[7]通过PFC3D模拟大同塔山厚煤层,分析不同放煤情况下的顶煤运移规律,为现场开采提供指导。朱帝杰等[8-9]运用现场实测与数值模拟的方法,同样分析了厚煤层顶煤的运移规律。王家臣等[10-12]通过对综采放顶煤的理论分析与数值模拟,建立了顶煤运移规律的理论模型。以上专家学者都是以水平条件下的厚煤层为基础进行研究分析,缺少对倾斜厚煤层放顶煤的研究。张锦旺等[13-14]基于BBR研究体系,对不同工作面倾角进行了离散元模拟破碎机理分析,建立了倾角与放出体,倾角与顶煤放出率的关系,但缺少不同倾角顶煤位移与运移规律的对比。王红伟等[15]分析了急倾斜厚煤层短壁综放采场承载结构泛化特征,阐述了煤层倾角条件影响顶煤运移规律的内因。白庆升等[16]通过分析放顶煤过程中顶煤成拱机理,提出多种破坏成拱的方法,以提高放煤效率。在放顶煤煤矸区分方面,王保平[17]通过分析顶煤与矸石对支架尾梁作用力不同而区分煤矸,为放顶煤见矸停止放煤提供一种新的方法。其他专家学者,如王伸等[18]通过调整放煤支架分组,得到了特厚煤层分组间隔放煤顶煤运移规律;郭文兵等[19]分析了放顶煤导水裂隙带的高度,确定在水库下进行放顶煤开采的可行性;康鑫等[20]基于赵固二矿11111工作面的实测分析与实验模拟,确定顶煤的破坏过程实际上是裂隙发育的过程,为顶煤破碎机理提供有力的理论支撑;韩现刚[21]分析了顶煤破碎过程,提出了破裂统一的本构关系。

综上所述,各专家学者对放顶煤开采技术研究已经日趋成熟,特别是对水平与缓斜条件下顶煤放出率与见矸停止放煤的研究。但缺少对于仰采放顶煤,以及顶煤含矸量与顶煤放出率关系的研究。涉及倾角对顶煤冒放性的影响现阶段也有大量研究成果,但其主要研究倾角对顶煤放出量的影响,缺少对不同倾角情况下顶煤位移与运移规律的研究,同时缺少对仰采情况下对顶煤成拱后破坏拱形的研究。而在实际情况下,工作面煤层倾角并不是固定的。主要针对济宁二号矿10301工作面的实际地质条件,运用PDC2D数值模拟仰采综放采煤工艺,对倾角对顶煤运移规律及放出率的影响进行了研究,为实际生产提供了理论基础。

1 工程概况

10301首采工作面为济宁二号矿十采区首采工作面。工作面长230 m,推进长度1 100.3~1 167.7 m,煤层倾角3°~17°,平均倾角为10°,平均煤厚为8.67 m,平均埋深750 m。最大高差1 36.1 m。工作面基本顶为厚度20.43~22.36 m、平均厚度22.15 m的中砂岩,普氏系数为6~13。直接顶为厚度1.75~8.10 m、平均厚度3.7 m的粉细砂岩互层,普氏系数为5~8。伪顶为厚度0~3.53 m、平均厚度1.72 m的泥岩粉砂岩互层,普氏系数1.5~3.0。直接底为厚度0~1.5 m、平均厚度0.85 m的泥岩,普氏系数为2~5;基本底为厚度10.45~12.83 m、平均厚度11.97 m 的中细砂岩互层,普氏系数为3~7。

2 仰采放顶煤顶煤运移规律

顶煤的放出过程,实际上是松散块体的流动过程。生产实践证明,采空区侧上方或后方的顶煤和部分破碎直接顶已表现出松散介质特性,不能有效传递来自上方覆岩或前方的矿山压力,仅以自重形式作用到顶梁上。因此,用PFC2D颗粒流程序研究散体顶煤和破碎直接顶的冒落规律是合理的。

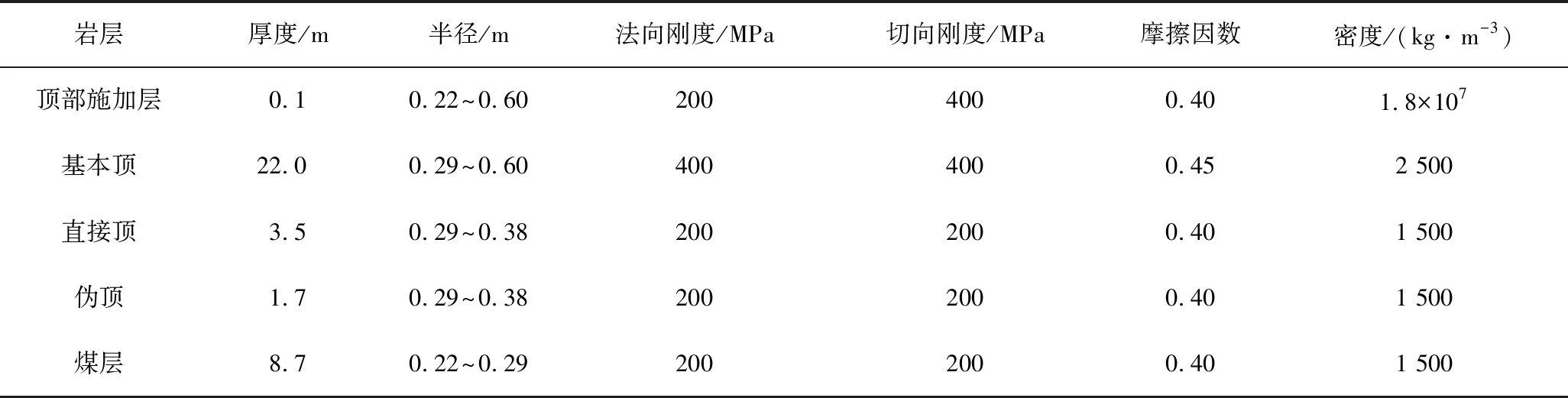

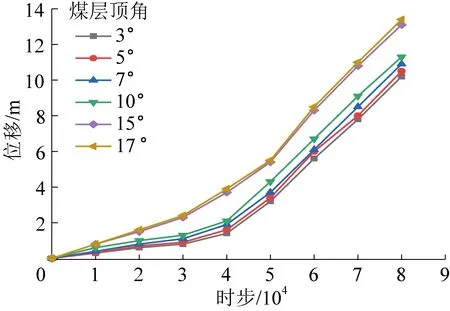

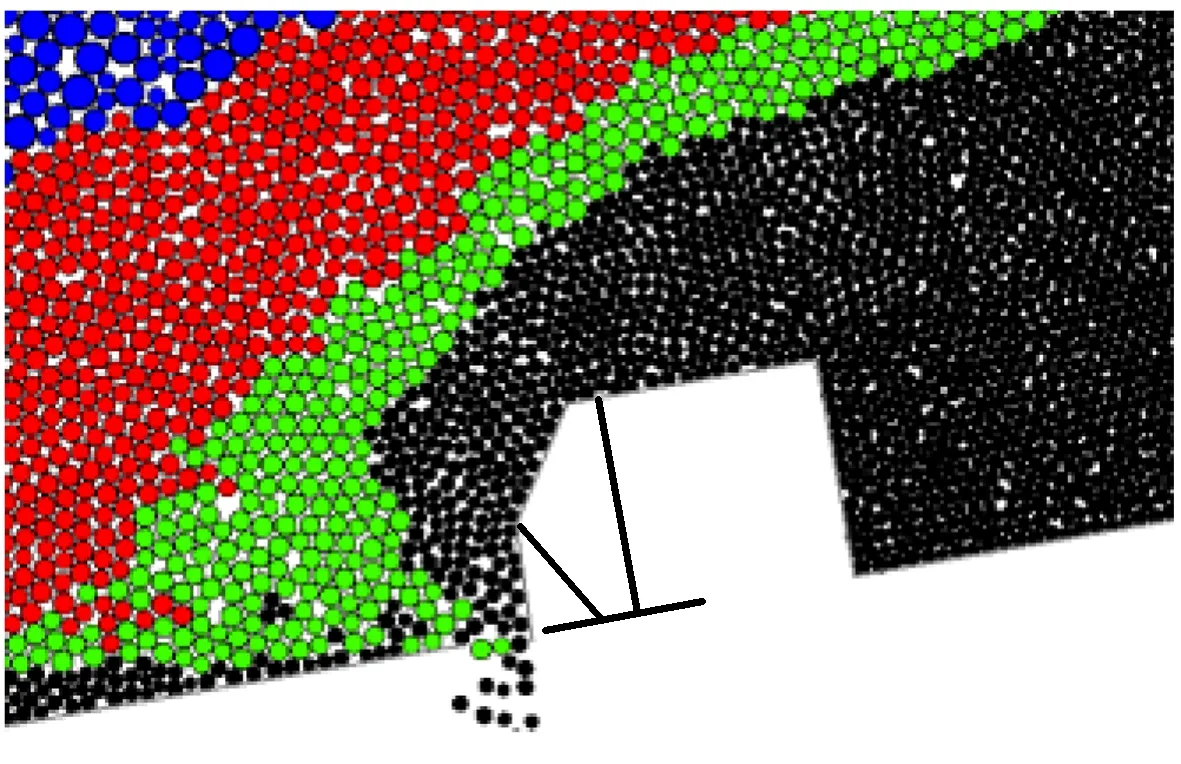

根据10301工作面的实际地质条件建立了如图1所示的PFC2D放煤模型,设计模型长×宽为50.0 m×25.9 m,初始倾角设置为10°,开采高度3.5 m,放煤高度5.2 m。PFC中不能直接设置边界条件,可在模型基本顶上方添加一高密度应力施加层,代替上方岩层的垂直地应力。基本顶上方距离地面720 m,取上方岩层的平均密度为2 500 kg/m3,则换算到施加层的密度1.8×107kg/m3。顶煤因未受滚筒截割影响,放出煤体以块煤为主,某些矿井为提高顶煤放出率,则会适当放出一些伪顶、直接顶的岩体。为保证运算速度与放顶煤模型模拟效果,取煤层颗粒半径为0.22~0.29 m,伪顶与直接顶颗粒半径为0.29~0.38 m。各煤岩层的模拟物理力学参数见表1。

表1 煤岩物理力学参数Table1 Coal rock physical and mechanical parameters

图1 数值模型Fig.1 Numerical model diagram

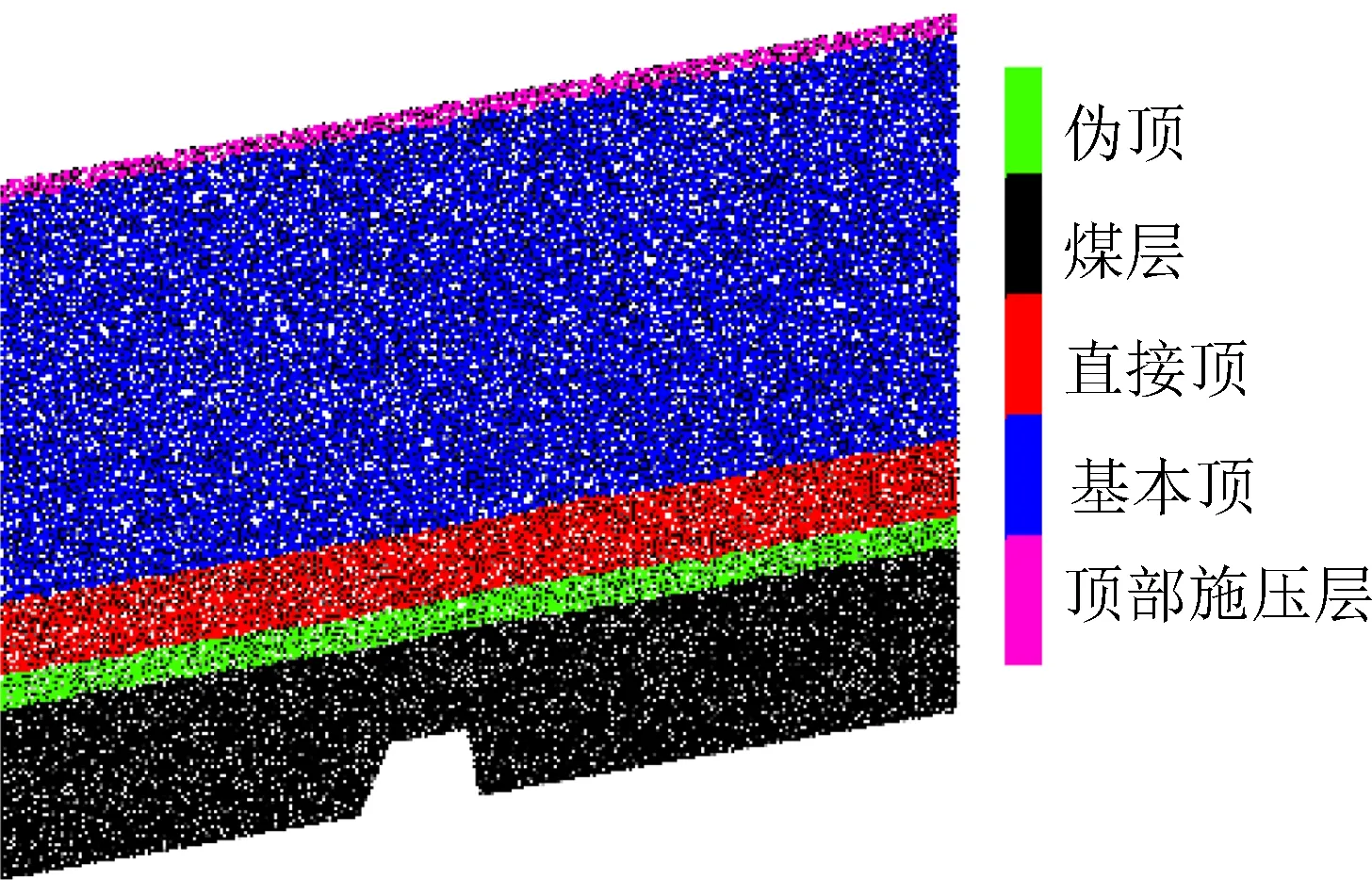

建立模型以后,对比不同仰采倾角顶煤的运移规律(图2)。由图2可以看出,随着仰采倾角的增加,顶煤到放煤口的位移越大,这会造成顶煤放出时间增加,效率降低。

图2 不同倾角顶煤位移对比Fig.2 Comparison of displacement of top-coal with different dip angles

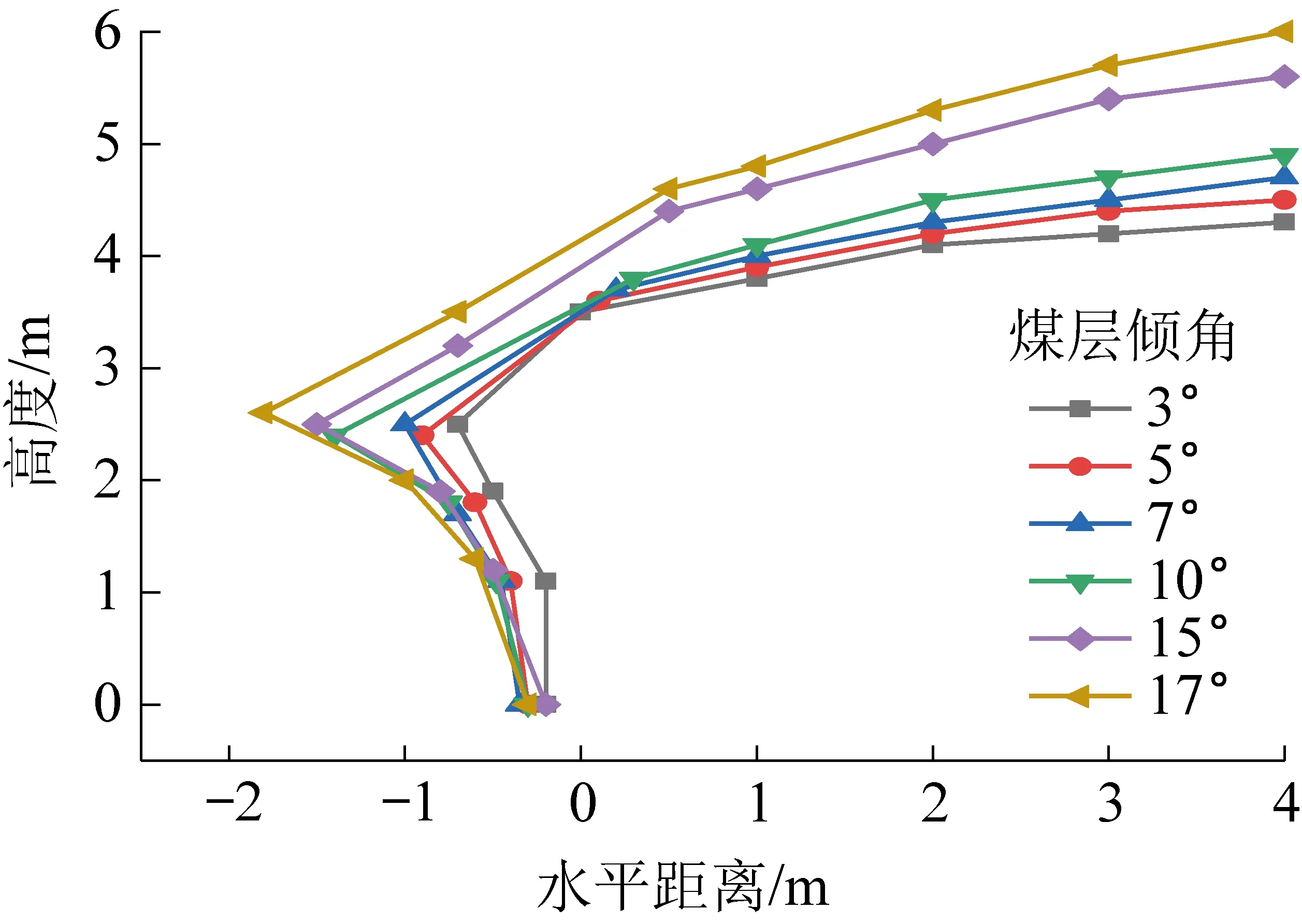

以支架与放煤口的连接处为原点建立坐标系,监测不同倾角下,顶煤的运移情况,如图3所示。由图3可以看出随着倾斜角度的增加顶煤运移轨迹形成倒勺子形状越容易,这就意味着顶煤流向采空区越容易,放出也就越困难,在见矸停止放煤的条件下,随着倾角的增大破碎顶煤的放出率越小还会形成“倒勺子”形堆积在支架后方,具体如图4所示,很难继续放出。

图3 顶煤运移轨迹Fig.3 Top-coal migration trajectory

图4 顶煤“倒勺子”形分布Fig.4 Top-coal “inverted spoon” shape distribution

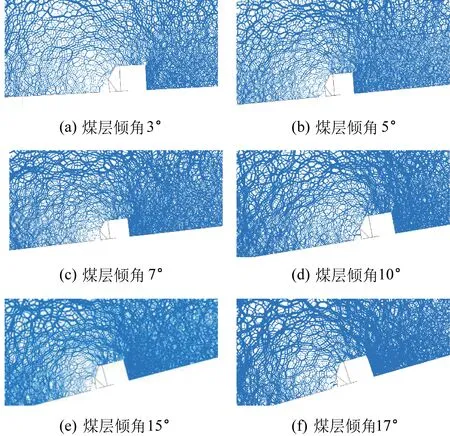

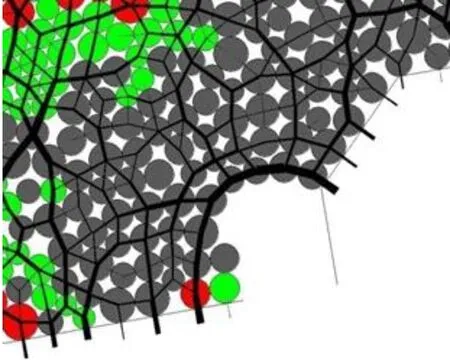

不同倾角顶煤力链如图5所示。由图5顶煤力链可以看出,支架的倾角越大,顶煤与支架后方、顶部相互作用形成的力链越粗,说明力链拱效应会随着仰采倾角的增加变得越明显。力链成拱是顶煤成拱的一种表现形式,顶煤在放煤口附近与支架后方尾梁相互作用成拱,会阻止后续顶煤继续放出,影响放煤效率(图6)。

图5 不同倾角顶煤力链Fig.5 Different inclination angle top-coal force chain

图6 顶煤成拱形态Fig.6 Top-coal arching

3 仰采放顶煤工艺参数确定

3.1 采放比

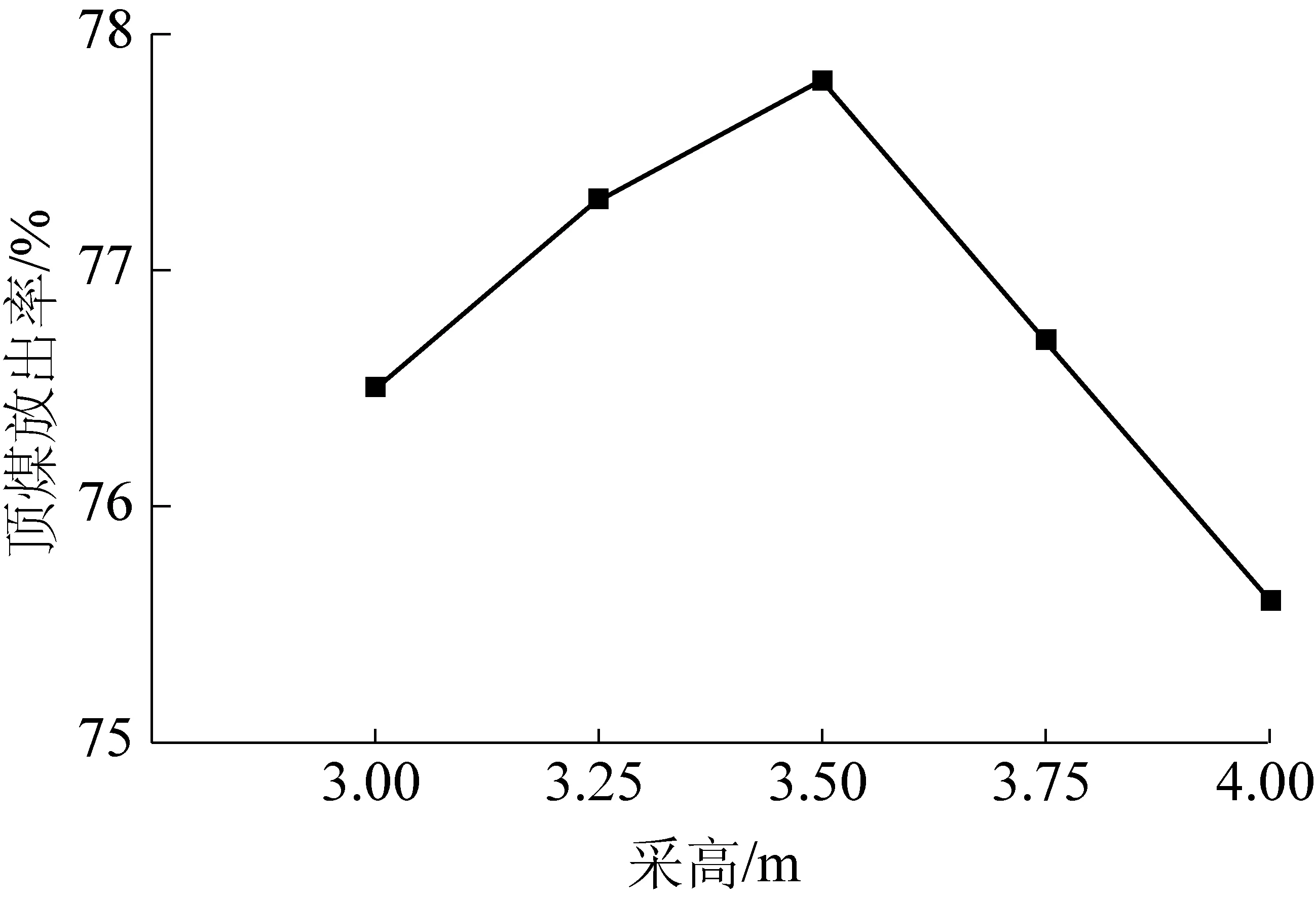

对于长壁综放工艺来说,采放比是底分层长壁综采采煤机割煤的高度(即底分层采高)与顶煤放出高度之比。确定3号煤层特定条件下合理采放比,要保证顶煤能够充分破碎冒放及顺利放出。煤层总厚度一定时,采放比直接决定了上层顶煤的活动空间,顶煤只有在合适的垮落空间内才能完全破碎,才能顺利放出。考虑到所选设备的采高范围为2.5~4.0 m,模拟采高分别2.50、2.75、3.00、3.25、3.50、3.75以及4.00 m,见矸停止放煤。模拟结果如图7所示。

由图7不同采高煤层采出率(默认底层煤采出率为100%)可以看出:在采高3.5 m时采出率最高,3.5 m之前煤层采出率随着采高的增大逐渐增大,在3.5 m之后煤层采出率随着采高的增大逐渐减小,当采高为4 m时,采出率则出现明显的下降。因此,煤层采高应确定在3.25~3.75 m,由此可知最佳采放比为1∶3。

图7 不同采高顶煤放出率Fig.7 Recovery ratio of top-coal with different mining heights

3.2 放煤步距

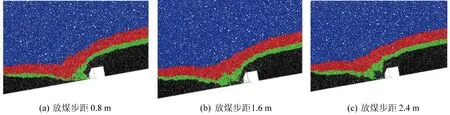

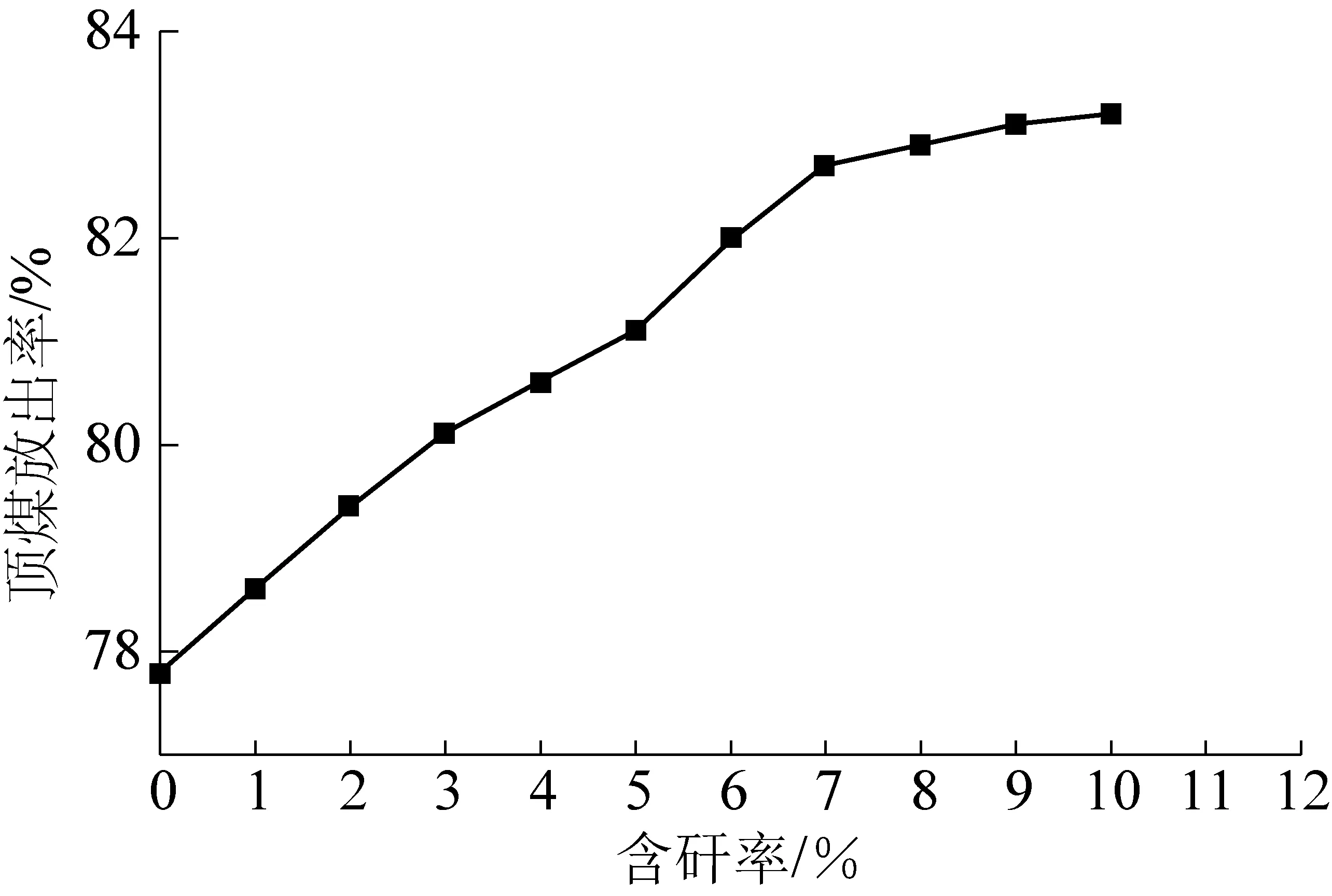

确定合理的放煤步距是进行综放工艺参数优化、实现高产高效放煤的前提,针对10301工作面放顶煤开采特点,按照见矸关门的原则分别模拟了采高3.5 m放煤步距为0.8、1.6及2.4 m三种放煤方案。模拟结果如图8及表2所示。

图8 不同放煤步距顶煤放出情况Fig.8 Release of top coal with different caving steps

表2 不同放煤步距放煤参数Table 2 Top-coal caving parameters with different coal caving step

由模拟结果分析可知:随着放煤步距的增大,顶煤放出率降低,放煤步距为0.8 m时的顶煤放出率比1.6 m和2.4 m时分别提高了5.91%和13.04%;放煤步距1.6 m的顶煤放出时间为放煤步距0.8 m的1.86倍,由此可知,2种方案的放煤时间基本相同;2.4 m放煤步距顶煤放出率低,不予采用。因此,济宁二号矿首采综放工作面条件下,最佳的放煤步距为0.8 m,即采用一刀一放的放煤方式。采用见矸关门的方法顶煤的放出率较低,在实际生产情况下大多会放出一部分矸石来提高顶煤的放出率。

3.3 含矸率对放出率的影响

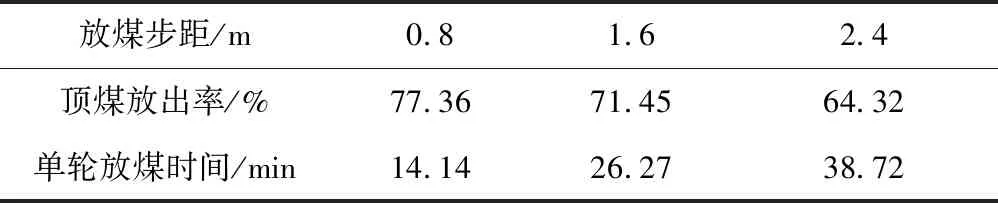

针对前面研究结果显示,实际生产过程中,如果采用见矸关门的放煤策略,则会造成顶煤放出率低,大量顶煤处在采空区内不能放出,造成大量资源的浪费,因此在实际生产过程中都会放出一部分矸石来提高顶煤的放出率。为了研究不同含矸率对放出率的影响,结合济宁二号矿实际地质条件运用PFC数值模拟对放出顶煤含矸率从1%到10%,工作面倾角为10°情况进行模拟。模拟结果如图9所示。

图9 含矸率对放出率的影响Fig.9 Influence of enthalpy ratio on recovery rate

从图9可以看出,含矸率从0到7%,顶煤的放出率是随着含矸率的增加而增大的,但是在含矸率为7%之后,随着含矸率的增加,顶煤的放出率增长幅度变缓,而增加含矸率就意味着放煤时间增加,所以过分强调顶煤放出率不仅不会大幅提高工作面的产量而且还会降低工作面的生产效率,进而影响矿井的产量。从图9可以看出选择7%的含矸率是最合适的,此时的顶煤放出率为82.7%。

但在实际生产过程中并不好确定含矸率为7%的时机,只有通过肉眼观测放煤口的瞬时含矸率来推算出总放煤含矸率。在PFC2D模拟中,含矸率为7%的单轮放煤的平均模拟步数为43 245.5步。根据这个结果统计了单轮放煤在42 000~43 500步的含矸率,结果平均为75.4%。由此可推测出,在现场中,瞬时放出煤矸比约为1∶3的时候关门最佳。

工作面的采出率与含矸率是检验工作面放煤效果与放煤方式的重要指标,通过选煤厂统计10301工作面煤矸分选后的矸石与煤炭产量,生成2018年2月、3月、5月这段时期内工作面的采出率与含矸率。工作面采出率与含矸率统计见表3。

表3 工作面采出率与含矸率统计(月均值)Table 3 Working face recovery rate and enthalpy rate statistics(average value mothly)

从表3可以看出,整个工作面产生矸石或者说产生的矸石量约占工作面日产量的7%,矸石量不大。工作面采出率在82%左右波动,各个月份工作面采出率均值变化不大。由模拟结果和现场实测结果对比可知,现场采用7%的含矸率为最优方案,而现场是在煤矸比为1∶3的时候停止放煤。在此方案内数值模拟结果和现场实测结果相近,由此证明了PFC在模拟放顶煤的可行性和准确性。

4 结 论

1)破碎顶煤随着仰采倾角的增加,放出位移加大,顶煤更容易提前向采空区滑落,形成“倒勺子”形堆积在支架后方不易放出。

2)仰采倾角的增加,支架后方顶煤成拱效应会更加明显,同时在放煤过程中,易与支架尾梁相互作用成拱,阻止顶煤继续放出。

3)首采工作面应选用一刀一放且放煤步距为0.8 m时顶煤放出率最高为83.21%,同时确定了采高为3.5 m时采出率最高。

4)模拟与现场实测表明,随着放出顶煤含矸率的增加,顶煤的放出率随之增加,但在含矸率超过7%以后增加效果不明显,所以破碎顶煤的含矸率为7%是最佳方案,瞬时煤矸比为1∶3时停止放煤符合现场实测情况。