基于邓肯-张模型钢筒仓粮食贮料侧压力仿真

2022-07-20王晓雨陈慧芳

静 行,王晓雨,陈慧芳

(河南工业大学土木工程学院,河南 郑州 450001)

1 引言

筒仓作为各种贮料储藏的特种结构,具有容量大、造价低、节约用地、绿色环保等优点,已广泛应用于粮食、煤炭、化工等众多领域之中。由于贮料本身具有复杂的力学特性,储存过程中贮料与筒仓之间的相互作用更为复杂,影响筒仓结构的受力性能。其中,仓内贮料产生的侧压力是筒仓结构受到的主要荷载,由其导致的筒仓结构开裂、倒塌会引发严重后果。因此,确定筒仓仓壁侧压力是筒仓结构分析与设计的基础,关乎结构安全性与经济性,对于完善粮食贮料钢板筒仓结构体系的相关理论和设计方法具有重要意义。

目前,国内外学者主要利用理论计算、试验分析和数值模拟三种手段对贮料仓壁侧压力分布规律展开研究。理论分析方法主要有Janssen理论、Airy理论、Reimbert理论和Jenike理论等方法,这些理论均基于一定的假设条件,理论求解结果与实际数据会产生差别。另外,贮料与筒仓侧壁的相互作用具有不确定性,试验分析易受仪器精度、试验方案等多方面因素的影响,而有限元等数值模拟方法发展也愈加成熟,其计算精度被广大研究者接受,因此,众多研究者将有限元分析方法应用于贮料压力分析之中。Mahmoud等采用非线性双曲型本构方程和有限元方法,估算了弹性波纹板圆形筒仓仓壁静压力;Ayuge等运用ANSYS模拟静、动态不同单元类型的两种模型,提出了一种新的筒仓流量分析方法;Martinez等服从Drucker-Prager屈服准则和Mohr-Coulomb模型进行有限元模拟,计算出筒仓静态以及中心卸料过程中的受力性能与侧压力分布;刘震等通过对筒仓静态及卸料状态的模拟,发现最大仓壁静压力出现在筒壁与漏斗的过渡部分,卸料时仓壁动态侧压力远大于静态侧压力;杨鸿等采用Drucker-Prager屈服准则反映贮料的本构关系,借助数值模拟探究了贮料在静、动态作用下对平底仓及锥底仓仓壁的侧压力分布规律,分别讨论了贮料的剪胀性、泊松比、弹性模量、膨胀角等参数对仓壁侧压力的影响。粮食贮料对本构模型的适用性不尽相同,仓内贮料选择合理的本构模型与数值模拟计算结果的精确度密切相关。文献[14]引入邓肯-张模型描述直剪试验下豆粕的剪切变形特性,对模型中各弹性参数的适用性进行分析,模拟结果与试验结果拟合效果理想;文献[15]将邓肯-张(E-B)本构模型植入FLAC二次开发,利用由小麦三轴试验求取的模型参数,进行高大平房仓粮堆底部压力数值模拟。上述文献研究表明邓肯-张本构模型可以用于粮食力学特性相关模拟分析。

为准确计算粮食对筒仓仓壁的静态侧压力,验证邓肯-张(E-B)本构模型的适用性,基于ABAQUS有限元软件二次开发建立三维筒仓模型,通过模拟实仓静态侧压力来验证小麦邓肯-张(E-B)本构模型的适用性,进而研究了不同高径比钢筒仓贮料侧压力的分布规律,并将分析结果与中、美、欧三国筒仓设计规范进行对比分析,为贮料侧压力计算和钢板筒仓结构设计提供理论方法和参考依据。

2 有限元模型分析

2.1 粮食贮料的本构关系

E-B本构模型是在土体等散体材料中被广泛采用的一种非线性本构模型。模型采用双曲线方程表示材料三轴试验(σ

-σ

)~ε

曲线,即

(1)

式中,σ

、σ

分别为三轴压缩试验的最大、最小主应力;(σ

-σ

)为偏应力;ε

为轴向应变;a

、b

为试验常数,由试验数据确定。一定应力状态下,其切线模量、初始切线模量分别按照下式进行计算

(2)

(3)

式(1)中围压σ

通常为常数,对式(1)进行微分,当ε

→0双曲线的初始切线模量E

又可表示为

(4)

当ε

→∞时,可由式(1)求得偏应力渐进值(σ

-σ

)

(5)

可见,a

为初始切线模量E

的倒数,b

为偏应力渐进值(σ

-σ

)的倒数。切线体积模量与围压的关系可表示为

(6)

卸载时,假定卸载模量E

仅随σ

变化,不与(σ

-σ

)有关。

(7)

式中:K

为初始模量系数;n

为初始模量指数;P

为大气压,取101kPa

;R

为破坏应力比;c

、φ

分别为贮料的粘聚力和内摩擦角;K

为体积模量系数;m

为体积模量指数;K

为卸载模量系数,一般K

=1.

5~3.

0K

。2.2 邓肯-张(E-B)本构模型的合理性验证

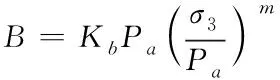

为验证E-B本构模型的适用性,建立文献[17]中实际钢筋混凝土浅圆仓的有限元模型。该浅圆仓仓身直径28m,高36m,高径比为1.3,粮仓示意图如图1(a)所示,在测点1~7处布置压力盒用于测试贮料侧压力。有限元模型中,粮食贮料的材料属性采用E-B本构模型,模型参数见表1;钢筋混凝土仓体材料属性与文献[17]一致;压力测试的装粮高度取13.5m和17.6m两种情况,有限元模型如图1(b)所示。运用有限元模型计算不同装粮高度的贮料侧压力,并将计算结果与现场实测数据进行对比分析,结果如图2所示。

由图2中可以发现,不同装粮高度测点1~7位置处的侧压力有限元分析结果与现场实测结果吻合较好,分布趋势基本一致,最大偏差(绝对)值不超过10%,由此表明用有限元方法分析筒仓贮料侧压力是可行的,且E-B本构模型适用于描述小麦贮料的材料属性。出现偏差的原因主要是小麦贮料材料属性采用本文中E-B本构模型参数,与文献[17]中小麦材料属性有所区别,进而导致两者结果出现偏差。

图1 浅圆仓示意图及有限元模型

图2 筒仓仓壁侧压力实测值与模拟值对比

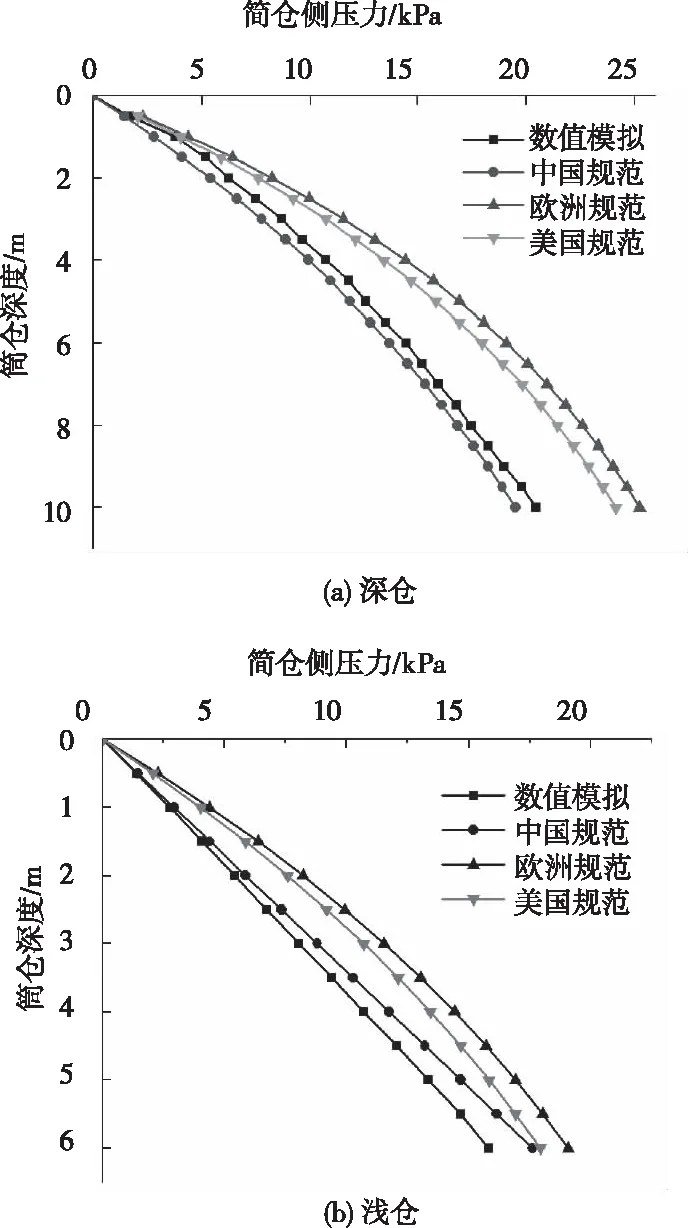

表1 小麦贮料E-B模型参数值

2.3 粮食钢板筒仓模型建立

建立浅仓(H/D

=1.

2)和深仓(H/D

=2)两种有限元模型,分析静态作用下粮食贮料侧压力。浅仓高6m

,深仓高10m

,直径均为5m

,壁厚均为0.

01m

。钢板筒仓弹性模量206Gpa

,密度7850kg/m

,泊松比0.

3;小麦贮料参数见表1,其中小麦对钢板筒仓有效摩擦系数为0.

3。有限元模型中,钢板筒仓采用壳体单元S

4R

,小麦贮料采用实体单元C

3D

8R

。图3为浅仓模型中小麦贮料与筒仓仓体的网格划分,壳单元与实体单元表面网格划分一致。模拟过程中粮食贮料与钢板筒仓采用刚柔接触和面面接触方式,选择刚度大的面(筒仓的内壁、底部)为主面,刚度小的面(粮食贮料的侧壁、底部)为从面。接触面间的相互作用包含接触面之间的法向作用与切向作用,在法向作用中保持默认“硬接触”,切向作用中设置贮料对筒仓的摩擦系数为0.

3。因重力为数值模拟的唯一外荷载,故仅施加竖直方向上的重力加速度9.

8m/s

,筒仓底部完全固结,粮食贮料底部约束其竖向位移。

图3 浅仓有限元模型网格划分

2.4 粮食贮料压力分析

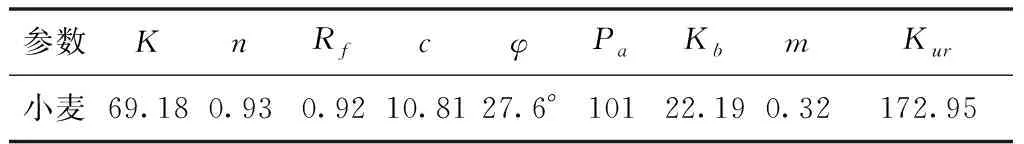

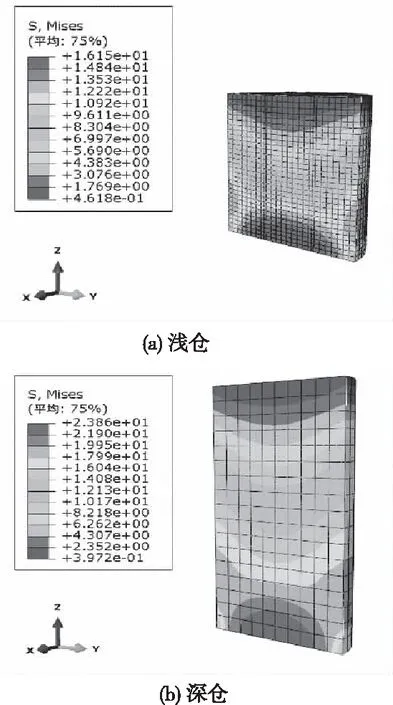

通过上述数值模拟分析,贮料在重力荷载作用下位移分布云图如图4所示,仓内贮料Mises

应力分布云图如图5所示,仓壁与贮料接触应力分布云图如图6所示。由图4可知,仅考虑重力作用下,小麦贮料均出现均匀沉降,沿仓壁逐渐减小,顶部沉降量最大。其中,浅仓顶部沉降量达到11.

9mm

,深仓顶部沉降量达到29.

8mm

。由图5可知,贮料内部的最大应力位于底部,且靠近仓壁附近贮料应力大,远离仓壁的中间区域应力小,同一水平面的应力呈非均匀分布。随着装粮高度增加,贮料底部压力增大。图6可以看出,因荷载与结构均具有轴对称性,仓壁侧压力分布呈对称且均匀分布。静置储粮状态下,沿计算深度的增大,仓内小麦贮料与仓壁间侧压力呈逐渐增大趋势。深仓与浅仓最大侧压力均出现于筒仓底部附近,这与文献[11]、[18]数值模拟结果规律基本一致。

图4 贮料位移响应云图

图5 贮料等效应力分布云图

图6 仓壁接触应力分布云图

3 数值模拟结果与各国粮食筒仓设计规范对比

目前,中、美、欧等国家相关规范中在贮料对筒仓设计静态侧压力计算方面大多采用Janssen

公式,各国根据国家经济基础、设计要求等实际情况基于Janssen

公式进行修正,部分参数计算存在差异。对于深仓侧压力的计算,各国规范基于Janssen

公式,采用不同侧压力系数。对于浅仓侧压力的计算,中国规范认为深仓与浅仓的边界条件不同,基于Rankine

理论提出了浅仓计算方法;美国、欧洲规范中没有明确区分深仓与浅仓,采用同深仓一样的压力荷载计算方法。3.1 中国规范[19]:

3.

1.

1 深仓在计算深度s

处,作用于仓壁单位面积上的水平压力标准值按式(8)计算

(8)

3.

1.

2 浅仓在计算深度s处,作用于仓壁单位面积上的水平压力标准值按式(9)计算

P

=kγs

(9)

其中:k=tan

(45°-φ/2)为侧压力系数,γ为贮料重力密度,μ为有效摩擦系数,ρ为筒仓净截面水力半径。3.2 美国规范[20]

欧洲、美国规范中计算方法同Janssen

理论,且无深、浅仓之分,区别在于侧压比系数计算方法不同。深度Y

处的水平压力P

=kq

(10)

深度Y处的竖向压力

(11)

式中:侧压力系数k=1-sin

φ;R为筒仓横截面的水力半径。3.3 欧洲规范[21]:

欧洲规范考虑了中心装料与偏心装料对筒仓贮料侧压力的影响,对于中心装料筒仓贮料侧压力计算,

任意深度z处,贮料对仓壁水平压力

P

=P

Y

(z

)(12)

其中

P

=γkz

(13)

Y

(z

)=1-e-(14)

(15)

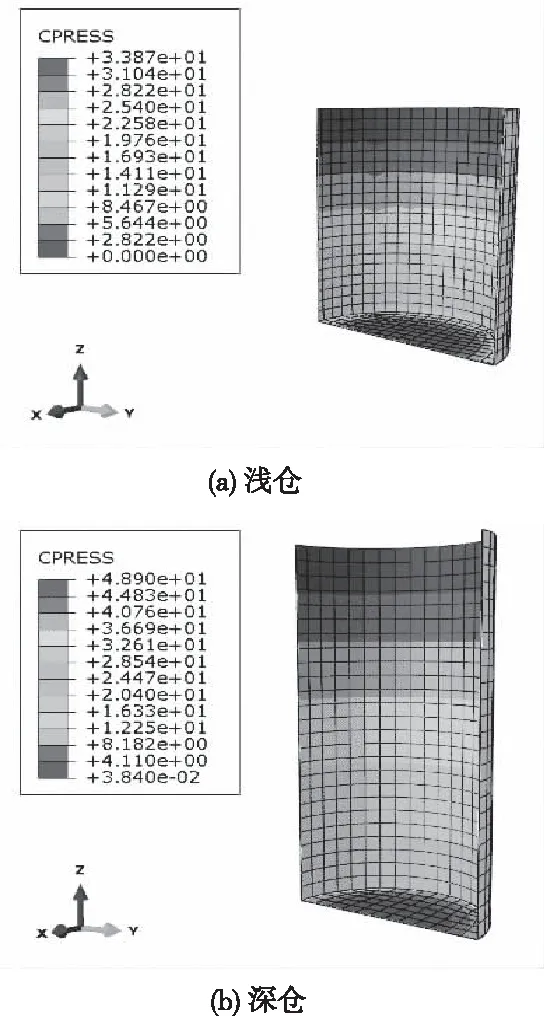

式中:侧压力系数k=1.1(1-sin

φ),z为仓壁底面处至储粮顶面的深度,A为筒仓横截面的截面积,U为筒仓横截面周长。将数值模拟结果同中、欧、美三国规范对比分析,其筒仓沿仓壁深度的静态侧压力分布如图7所示。由图可知:无论深仓与浅仓,小麦贮料的数值模拟结果与我国规范侧压力计算值沿仓壁变化趋势较为接近,进一步验证了筒仓侧压力有限元数值模拟的可行性。对于深仓,中、欧、美规范均基于Janssen

理论,中国规范比欧、美规范更接近数值模拟结果。最大侧压力出现在筒仓底部附近,此处三种规范计算值偏差较大,分析原因主要是采用了不同侧压力系数,由此导致侧压力值偏差过大。对于浅仓,中国规范采用Rankine

理论计算侧压力,欧、美规范仍采用Janssen

理论,因此,中国规范侧压力变化趋势与欧美两国规范值有所区别;仓壁侧压力模拟值与我国规范较为吻合,欧、美规范因采用较大侧压力系数导致侧压力计算值偏大,且三国规范计算值均大于数值模拟结果;在钢筒仓上部,静态侧压力模拟值与我国规范值差距小,中下部差距大。可见欧、美规范无论深仓、浅仓均基于Janssen

理论且将侧压力系数考虑过大导致设计分析结果偏于保守。

图7 小麦贮料钢板筒仓静态侧压力分布

4 结论

本文采用邓肯-张(E

-B

)本构模型描述小麦贮料的材料属性,基于ABAQUS

有限元软件二次开发建立三维筒仓模型,进行了实仓测试结果的模拟验证,研究了不同高径比钢筒仓贮料侧压力的分布规律,并将数值模拟结果与中、美、欧三国筒仓设计规范进行对比分析,得出以下结论:1)实际钢筋混凝土浅圆仓数值模拟结果与实测试验数据吻合良好,表明了采用邓肯-张(E

-B

)本构模型能够较好的描述小麦粮食贮料的材料属性,同时表明筒仓侧压力有限元分析方法的有效性。2)储粮静置状态下钢筒仓贮料侧压力沿筒仓深度增加,逐渐增大,深仓与浅仓最大侧压力均位于筒仓底部附近;贮料内部的最大应力位于底部,且靠近仓壁附近贮料应力大,远离仓壁的中间区域应力小,同一水平面的应力呈非均匀分布。

3)不同高径比钢筒仓仓壁侧压力模拟值与各国规范计算值分布规律基本一致,说明数值模拟可以正确反映筒仓受力情况;数值模拟结果与中国规范计算值更为接近,欧美两国规范因侧压力系数取值过大导致侧压力偏大。