前过渡族元素X对TiAlXN涂层结构与性能的作用

2022-07-18陈雷雷杜玉洁常可可

王 露,陈雷雷,徐 凯,娄 明,杜玉洁,毛 勇,常可可

(1 云南大学 材料与能源学院,昆明 650091;2 中国科学院宁波材料技术与工程研究所 海洋新材料与应用技术重点实验室,浙江 宁波 315201)

在航空发动机中,其前端压气机叶片以Ti合金为主,服役温度为600 ℃左右[1]。由于长期处于热应力、腐蚀以及冲蚀等恶劣环境下,压气机叶片外形和结构完整性容易遭到破坏,导致发动机性能衰减、寿命降低,严重影响飞机安全可靠性[2-3]。涂层技术作为航空发动机压气机叶片、切削刀具和精密模具等防护最有效的手段之一,在近几十年得到了飞速的发展。TiN涂层作为最早广泛应用在航空发动机压气机叶片上的物理气相沉积(physical vapor deposition,PVD)抗冲蚀涂层之一,能够有效保护叶片表面,增加叶片的使用寿命。然而,TiN涂层韧性较低,受到砂粒冲击时容易产生裂纹,从而加速涂层的破坏。而且TiN涂层和基体间的结合力较差,涂层容易脱落[4]。TiAlN涂层因其附着力强、硬度高、抗氧化温度高、摩擦因数(coefficient of friction,COF)小,引起学者们的广泛关注,并逐渐成为TiN涂层的替代材料[5]。然而,TiAlN涂层在制备及苛刻环境服役过程中可能发生相变。例如,面心立方结构(fcc)的TiAlN涂层随着Al含量的增加会向六方结构(hcp)转变[6]。当涂层服役温度高于1000 ℃时亦会发生相变,析出hcp-AlN,而该六方相的生成会显著降低涂层的力学性能[7]。因此,在现代工业飞速发展的背景下,传统的TiAlN涂层亟需进一步优化设计以提升其高温服役性能。

目前,很多学者将TiAlN涂层优化设计的研究重点放在涂层合金化上,旨在通过将合金元素添加到TiAlN涂层中形成TiAlXN四元金属氮化物涂层来提升其综合性能。例如,添加Cr,Zr,Ta等元素可提高TiAlN涂层的抗氧化性;添加Zr,Nb,Ta等元素可提高其热稳定性;添加Nb,Mo,Hf,W等元素则可改善其力学性能[8-9]。TiAlN涂层中的成分差异会影响涂层的相结构,从而使得涂层性能发生变化,这在大量研究中已有了较为充分的论述[10-11]。然而,通过添加前过渡族元素形成TiAlXN多元涂层的成分-结构-性能关系尚缺乏深入的探讨。

相图,又称相平衡图,被称为“材料设计的索骥图”,可直观反映出Ti-Al-X-N多元体系成分-温度-结构的关系。TiAlXN多元涂层的主要制备方法有磁控溅射、多弧离子镀等。制备过程一般远离平衡态,获得的相为亚稳相[12]。Chang等[13-14]在前人基础上提出以描述溅射涂层亚稳相形成图的新计算模型,可实现涂层材料相形成关系的定量预测。基于此,本工作立足于亚稳相图、相变以及文献数据,对近年来国内外TiAlN涂层中添加前过渡族元素X的研究工作进行综述,梳理TiAlXN多元涂层的成分-结构-性能关系,并对其发展前景进行展望。

1 TiAlN涂层的成分-结构-性能关系

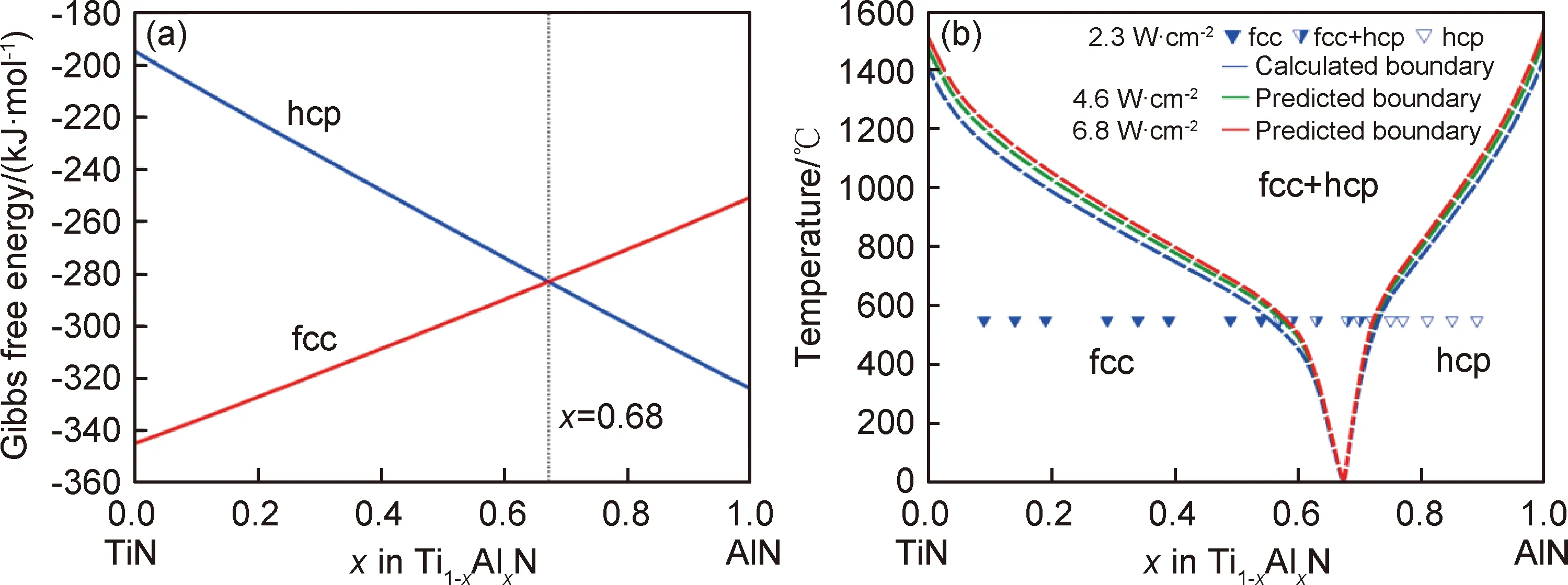

Al元素的含量变化直接影响TiAlN涂层的相组成与相结构。图1为基于CALPHAD方法计算得到的相图热力学信息[15]。从图1(a)可知,Al含量为0.68(原子分数,下同)时在fcc-TiN中达到固溶度极限。当Al含量较低时,fcc-TiN中部分Ti原子被Al原子替换,形成fcc-TiAlN固溶体相。同时,由于Al的原子半径更小,因此形成的TiAlN相晶格常数较TiN小;而当Al含量较高时,大量Al原子与N原子结合形成hcp-AlN相,此时Ti占据了AlN相中的部分Al原子占位,从而使TiAlN涂层整体表现为六方晶体结构[9]。调幅分解是TiAlN涂层高温相变的重要途经之一。具体来说,是过饱和TiAlN固溶体在温度作用下通过溶质原子的上坡扩散形成结构相同而成分呈周期性波动的两种固溶体的过程。Al含量可以显著影响TiAlN涂层的调幅分解行为,进而影响涂层的服役行为和使用性能。实验表明[16],fcc-Ti1-xAlxN涂层(x=0.45,0.52,0.62)在温度高于800 ℃时会发生调幅分解,生成富Ti的fcc-Ti(Al)N亚稳相和富Al的fcc-Al(Ti)N亚稳相。随着温度进一步升高,fcc-AlN亚稳相会逐渐转变为hcp-AlN稳态相。Al含量的增加会导致fcc-Ti1-xAlxN涂层调幅分解温度以及后续相转变温度的降低,更易于生成hcp-AlN相[17]。如图1(b)所示,结合PVD镀膜实验,Liu等[15]计算了TiN-AlN体系的相形成图。可知,fcc和hcp相界呈“V”字状,在低温区间内fcc相和hcp相有很大的固溶度,而高温条件下涂层更趋近于稳态的fcc+hcp两相结构。

图1 基于CALPHAD方法计算得到的相图热力学信息[15](a)TiAlN系统中fcc和hcp固溶体相的吉布斯自由能;(b)以550 ℃温度下实验数据为基础计算的亚稳相形成图Fig.1 Thermodynamic information of phase diagram calculated based on CALPHAD method[15](a)Gibbs free energy of fcc and hcp solid solution phase in TiAlN system;(b)metastable phase formation diagram calculated based on experimental data at 550 ℃

Al含量对TiAlN涂层的力学性能也有重要的影响。Santana等[18]使用阴极电弧沉积方法制备了不同Al含量的TiAlN涂层,并对其结构和力学性能进行了表征。随着Al含量的增加(0.4~0.6),TiAlN涂层保持fcc结构,硬度从33.8 GPa提升至38.5 GPa。该提升可归因于Al含量增加所引起的晶粒细化(从20 nm降低到10 nm)和残余应力增加(6.2 GPa增加到11 GPa)。而当Al含量增加到0.7时,由于hcp-AlN相的析出,涂层由fcc-TiAlN单相转变为fcc-TiN+hcp-AlN两相,导致涂层硬度显著下降(29.3 GPa)。Zhou等[19]也发现,当Al含量为0.7时hcp-AlN相析出,硬度下降。此外,在1000 ℃退火30 min后,单相结构的Ti0.4Al0.6N涂层的硬度从33.8 GPa降至25.7 GPa。硬度下降的主要原因是退火过程中残余应力的释放。然而,两相结构的Ti0.3Al0.7N退火后的硬度升高到32.7 GPa,Santana[18]将其归因于高温下Ti扩散引发的hcp-AlN相晶格收缩。Pemmasani等[20]通过阴极电弧蒸发沉积了不同Al含量的TiAlN涂层。结果表明,当Al含量在0~0.53范围内波动时,涂层硬度几乎不变,而当Al含量达到0.65后,涂层硬度急剧下降。Paldey等[21]认为TiAlN涂层的力学性能(硬度、杨氏模量等)很大程度上取决于涂层中hcp-AlN相的析出行为,而这一行为与Al元素含量直接相关。

2 添加前过渡族元素X对TiAlN基涂层结构与性能的影响

探索前过渡族元素X对TiAlN基涂层结构与性能的影响对于TiAlN涂层改性有着积极的意义。合理选择前过渡族元素能够改善TiAlN涂层的相结构,从而优化TiAlN涂层的力学性能、热稳定性和高温抗氧化性等关键服役性能。

2.1 TiAlXN涂层的成分-结构关系

在TiAlN涂层中添加前过渡族元素X后,TiAlXN涂层的结构将受到X和Al元素的共同作用。Zr,Nb,Hf,Ta,W等前过渡族元素的添加能够降低Al元素在fcc相中的固溶度[22-25],从而促进hcp-AlN相的析出;而Cr,V等元素的添加则能提高Al元素在fcc相中的固溶度[25],进而改善fcc相的热力学稳定性。在TiAlN涂层中,500 ℃沉积温度下Al在fcc相中的固溶度为0.61[17];而在ZrAlN涂层中,500 ℃沉积温度下Al在fcc相中的固溶度为0.52[23]。Zr元素的添加降低了Al在fcc-TiN中的固溶度,并且随着Zr含量的增加,Al在TiAlZrN涂层fcc相中的最大固溶度降低。TiAlNbN和TiAlTaN涂层呈现出相似的特征,即Nb和Ta元素的添加也使得fcc相区变小,因此Nb和Ta元素的添加同样会减小Al在fcc-TiN中的固溶度[26]。与此同时,在TiAlN涂层中,300 ℃沉积温度下Al在fcc相中的固溶度为0.64[17];而在CrAlN涂层中,300 ℃沉积温度下Al在fcc相中的固溶度为0.67[27]。Cr元素的添加提高了Al在fcc-TiN中的固溶度。Pfeiler等[28]发现,随着V含量的增加,Ti原子逐渐被V原子取代,Al在fcc相中的临界固溶度增加,fcc-AlN/hcp-AlN相转变的趋势降低,hcp-AlN相的比例减小,即V元素的添加提高了Al元素在fcc相中的固溶度。

2.2 TiAlXN涂层的性能研究

2.2.1 力学性能

在TiAlN涂层中添加V,Cr,Y,Zr,Nb,Mo,Hf,Ta,W等前过渡族元素能起到改善涂层综合性能的作用,包括提升涂层的硬度、韧性以及降低摩擦因数等[29-35]。例如,适量的Zr元素添加能够提高TiAlN涂层的硬度和弹性模量。Chen等[36]使用磁控溅射方法制备了添加不同Zr含量的TiAlZrN涂层,均为单相fcc结构。随后通过纳米压痕方法研究了涂层的力学性能。发现未添加Zr元素的TiAlN涂层的硬度(H)和弹性模量(E)分别为33 GPa和440 GPa。当Zr含量为0.05时,H和E达到最大值,分别为38.1 GPa和499.7 GPa。随着Zr含量进一步增加,涂层的H和E反而降低。上述趋势与Al,Zr含量的变化直接相关。一方面,由于固溶强化效应,Zr的添加导致TiAlZrN涂层的H和E提升;另一方面,随着Zr含量的增加、Al含量的降低,涂层中AlN离子键的比例减少,而AlN键的强度高于ZrN,导致涂层H和E略有下降[37],且均高于不含Zr的TiAlN涂层。

Y元素的添加,导致TiAlN涂层的晶格常数减小,相干散射区尺寸增大,表面粗糙度降低,涂层中孔洞等组织缺陷减少,涂层变得更加致密,从而改善涂层的力学性能[38]。Zhu等[39]采用阴极电弧蒸发法制备了TiAlN和TiAlY0.01N涂层,二者均为单相fcc结构。随着Y元素的添加,TiAlN涂层的晶格常数减小,使其由柱状晶向等轴晶转变,从而减少了柱状晶的数量。这主要是因为,活性元素Y的添加增加了涂层沉积的形核率,抑制了晶粒的长大,从而使涂层内部组织由柱状晶向等轴晶转变。与TiAlN涂层相比,TiAlY0.01N涂层的硬度提高了24%。郭策安等[40]和Pflüger等[41]也等到了类似的结果。Belous等[42]利用磁过滤电弧蒸发技术制备了Y含量为0.01的TiAlY0.01N涂层,与不含Y的TiAlN涂层相比,Y的添加细化了晶粒,使TiAlY0.01N涂层的耐磨损性能相较于TiAlN涂层提高了3~5倍。同时,随着Y含量的增加,涂层的表面粗糙度降低[43]。

在TiAlN涂层中添加V元素能够使组织更加均匀、致密,硬度、耐腐蚀、耐磨损以及抗热震性能得到提升[44-45]。Pfeiler等[28]通过阴极电弧蒸发制备了V含量分别为0,0.165,0.2,0.25的TiAlVN涂层,发现4种涂层均呈现fcc+hcp的两相结构。不含V的TiAlN涂层的H和E分别为21 GPa和250 GPa,当V含量为0.165时,涂层的H和E达到最大值,分别为27.5 GPa和350 GPa。此后随着V含量的增加,硬度和弹性模量略有下降,但仍高于未掺V涂层。然而,残余压应力随着V含量的增加一直降低。基于相关文献报道[25],V元素的添加提高了Al元素在fcc相中的固溶度,随着V元素的添加,hcp-AlN相的析出会减少,硬度提高[8]。此外,涂层中较低的压应力会降低硬度和杨氏模量[46]。这意味着一般情况下,涂层硬度受到两种相互竞争机制的共同作用。hcp-AlN相比例的降低可以增加硬度,而残余应力的下降导致涂层的硬度降低。当V含量为0~0.165时,hcp-AlN相比例的减少是使涂层硬度显著提高的主要原因;而当V含量较高时,硬度的轻微下降则是由残余压应力的降低引起的。Kutschej等[47]研究了TiAlV0.25N涂层在700 ℃高温下的摩擦行为,发现在摩擦过程中摩擦因数急剧降低(从0.8降至0.27),这归因于高温润滑相V2O5的形成。

Mikula等[48]通过第一性原理计算和实验研究,发现添加Nb元素可以提高TiAlN涂层的韧性。未掺杂Nb的TiAlN涂层表现出明显的(111)择优生长取向,而Nb的加入促使织构向(200)转变。纳米压痕测试结果表明,TiAlN与NbN的合金化显著降低刚度(从442 GPa降至358 GPa),而硬度也略有下降(从32.5 GPa降至28 GPa)。另外,计算表明合金化会提高TiAlN涂层的韧性。在TiAlN涂层中,Al—N为离子键,而Nb的加入改变了最近邻金属—氮键,使其sp3d2(共价)杂化轨道增强,同时也加强了较高结合能下的d—t2g金属次邻键。随着Nb含量的逐渐增加,对应于沉积的TiAlNbN涂层的价电子浓度单调增加,保持了高硬度,同时降低刚度并改善延展性,表明韧性增强。在刘慧君等[49]的实验结果中也观察到了类似现象,含Nb涂层的H3/E2值明显提高,表明Nb的添加可以提高涂层的韧性。

氮化物涂层往往具有很高的硬度,韧性却相对较差,在受力状态下容易发生脆性断裂[50]。在TiAlN涂层中添加W元素,能够有效提升涂层的硬度,降低摩擦因数和磨损率,同时改善涂层的韧性[51]。Glatz等[52]制备了不同W含量的TiAlWN涂层,均为单相fcc结构。涂层的硬度H随着W含量的增加而得到提升,且添加了W后摩擦因数和磨损率也都降低。当W含量为0.09时,TiAlWN硬度达到了最大值36 GPa,磨损率达到最低值2.1×10-5mm3/(N·m)。Sangiovanni等[53]使用密度泛函理论计算研究了fcc-TiAlWN涂层的力学性能。发现W的添加提升TiAlN涂层的延展性,导致韧性增强,同时还保持了与TiAlN涂层相似的硬度。延展性的提高源于W元素价电子诱导的d—t2g金属态占据率的提高,这种效应随着价电子浓度的增加而更加明显。

Mo元素的添加有利于TiAlN涂层硬度的提升和摩擦因数的降低,因此TiAlMoN涂层体系受到广泛关注[54]。何胜军等[55]采用多弧离子镀技术制备TiAlMoN涂层,并对其结构和性能进行研究。发现TiAlMoN涂层为单相fcc结构,表现出较高的显微硬度(28.66 GPa)。Yang等[56]通过反应磁控溅射制备不同Mo含量的TiAlMoN涂层。如图2所示,在Mo含量为0.083时,TiAlMoN涂层未出现明显的柱状结构,而当Mo含量增加到0.121时,柱状结构形成。同时,随着Mo含量的增加,TiAlMoN涂层的硬度也不断增大,并在Mo含量为0.121时达到最大硬度(37 GPa)。然而,TiAlMoN涂层的抗磨损性能并未与硬度变化呈现出一致性。在TiAlMoN涂层的摩擦、磨损实验中,涂层的COF和磨损率随着Mo含量的增加先降低后升高,并在Mo含量为0.083时二者达到最低。基于相关文献报道[57-58],H/E在确定材料的抗断裂和耐磨性方面被认为比硬度更具指导价值。在TiAlMoN涂层体系中,Mo含量为0.083时,H/E值最高(图2),磨损率最低。涂层的磨损机制转变可归纳为:随着Mo含量的增加,TiAlMoN中的Mo元素在摩擦过程中与氧气结合,生成具有润滑效果的MoO3相,从而降低COF和磨损率。低Mo的TiAlMoN涂层磨损机制主要是黏着磨损和磨粒磨损。Mo含量为0.083时,TiAlMo0.083N涂层的COF和磨损率最低,耐磨性能最佳;随着Mo含量的进一步升高,涂层的脆性增加,脆性断裂主导磨损机制,使得涂层耐磨性能变差。

图2 TiAlMoN涂层的H/E、摩擦因数和磨损率随Mo含量的变化[56]Fig.2 H/E ratio,friction coefficient and wear rate of TiAlMoN coating change with Mo contents[56]

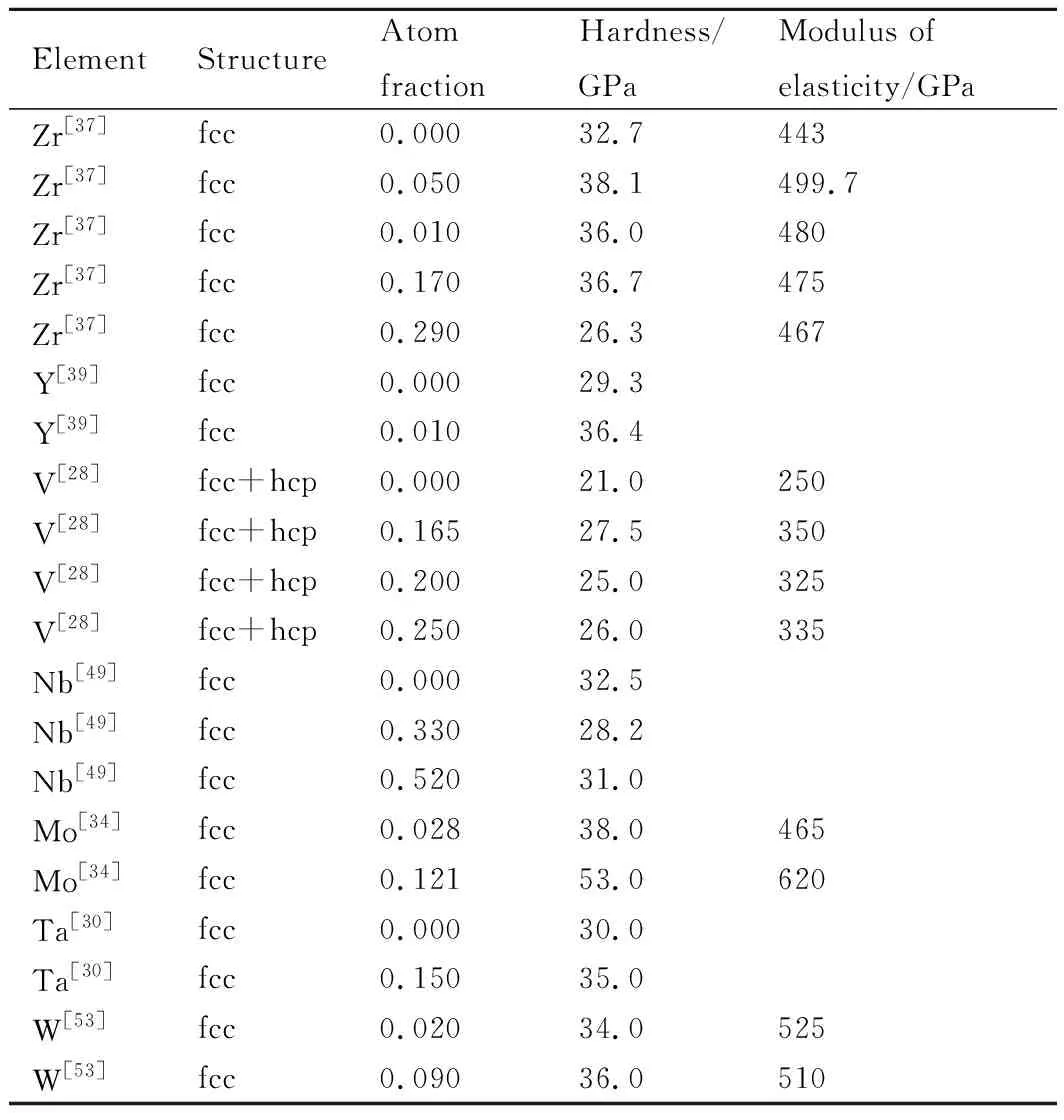

前过渡族元素添加对TiAlN涂层力学性能的影响,如表1所示[28,30,34,37,39,49,53]。当沉积态TiAlN涂层为单相fcc结构时,适量的前过渡族元素添加带来的固溶强化效应、细晶强化效应、残余应力等均可提高涂层硬度。而Nb元素的添加能提高涂层的韧性,但无法显著提升硬度,甚至会略有下降;当沉积态TiAlN涂层为fcc+hcp两相结构时,V元素的添加能够提高fcc相的固溶度,抑制hcp相析出,从而提高TiAlN涂层的硬度。此外,从原子尺度来看,Nb,W等元素的添加引起d—t2 g金属态占据率提高,导致价电子浓度增加,从而提升TiAlN涂层的韧性。Mo元素的添加使得TiAlN涂层在摩擦过程中产生了具有自润滑效果的MoO3相,能够降低COF和磨损率。

表1 前过渡族元素添加对TiAlN涂层力学性能的影响Table 1 Effect of pre-transitional elements on mechanical properties of TiAlN coatings

2.2.2 热稳定性能

在TiAlN涂层中添加Cr,Zr,Nb,Ta等前过渡族元素能提升涂层的热稳定性能。Forsen等[59]利用反应阴极电弧蒸发法制备TiAlxCryN涂层(x=0.45~0.62,y<0.17),涂层为fcc结构。热稳定性能研究结果表明,TiAlCrN涂层在900 ℃的退火温度下发生调幅分解,产生富Ti,Cr的fcc-TiCr(Al)N相和富Al的fcc-Al(TiCr)N相。当温度继续升高到1000 ℃时,富Al的fcc-Al(TiCr)N相首先发生相变,生成稳定的hcp-AlN相。富Ti,Cr的fcc-TiCr(Al)N相可稳定存在至1100 ℃,随后在更高温度下同样发生相变,生成稳定的hcp-AlN相。热稳定性提升主要归因于Cr元素添加抑制了调幅分解的驱动力。具体来说,调幅分解过程中的迁移机制是金属亚晶格上的置换扩散,而具有相对良好混溶性和较大原子尺寸的Cr元素存在会阻碍Ti和Al的偏析,因此fcc-AlN相向hcp-AlN相转变受到抑制。

Chen等[36]研究了TiAlZrN涂层的热稳定性。发现TiAlN涂层在1100 ℃退火后已经析出hcp-AlN相,而TiAlZrN涂层在1200 ℃退火后才开始析出hcp-AlN相。表明Zr的添加有效抑制hcp-AlN的形成,提高涂层的热稳定性。Yang等[60]也观察到类似的实验现象,并进一步发现TiAlZrN涂层的时效硬化温度范围较TiAlN涂层更宽。该研究发现,TiAlN涂层在900 ℃退火时发生调幅分解,产生时效硬化效应,硬度最大值可达32.8 GPa。当退火温度高于900 ℃时硬度反而下降。这是由于高温条件下形成了稳定的hcp-AlN相。而TiAlZrN涂层在1000 ℃退火后硬度最大值也可达到35.8 GPa,表明Zr元素添加可以拓展TiAlN涂层的调幅分解温度范围。

Mayrhofer等[61]研究了Nb元素添加对TiAlN涂层热稳定性的影响。研究表明,在1450 ℃下真空退火后,TiAlNb0.125N单相fcc结构发生分解,生成fcc-TiNbN和hcp-AlN两相。通常来说,fcc-TiAlN在1000 ℃以上退火即发生向hcp-AlN相的转变[62],而添加Nb提高了相转变温度,表明Nb的添加能够抑制TiAlN涂层热分解过程中的调幅分解以及hcp-AlN的形成,从而改善涂层的热稳定性[63]。

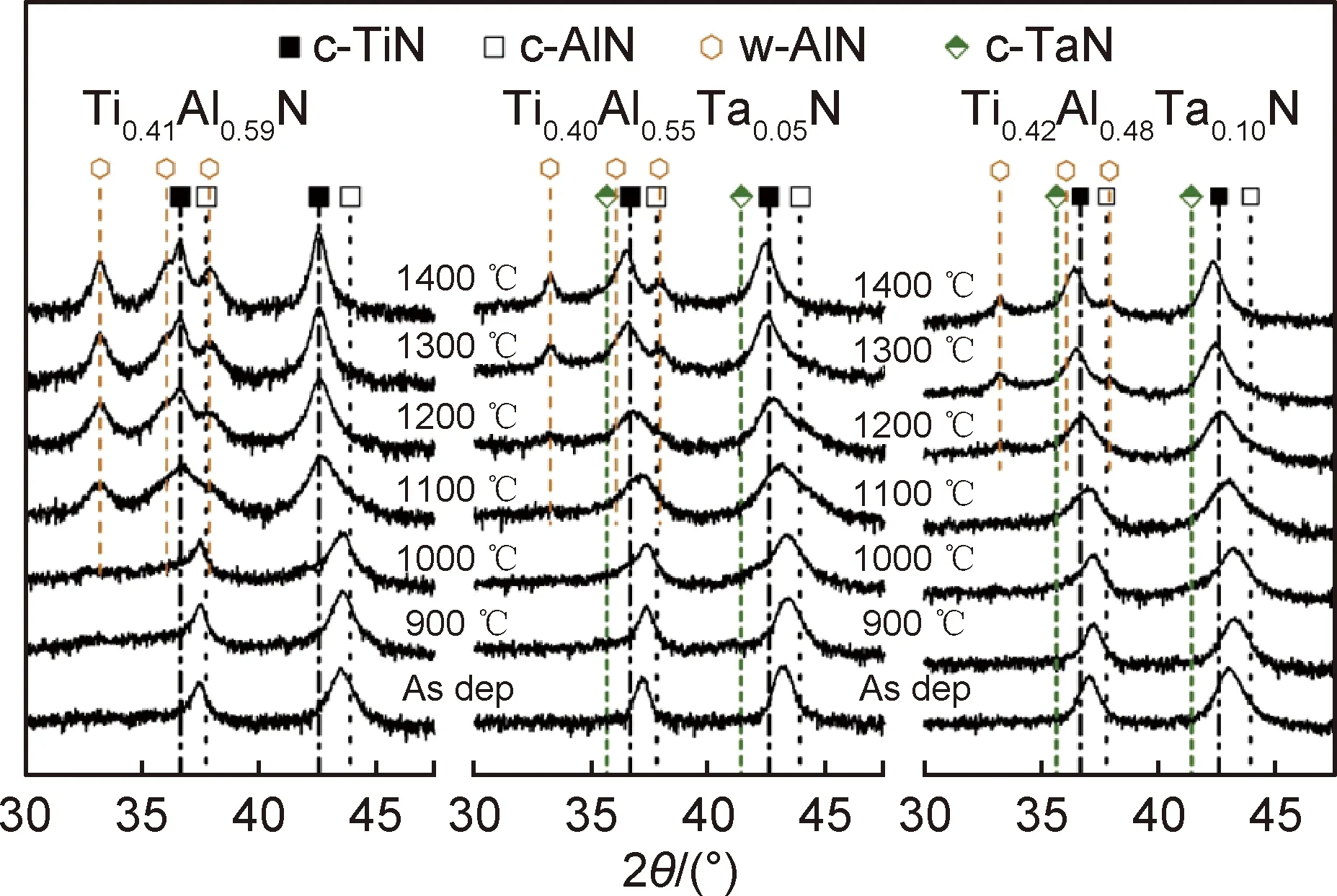

Rachbauer等[64]通过第一性原理计算与实验相结合的方法研究Ta元素添加对TiAlN涂层热稳定性的影响。计算结果表明,与不含Ta的TiAlN体系相比,由于Ta诱导sp3d2(共价)和d—t2g(金属)杂化轨道的增强,内聚能随着Ta含量的增加而增加。且Ta添加提高价电子浓度,增强结合强度,从而能有效提升TiAlTaN的热分解温度。通过实验也发现Ta的添加能够有效抑制hcp-AlN相的生成。如图3所示,不含Ta的TiAlN涂层在1000 ℃退火后即出现hcp-AlN相的特征峰,而当Ta含量为0.05时1100 ℃退火才出现hcp-AlN相的特征峰;进一步增加涂层中Ta的含量(达到0.1)使hcp-AlN相特征峰的出现温度提升至1200 ℃,表明Ta的添加可有效提升TiAlTaN涂层的热稳定性能。

图3 TiAlN,TiAlTa0.05N和TiAlTa0.10N涂层退火的XRD谱图[64]Fig.3 XRD patterns acquired after annealing for TiAlN,TiAlTa0.05N and TiAlTa0.10N coatings[64]

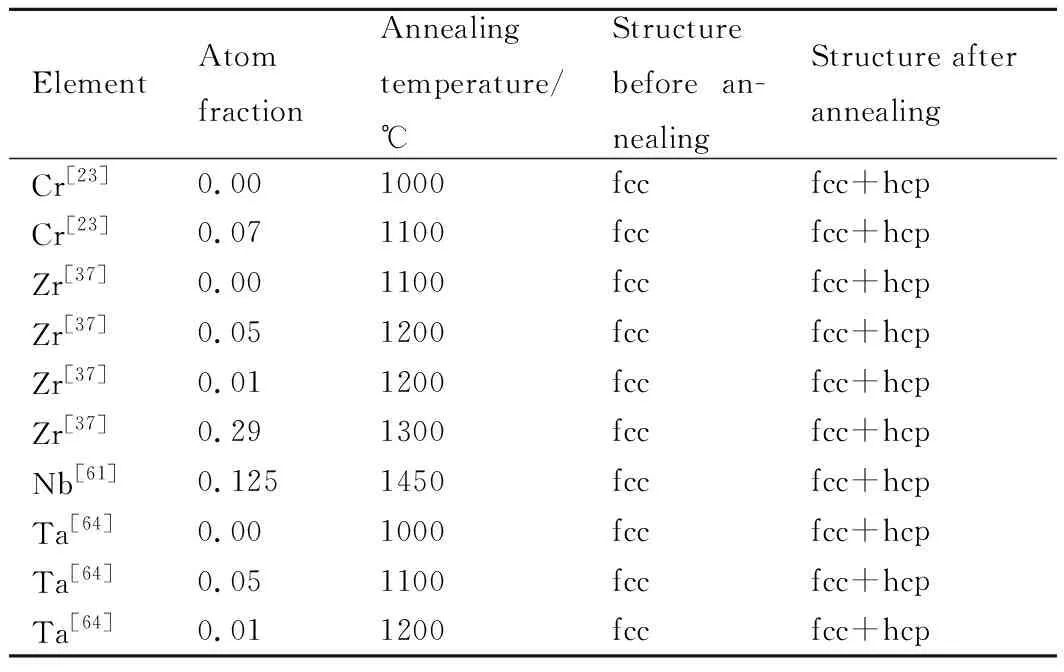

表2为前过渡族元素添加对TiAlN涂层热稳定性能的影响[23,37,61,64]。可知,前过渡族元素的添加能够提升调幅分解的温度,有效抑制hcp-AlN相的生成,从而提高TiAlN涂层的热稳定性。从原子尺度来看,以Ta元素为例,其添加可增强sp3d2(共价)杂化轨道和d—t2g金属次邻键相互作用,金属键(沿着Ti和Ta之间的对角线)得到明显的增强,且价电子浓度提高,从而增强结合强度。一般来说,硬质材料的物理性质,即硬度、熔点及热稳定性等会随着其结合强度增强而提升,但目前相关研究报道仍然较少,具体强化机理仍有待进一步讨论。

表2 前过渡族元素添加对TiAlN涂层热稳定性能的影响Table 2 Effect of pre-transitional elements on thermal stability of TiAlN coatings

2.2.3 高温抗氧化性能

在TiAlN涂层中添加Cr,Y,Hf,Ta等前过渡族元素能够提升涂层的高温抗氧化性能。Zhu等[39]制备的TiAlY0.01N涂层表现出良好的抗氧化性,Y会促使Al形成稳态的α-Al2O3,并且细化、氧化α-Al2O3晶粒,起到阻碍Ti离子沿晶界向外迁移和氧气的向内扩散,而且提高氧化层的结合强度,延迟氧化层的外延生长。

Rachbauer等[65]研究发现,随着Hf元素的添加,TiAlN涂层的抗氧化性能有所提升。例如,将涂层置于空气中进行850 ℃氧化实验20 h后,不含Hf的TiAlN涂层被完全氧化;而Hf含量为0.1的TiAlHf0.1N涂层经过950 ℃的高温氧化后,涂层表面生成的致密氧化膜有效阻止涂层的完全氧化。Feng等[66]采用电弧离子镀技术制备了TiAlN和TiAlHf0.02N涂层。对比其在大气条件下的氧化行为发现,在TiAlN涂层中引入Hf元素显著提升涂层的抗氧化性能,这是由于涂层中Hf的存在可促进Al的外扩散,同时抑制Ti的外扩散和O的内扩散。此外,TiAlHfN涂层在650 ℃湿氧环境中的腐蚀行为也表明,其比TiAlN涂层具有更好的耐腐蚀性[67]。

Seidl等[29]发现,添加Ta元素的TiAlN涂层具有更好的抗氧化性能。TiAlTa0.07N和TiAlTa0.15N涂层的氧化速率明显低于不含Ta的TiAlN涂层,但含有过量Ta的TiAlTa0.28N涂层的氧化速率却比TiAlN涂层更高。同时认为,Ta含量须与TiAlN涂层中的Ti含量保持平衡方可获得最佳的抗氧化性。TiAlTaN涂层的抗氧化性相较TiAlN显著提高主要基于以下两个效应:(1)Ta的化合价高于Ti,当Ta在生成的氧化物中取代Ti时,掺杂Ta5+的金红石TiO2相减少了氧空位的数量,使得氧原子在Ti1-xTaxO2氧化物中的扩散比在TiO2中更加困难[68];(2)Ta有助于TiAlN涂层表面形成稳定的α-Al2O3保护膜,并可促进稳定的金红石TiO2相的直接形成,从而减小相变引起的涂层体积变化(通常导致裂纹形成,加剧氧化)[69]。Hollerweger等[69]通过研究电弧蒸发TiAlTaN涂层的热稳定性和抗氧化性,发现其氧化层的生长速度不仅取决于Ta的含量,更取决于Ti/Ta比。对于低Ti含量的TiAlTaN涂层(Al/(Al+Ti)=0.66),较低的Ta含量可获得更优异的抗氧化性能。该研究还发现,fcc单相的TiAlTa0.08N涂层在950 ℃空气氧化5 h后质量仅增加5%,而不含Ta的TiAlN涂层在氧化15 min后就已经完全失效,质量增加26.5%。这是由于在确定Ta/Al比的条件下,锐钛矿TiO2相的形成受到抑制,而金红石TiO2相可直接形成,从而减少氧化层中孔隙和裂纹的产生,提高涂层抗氧化性能[70]。

在TiAlN涂层中加入Cr元素被认为能够有效提高涂层的高温抗氧化性能[71]。TiAlCrN涂层的氧化机理十分复杂,温度和Cr含量不同的条件下TiAlCrN涂层的氧化行为也有所区别[72-73]。Xu等[74]发现,TiAlN基涂层氧化过程中稳定金红石TiO2相的形成有利于多孔富Ti氧化物亚层的生长,而多孔富Ti氧化物亚层的生长对涂层的抗氧化性能有不利影响。TiAlN涂层中添加Cr元素延缓了亚稳锐钛矿TiO2相向稳定金红石TiO2相的转变,从而抑制多孔富Ti氧化物亚层的生长,有利于增强其抗氧化性能。Danek等[75]将不同Cr含量的TiAlCrN涂层在1000 ℃持续氧化2 h,观察其氧化截面(图4)。发现在氧化初期首先形成Al—O,表明与Cr和Ti相比,Al对O的亲和力最高。然后Ti迅速扩散到表面形成TiO2层,Cr元素的加入促进涂层表面的非晶Al-Cr-O氧化层的生成,阻碍O向涂层内部和Ti向涂层表面的快速扩散。TiAlCr0.42N涂层(图4(b))的Cr含量高于TiAlCr0.26N涂层(图4(a)),因此Al-Cr-O氧化层的厚度更小。在TiAlCr0.51N涂层(图4(c))表面生成了Cr(Al)2O3复合保护层,使得TiO2未能在涂层最外表面生成连续氧化层。表明TiAlCr0.51N涂层能够更为有效地抵抗Ti向外扩散,所生成的氧化层抗氧化性能最佳。

图4 在1000 ℃下氧化2 h后TiAlCrN涂层的截面形貌和EDX线扫描图[75](a)TiAlCr0.26N;(b)TiAlCr0.42N;(c)TiAlCr0.51NFig.4 Cross section morphologies and EDX-ray scanning of TiAlCrN coatings after oxidation at 1000 ℃ for 2 h[75](a)TiAlCr0.26N;(b)TiAlCr0.42N;(c)TiAlCr0.51N

表3为前过渡族元素添加对TiAlN涂层抗氧化性能的影响[65,71]。前过渡族元素添加可促进Al的外扩散,同时抑制Ti的外扩散和O的内扩散,从而提高TiAlN涂层的抗氧化性能。同时,某些前过渡族元素自身也具有良好的抗氧化性能。如Cr元素的添加能够生成致密的Cr2O3氧化层,从而进一步提高TiAlN涂层的抗氧化性。此外,Hollerweger等[69]认为,Ta的添加抑制锐钛矿TiO2相的生成,并促进稳定的金红石TiO2相生成,从而减少相变引起的涂层体积变化以及氧化层中孔隙和裂纹的产生,进而提高涂层抗氧化性能。然而,Xu等[74]认为,金红石TiO2相的生成有利于多孔富Ti氧化物亚层的生长,Cr的添加可延缓亚稳锐钛矿TiO2相向稳定金红石TiO2相的转变,从而抑制多孔富Ti氧化物亚层的生长,进而提升涂层抗氧化性能。上述研究的观点存在一定程度的矛盾对立,即从锐钛矿TiO2到金红石TiO2的相变对于涂层氧化增重的抑制或促进作用尚缺少统一的认识,亟待从热、动力学的基础理论上发展归一化的机理阐释。

表3 前过渡族元素添加对TiAlN涂层抗氧化性能的影响Table 3 Effect of pre-transitional elements on oxidation resistance of TiAlN coatings

3 结束语

本文综述了TiAlN涂层中添加前过渡族元素X对其晶体结构和力学、热稳定性及高温抗氧化性能等的影响。通过结合相图直观分析TiAlXN涂层的成分-结构关系,进而分析其成分-结构-性能关系。在TiAlN涂层中添加V,Cr,Y,Zr,Nb,Mo,Hf,Ta,W元素能有效调节Al在fcc-TiN相中的固溶度,从而影响涂层的调幅分解行为和涂层的力学性能。同时,Cr,Zr,Nb,Ta元素添加影响高温条件下TiAlN涂层中hcp-AlN相的析出,对涂层的热稳定性能有直接影响。Y,Hf,Ta元素添加可以影响Ti的外扩散和O的内扩散,从而影响抗氧化性能。而Cr元素的添加使涂层生成致密的Cr2O3氧化层,从而进一步提高TiAlN涂层的抗氧化性。

面对愈发苛刻的服役环境,TiAlXN涂层的研发暴露出一些不足之处,主要体现在:(1)TiAlXN涂层性能对前过渡族元素X的含量非常敏感,目前涂层的定量化设计过度依赖实验,关于X元素含量与性能转变之间的关系仍缺乏系统性研究;(2)四元体系涂层在愈加苛刻的服役条件下可能出现性能衰减,甚至是涂层的大面积剥落,已无法满足高可靠、长寿命的服役需求;(3)PVD涂层制备技术存在沉积速率低、投资成本高等不足,且主要应用于大规模生产中的薄涂层,或在有价值的部件上,如航空发动机压气机叶片和飞机引擎的叶片上,这限制了TiAlXN涂层在工业上的批量化生产。

对TiAlXN涂层的研发作出以下展望:

(1)开展TiAlXN涂层体系的相图、相变研究,结合热力学和动力学基础理论,设计涂层成分、优化涂层性能,使元素含量与相结构关系更加明晰。同时,运用相场模拟和第一性原理分子动力学等方法实现成分与性能关系的有效预测。相场模拟,是针对组织相变过程的一种模拟方法,其模拟物理现象能够对应于原子空间尺度和扩散时间尺度,在相变动力学、晶体缺陷动力学等领域具有十分明显的优势。第一性原理分子动力学是基于量子力学的算法。在基于牛顿力学的传统分子动力学中引入电子的虚拟动力学,把电子和核的自由度作统一的考虑,从而计算体系的相变和性能。

(2)发展TiAlN基高熵合金涂层、纳米多层涂层和纳米复合涂层等新型涂层,进一步提升涂层的力学性能、热稳定性、高温抗氧化性,为在苛刻环境材料的长周期、高可靠服役提供保障。如高熵合金涂层优势主要集中在以下方面:结构上的晶格畸变效应以提升硬度,动力学上的迟滞扩散效应易于形成稳态相提高热性能,性能上的“鸡尾酒”效应使得多种元素的自身特性相互作用从而产生一种复杂效应,如使用较多的抗氧化元素,其高温抗氧化性能便会提高。

(3)制备性能优异的涂层不仅要关注涂层元素体系和涂层技术,同时也要注重现有工艺的优化和新型批量化生产工艺的开发。单一的PVD涂层制备工艺效率低、成本高,且对基体表面要求高(很难均匀沉积在凹形或复杂几何形状的器件上),难以满足现代加工技术对涂层的要求。涂层工艺方法需要不断创新,如等离子喷涂-物理气相沉积(PS-PVD)技术就是融合了气相沉积与喷涂工艺两者的优点,能够实现高效率沉积且成本较低,同时,能在复杂几何面上沉积均匀的涂层。