变截面U箱组合梁节段预制液压模板的设计与应用

2022-07-18王军舰茹启江

林 兵 王军舰 茹启江 陈 琳

中建三局基础设施建设投资有限公司 湖北 武汉 430073

随着城市的快速发展,人们对交通的需求,特别是快速交通的需求日益增长,因此,轨道交通受到越来越多的青睐。轨道交通在跨既有交通路口施工时,面临较大的交通纾解、保证行人车辆安全的压力。基于此,节段预制悬臂拼装箱梁应运而生。

预制悬臂拼装箱梁,即箱梁结构在预制梁厂采用短线法分节段预制,然后运输至现场悬臂拼装张拉形成预应力成桥。

短线法节段预制、悬臂拼装箱梁具有如下优点:预制模板体系相对占地少,节约场地;节段梁预制质量易于保证;相较于现浇梁,节段提前预制,悬臂拼装成桥,可以节省工期;相较现浇梁,节段预制在城郊完成,对城区无噪声污染;短线法节段预制梁的截面适应性更强。

1 工程概况

某工程线路总长6.722 km,其中跨既有路口处均采用预制悬拼连续梁施工工艺,线路共有6联预制悬拼连续梁,其中(30.0+50.0+30.0) m有2联,(37.5+60.0+37.5) m有3联,(40.0+65.0+40.0) m有1联。连续梁采用变截面U箱组合结构形式,上部为双U形下部为双箱室的结构,且箱室边腹板为斜腹板结构,箱梁底板呈二次抛物线形式变化,此种梁形具有强度高、质量轻、线形优美等特点[1]。

跨既有路口连续梁采用短线法预制悬臂拼装施工,即将每联桥进行纵向分块,标准节段纵向分块长度为2.5、3.0、3.5 m。节段梁在梁场预制后,运输至现场用悬拼吊机吊装至桥位后张拉预应力成桥。

“上部双U下部双箱室”变截面节段梁施工工艺在国内应用尚少,相对于传统截面梁形,该梁形每个节段梁具有不同的平、竖曲线,致使梁形变化比较大,传统的钢模板无法做到变截面的要求,因此,该工程根据梁形特点设计了一套液压钢模板,针对不同节段、不同截面特点,及时调整各部位尺寸,以满足线形要求[2]。

2 液压模板设计

短线法制梁即每个节段梁均在同—个特制的模板内浇筑,模板一端为固定端模,另一端为已浇筑节段的匹配节段,通过调整特制模板获得设计所给的平、竖曲线线形的一种施工方法[3-6]。

该工程中节段梁预制采用三维液压模板,该模板由固定端模、侧模及其背架、底模及底模小车、内模及液压桁架等部分组成。

2.1 固定端模

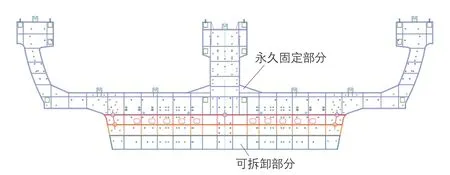

固定端模由端模桁架和端模模板2部分组成,其中端模桁架由立柱、斜撑、爬梯、工作平台、防护爬梯、连接座构成。端模模板由厚12 mm钢板制成。桁架立柱通过连接板与梁场地基预埋的钢板焊接固定成为整体。端模模板设置可拆卸波纹管定位销及螺栓连接可拆卸式剪力键。固定端模分为永久部分和可拆卸部分,根据节段梁高度不同,拆卸不同高度的可拆卸部分以匹配不同的节段。固定端模如图1所示。

图1 固定端模正立面

2.2 底模及底模小车系统

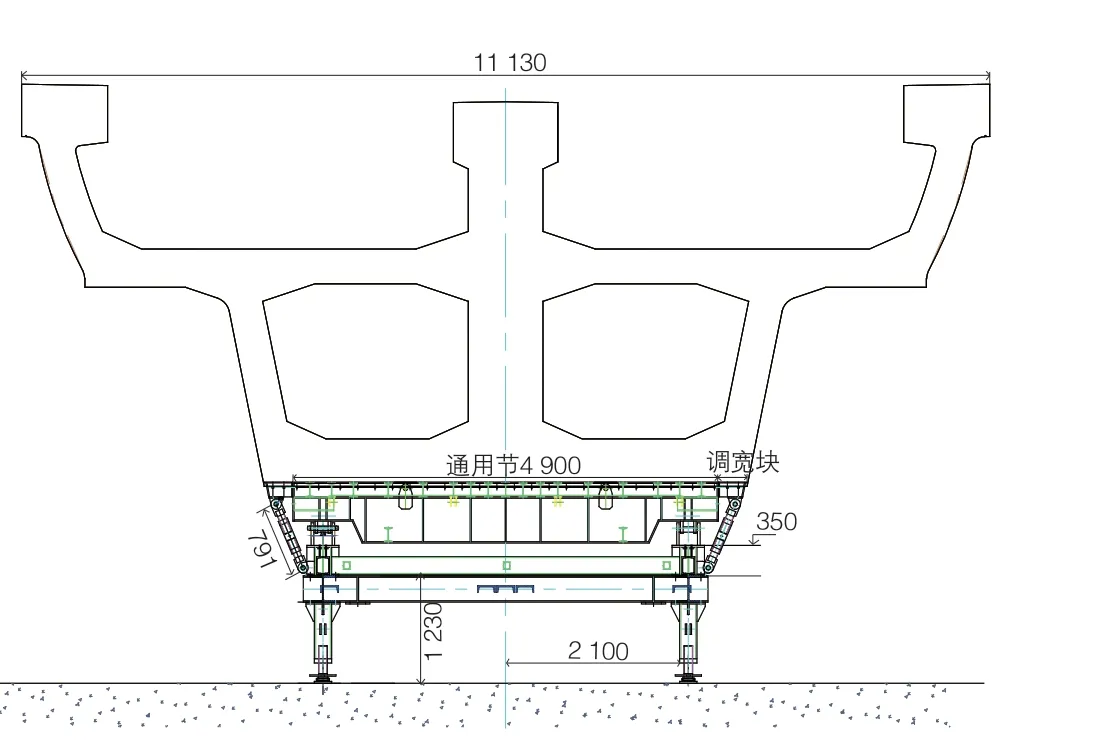

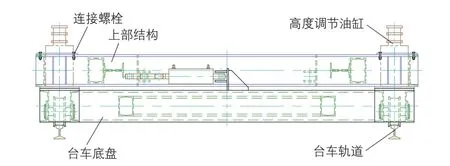

底模由底模模板、底模支撑架、底模小车系统、液压系统、防滑机构、调坡机构等构件组成(图2)。其中,底模模板分为底模通用块(4.90 m)、底模调宽块,底模支撑架由标准高度支撑架(1.23 m)、加高支架组成,底模小车系统由台车底盘、上部结构、高度调节油缸、水平调节油缸、驱动马达及连接螺栓组成。

图2 底模及底模小车系统横断面

以主跨65 m的节段梁为例,介绍底模及底模小车系统。根据节段梁底板宽度设置不同的底模宽度,其中,底模通用块可通用于不同跨径的节段梁,通过调宽块调节宽度形成不同平曲线来适应不同的节段梁,通过调整底模支撑架实现竖曲抛物线的变化,通过调坡机构调节底模坡度的变化,通过调节通用模支架4个支腿的丝杆来实现底模水平高微调。

2.3 外侧模系统

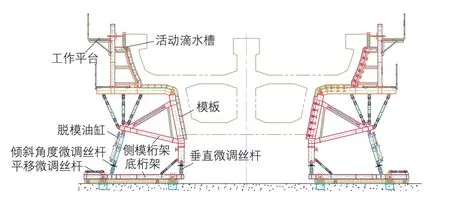

外侧模系统由外模、外模桁架、底桁架、工作平台、可调端头节、各微调丝杆、活动滴水槽、脱模油缸、平移油缸组成(图3)。外模模板采用厚8 mm钢板制成,背部由12#槽钢作为背楞,底部桁架结构为双拼20#槽钢焊接而成的方钢。整套外模设置2个平移油缸、6个脱模油缸,便于外侧模的平行移动及脱模。

图3 外侧模正立面

为适应曲线节段梁空间位置不规则情况,外模可通过水平微调丝杆、平移微调丝杆、纵移微调丝杆对外模的空间位置进行调整,用以满足不同梁段施工。平移油缸可将外模相对固定端模桁架沿纵向移动1 m,用以满足2.5~3.5 m长度的节段梁施工。匹配梁段与外模搭接时,若无法紧密贴合,则用可调端头节上的丝杆实现顶紧。

外侧模在施工过程中需注意如下事项:外模位置调整好后脱模油缸及平移油缸均不得受力,脱模前必须先拆除滴水槽,外模底部、顶部均需要设置φ25 mm的精轧螺纹钢进行横向对拉。

2.4 U形内模

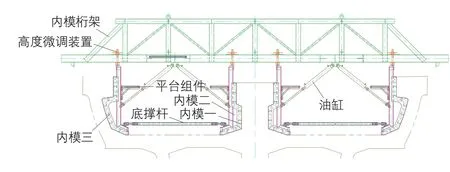

U形内模由内模一、内模二、内模三、底撑杆、顶部桁架、底剪刀撑、侧剪刀撑、油缸、泵站、高度微调装置等构成(图4)。

图4 U形内模正立面

其中内模一为厚6 mm钢板,内模二、内模三为背架结构,由槽钢及工字钢组成。油缸控制撑杆对内模板进行开闭,由油缸拉动丝杆在桁架进行部分角度旋转,从而实现合模与拆模。内模的高度及横向位置可通过高度调节装置调整,此微调装置也可带动模板横向移动。

在固定端模、底模及外侧模调整到位后,利用梁场内部20 t龙门吊将钢筋骨架由胎架位置吊装至模板内,验收合格后,将整套U形内模吊装至钢筋骨架上部进行合模,待监理验收通过后进行混凝土浇筑。

3 模板液压系统设计

此套变截面U箱组合梁液压模板底模使用频率远大于其他部位,为加快制梁速度,提高模板周转使用率,采用“一配三”的配模方式进行施工,即一套外侧模配三套底模使用。

三套底模一套用于浇筑节段,一套用于匹配节段,另一套在场内根据节段梁标高组装完毕,待浇筑节段移动至匹配节段位置后,将已使用的底模用龙门吊吊出,将组装好的底模整体吊入进行合模。

3.1 底模液压系统设计

节段梁的预制速度主要取决于底模的周转速度。为确保工期和施工质量,将底模下部小车设计成液压传动行走系统。底模小车包括台车底盘、上部结构、高度调节油缸、水平调节油缸、驱动马达系统(图5)。

图5 底模小车立面

底模小车系统仅用于已浇筑节段的移动,不得用于待浇梁段底模支撑使用,且移动过程中启动要缓慢,防止惯性导致节段梁倾覆。底模小车的移动增加了匹配精度和底模更换的灵活程度。

3.2 内模液压设计

内模有8套油缸对模板进行控制,油缸顶部通过螺栓固定于桁架上,底部通过螺栓与内模二、内模三相连。拆模过程中先松动底部撑杆,泵站带动2套油缸间的夹角变小,油缸带动内模二、内模三,使其从混凝土表面脱离,实现拆模过程。

3.3 外侧模液压设计

外侧模开合同样采用全液压控制,由控制柜来控制油缸,进而控制侧模的开合。拆模过程中通过侧模背架上的脱模油缸作用于与之相连的撑杆及桁架结构,实现部分角度旋转,从而使模板与混凝土脱离。在侧模开合过程中应均匀施力,以免扰动已精调好的匹配梁或者固定端模的轴线。

4 应用效果

某工程已通过使用此种模板预制节段梁近200片,并完成现场悬拼施工。应用此项技术后,该工程在短线法预制梁施工方面节省了大量钢材模板成本,进而提高了钢模板的利用率,符合“精益建造”的施工理念。

该工程通过使用预制液压模板,避免了频繁拆卸模板的烦琐施工步骤,减少了施工人员,加快了制梁进度,提高了制梁工效。同时,使用该种模板预制的节段梁梁形标准,成品质量好,外形美观。由于其底模匹配精度高,预制梁底部线形控制精准,更利于在梁场存梁台存放。

通过该种液压预制模板预制的节段梁运送至现场后,在进行悬臂拼装时匹配面吻合度高,节段梁节段标高、轴线等偏差较小,剪力键位置吻合,使得拼装工程顺利进行,工程按时交付。

5 结语

本文以某工程短线法预制变截面U箱组合节段梁模板为工程实例,详细论述了“双U+双箱室”组合的变截面节段梁的模板设计及调控工艺。实践表明,采用该模板系统,提升了模板利用效率,提高了制梁工效,保证了预制梁成品外观质量,应用效果良好,可进一步推进节段梁液压预制模板在施工中的广泛使用。