一种超高层特有超重SRC柱组合柱基分解施工技术

2022-07-18芮扬

芮 扬

上海建工七建集团有限公司 上海 200050

1 工程概况

全混凝土结构的超高层建筑很少超过200 m。天津于家堡金融区起步区华夏金融中心项目为1栋办公楼及2栋附楼。结构形式为:主楼筒中筒结构,附楼框剪结构;总建筑面积191 850 m2。该地块主楼地下3层、地上54层,建筑高度约246 m,是一栋以办公为主,附带商业的超高层建筑。

主楼结构形式为密肋柱筒中筒全混凝土结构,外筒为密柱,单层柱数93根,柱距1.2 m,柱截面1.2 m×1.2 m,单层面积达到2 400 m2,核心筒面积约700 m2。外筒柱仅16层以下4个角柱采用了劲性结构,外框柱与核心筒之间采用辐射梁连接。

2 SRC柱组合柱基设计

全混凝土结构设计的天津华夏金融中心主楼高达245.9 m,其结构设计还有一个最大的特点,即采用了外排密混凝土柱的结构设计,但是所有的混凝土柱很少采用劲性结构,仅在主楼四角设计有4根大截面的SRC钢骨混凝土柱。4根钢骨混凝土柱的钢骨截面大,插入层数从基础底板开始直至结构16层。

设计的SRC柱的技术参数和柱脚形式如下: 主楼钢结构有4根工字型组合钢柱。柱脚采用Q345GJ钢,为组合式型钢构件,构件板厚40 mm。单个柱脚构件带附翼的总长接近5.2 m,宽度为1.2 m,高度为3.4 m,单个构件质量达到14.16 t。

3 SRC柱组合柱基的施工条件及难点分析

3.1 超重SRC柱组合柱基施工条件

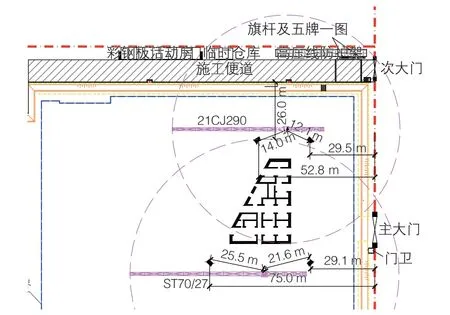

组合柱基埋件单体庞大,质量超重,与此同时,项目的周边场地条件却非常有限,主楼柱脚的平面位置与基坑边缘最近距离为26 m,最远距离为75 m,距离现场主楼配置的塔吊位置最近为12.1 m,最远为25.5 m。同时,组合柱脚施工期间,现场的主楼调整后的2部塔吊没有安装(图1)。

图1 组合钢骨柱位置与周边机械、道路关系

3.2 施工难点分析

1)组合柱基埋件设计单体构件总质量达到14.16 t,根据现场实际吊车设置情况,以及场地条件,单构件吊装极其困难。

2)组合柱基埋件设计单体平面尺寸长达5.2 m,高度达3.3 m,空间上占据的立面面积非常庞大,尤其是柱脚两侧的腹板,直接对基础底板的钢筋绑扎带来很大影响。

3)SRC劲性钢骨的柱脚采用插入式设计,设置于主楼基础底板内,底板厚度达到3.5 m,基础底板中结构设计了共8层钢筋,钢号均为三级钢。上皮钢筋直径为32 cm,分3层;下皮钢筋直径为32 cm,分3层;中间钢筋直径为16 cm,分2层。主楼底板钢筋边缘伸入裙房基础底板中,并且组合柱脚位置的立柱是钢骨柱,柱脚外侧还设计有混凝土结构,钢骨混凝土柱截面呈等腰梯形,最大的截面尺寸为:上底宽2.4 m、下底宽2.836 m、高1.6 m。钢骨柱竖向钢筋128根,数量非常多,且直径大,不易弯折。

SRC柱脚的组合钢构件空间截面尺寸大,高度高,给处于柱脚位置的钢筋绑扎和连接带来非常大的困难,即使对组合柱基埋件进行优化处理后,仍然存在部分钢筋无法避让柱脚的钢构件,基础底板钢筋与柱脚节点的钢筋穿插处理相当复杂,基板钢筋的定位、穿插、绑扎、连接的施工难度非常高[1-2]。

4 超重SRC柱组合柱基分解施工技术

4.1 超重SRC组合柱基截面转换分解优化技术

4.1.1 构件超重的解决思路

1)组合柱基埋件不做调整,对现场的配置机械进行调整,以满足构件吊装要求。

优点:不需要对组合柱基埋件自身的设计方案进行调整,不影响既定的组合柱基埋件的加工周期。

缺点:受场地条件和构件自重的影响,需要增设大型的吊装机械,周边道路也需要适当的加固,经济代价相对比较大,吊装的安全风险比较高。

2)不改变现场机械配置,对组合柱基埋件进行设计优化,在保证其力学性能的情况下,改变其构造,并分解分节,降低组合柱基埋件的自身质量以满足现场的作业条件。

优点:降低了构件自身的质量,适应了现场的吊装条件,不需要另行配置大型吊装机械,降低了吊装作业自身的作业风险。

缺点:组合柱基埋件的设计调整需征求设计方意见,对既定的加工周期产生了一定的影响,分解分节后,增加了相应的接缝处理,质量控制要求增加。

4.1.2 组合柱基埋件空间占用过大的解决方法

1)组合柱基埋件自身不作调整,变动基础底板的设计,对基础底板钢筋的设计、排布和接头进行调整,比如对基础底板钢筋的直径、间距和排数进行调整,通过等强度代换将大直径单排钢筋转换成小直径多排钢筋,以穿插入组合柱基埋件的空隙。

优点:不影响组合柱基埋件自身的设计和加工周期,不需要征求设计方的意见。

缺点:基础底板的钢筋变化比较大,等强度或者等截面代换,钢筋的排数增加,接头数量增加,基础底板钢筋的土建施工质量控制要求增高,接头处理成本增加,工序施工烦琐。尤其柱脚钢构件的长达5.2 m的附翼,施工处理相当困难。

2)基础底板钢筋的设计、排布不做调整,对组合柱基埋件柱脚进行设计优化,降低其空间截面积,减小对基础底板结构施工的影响。

优点:降低了组合柱基埋件的占用空间,不需要对基础底板钢筋进行比较大的调整,有利于底板钢筋的排布和穿插,节约工程的成本。

缺点:组合柱基埋件的优化需要采用构件分解的技术,为了降低构件的空间的占用,必须通过转换将构件变小。同时为了确保设计的抗拔力学要求,构件的接缝必然增加,给构件自身的加工质量控制带来了一定的难度。

通过结构设计特点和工程现场的实际情况,结合进度和成本要求,综合比选上述解决办法,最终采用截面和构件转换的方式对组合柱基埋件进行分解,使用多个小截面的型钢构件代替原先设计的大截面整板构件,并对柱脚构件进行分节分解处理,降低组合柱脚构件的长度、宽度和高度以及自重,以适应现场的机械和工艺要求。

4.1.3 现场吊装机械的综合能力分析

地下室基础底板施工期间,施工现场主要布置了3台塔吊,其中3号塔吊位于地块西北角的裙楼位置,其臂长不足以覆盖主楼基础底板区域。而主楼的2部塔吊,因为基础设置于大底板中,在组合柱基埋件施工时还未安装。

组合柱基埋件均距离基坑边缘较远,只有北侧2个组合构件距离北侧基坑相对比较近。组合柱基埋件原设计单个构件的质量约14.16 t,仅有北侧2个组合柱基埋件可以利用基坑边缘的吊车进行安装,但是即使如此,需要采用的吊车吨位也非常大,非常不经济。因此,组合柱基埋件若想采用塔吊配合吊装,最大单个柱脚构件的质量必须适当降低。

4.1.4 组合柱基埋件的受力分析

根据主楼的整体结构设计情况,整个主楼仅4个角柱采用劲性结构,建筑高度245 m主楼的混凝土结构采用的是大截面密肋柱结构,其主要承重受力还是靠外框内筒结构。对于四角的钢骨柱,经过分析,其主要作用在于主楼防震时的抗拔受力。

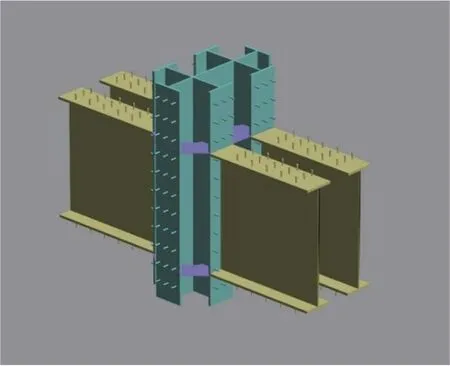

组合柱基埋件的原设计采用类似于“锚”式结构,整个组合柱基埋件像一只埋入基础底板的地锚,因此设计的组合柱脚为中部构件加两侧锚翼的结构形式,构件两侧设计有2排2 m长的工字钢腹板,好比船舶的锚头(图2)。

图2 原设计组合柱基埋件“锚”形结构BIM

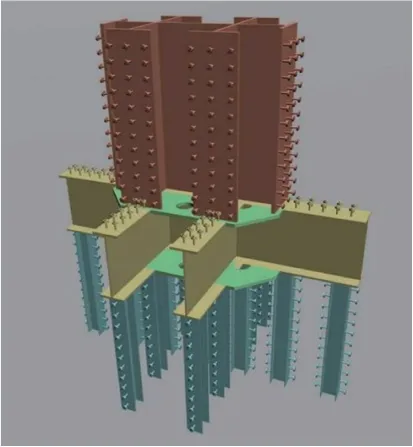

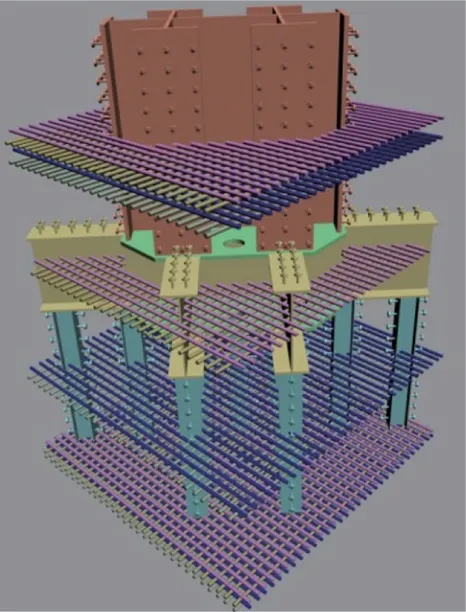

为了满足现场的施工要求,降低组合柱基埋件的空间截面占用,根据组合柱基埋件的主要受力特点——地震时的抗拔受力,设想了一种类似于“树根”式样的结构形式,通过减小组合构件的中部构件空间面积,改成一个薄墩形构件,并在中部构件的下方增设数根由H型钢组成的支座体系,形成类似树的根须结构,通过增加支座的截面来满足抗拔的结构受力要求。

经过设计复算,设想的方案能够满足结构设计的受力要求,最终确定了组合柱基埋件优化后的设计形式(图3,图中红色部分为钢柱节段)。

图3 优化后的组合柱基埋件三维BIM

优化后的组合柱基埋件既满足了设计的抗拔要求,又大幅度降低了柱脚构件的空间占用,为基础底板钢筋的施工创造了有利条件,同时还适当地降低了柱脚埋件的自重和组合柱基埋件自身的吊装难度。

4.2 超重SRC组合柱基的分解施工

4.2.1 分解施工技术方案

优化设计后的组合柱基埋件,经过计算,单个构件质量约为7.19 t,若不含上部柱脚末节,则总质量为3.22 t,构件质量大幅度降低。

为了确保工程的整体施工进度要求,综合考虑经济成本要求,对组合柱基埋件的施工进行了分解:

1)采用分解拼装的方式,将整个组合柱基埋件分成三大组成部分进行散拼安装。

2)为了缩短组合柱基埋件安装施工所需要占用的时间,降低整体质量以配合吊装,将钢柱的柱脚末节采用后置施工的方式,与柱脚埋件分开安装。为此,在组合柱基埋件位置的底板施工时设置后浇杯口,以满足钢柱末节的后置施工要求,便于钢柱末节在塔吊安装完毕后,进行整体吊装施工。

4.2.2 组合柱基埋件的安装流程

基础底板底皮钢筋绑扎→焊接定位槽钢→支设型钢小立柱(三维图中的蓝色立柱)→拼装柱脚中部构件(三维图中的黄色部分)→绑扎基础底板钢筋(杯口部位预留)→浇筑基础底板混凝土→吊装钢柱末节(三维图中的红色部分)→绑扎杯口部位钢筋→浇筑杯口混凝土,完成组合柱基埋件的施工(图4)

图4 组合柱脚中部构件施工

4.2.3 组合柱基埋件的后置杯口留设

后置杯口的设置目的主要是降低构件整体吊装的自重,减小组合柱基埋件施工的绝对工期,方便柱脚末节可以利用塔吊进行安装。

后置杯口设置的另一个目的是延后施工复杂的基础底板上皮钢筋与柱脚节点的施工,加快大面积基础底板形成的速度,尽早满足基坑整体换撑的技术要求。通俗地说就是将占用工期时间比较长,处于基础底板施工关键线路上的柱脚附近的上皮钢筋施工,从关键线路上分离出去。

经过与设计单位协商,确定采用预留杯口的方案进行施工,先浇筑大底板,待底板浇筑完成后,在主楼的南北两侧新装2台塔吊,利用新装的2台塔吊进行角柱柱脚的吊运和安装入杯口,连接预留杯口部位钢筋,浇筑杯口混凝土。

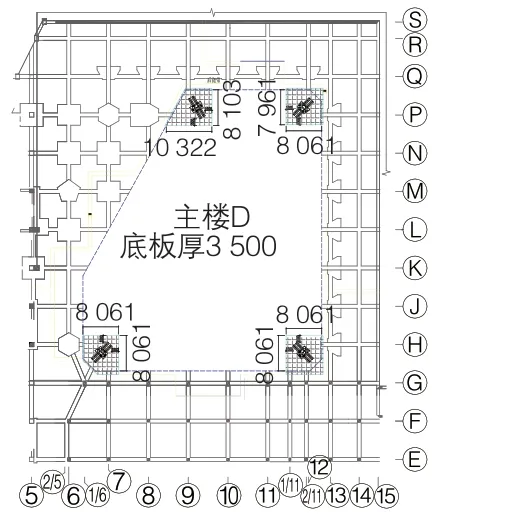

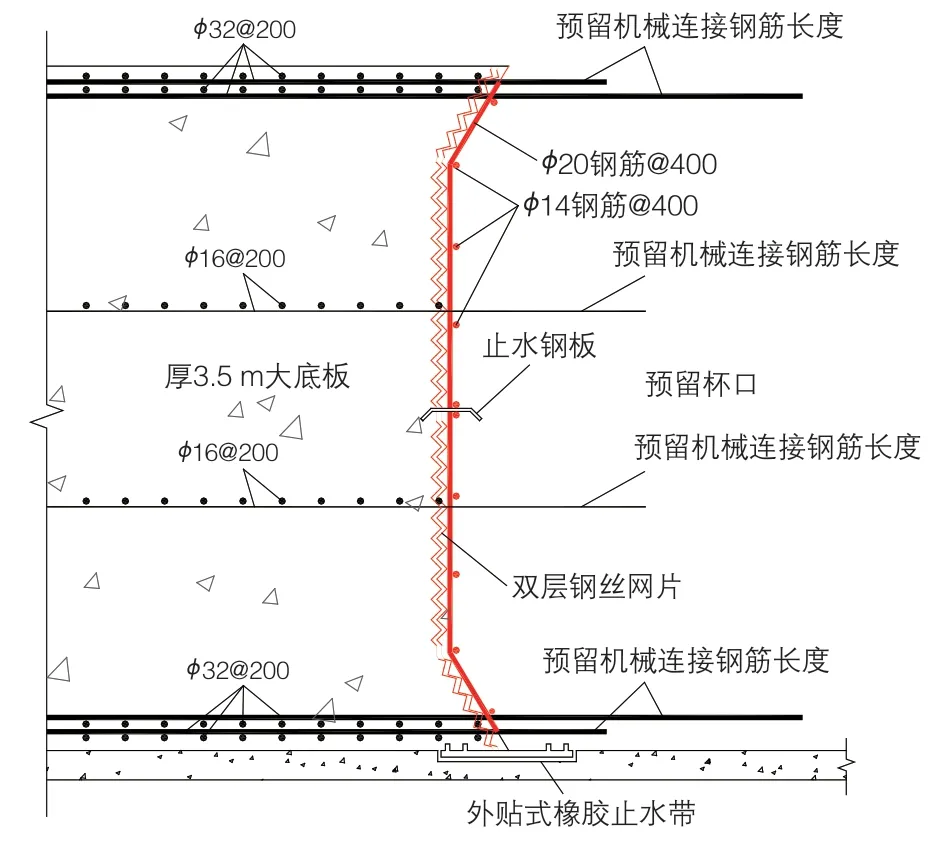

1)主楼大底板预留杯口尺寸的确定。根据劲性角柱骨架的尺寸,考虑两侧的劲性柱安装操作面(500 mm),并同时考虑底板上下皮钢筋的预留搭接长度,采用一侧机械连接(采用Ⅰ级直螺纹连接技术,预留钢筋长度为1 000 mm)、一侧电焊搭接方式(采用单面焊,钢筋预留长度1 330 mm),确定主楼大底板预留的杯口尺寸至少应保证7 m×7 m,杯口深度取800 mm(图5)。

图5 杯口预留平面尺寸

2)预留杯口的施工缝处理方法。在底板预留杯口施工缝的中部设置3 mm×400 mm的止水钢板,在施工缝的底部铺贴500 mm×10 mm的外贴式橡胶止水带。

由于杯口高度即底板的厚度达到3.5 m,杯口侧壁考虑采用φ25 mm、φ20 mm钢筋焊接钢筋网(竖向、横向)骨架(@400 mm纵横向设置),并安装钢筋网模进行施工。钢筋网模焊接成钢筋网骨架用于固定钢丝网,钢丝网采用φ0.5 m钢丝网片,网孔大小10 mm×25 mm,采用双层钢丝网。

钢筋骨架与底板结构钢筋及底板中部的止水钢板焊接固定,钢丝网与钢筋骨架采用铁丝绑扎固定(图6)。

图6 杯口留设施工缝处理

4.3 组合柱基与底板钢筋的节点分解技术

4.3.1 节点的处理方案

首先,对组合柱基埋件进行优化设计时,已经充分考虑尽量降低柱脚构件的空间占用,为基础的底板钢筋让出穿插空间。

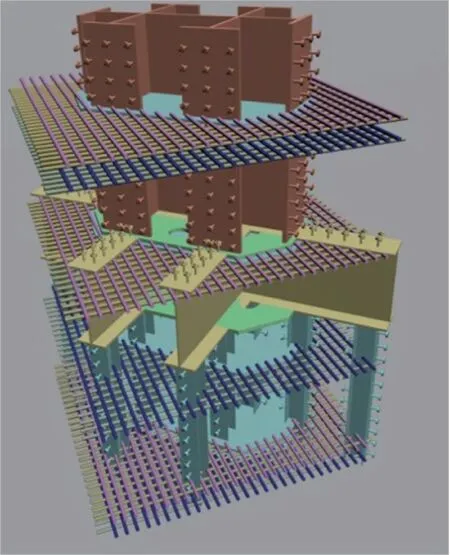

其次,基础底板钢筋按照设计要求共分双向8层,为3+1+1+3的分布。除底皮3层双层双向钢筋不受组合柱基埋件影响之外,其余5层双向钢筋均受到组合柱基埋件的截面影响。为此,对组合柱基埋件附近的基础底板钢筋采用三维建模技术进行BIM模拟,以确定基础底板钢筋和组合柱基埋件之间的相互影响关系(图7)。

图7 原组合柱基埋件位置钢筋分布BIM模拟

通过模拟可见,从中间2层开始至底板面筋均受到了组合柱基埋件的影响。其中,中下层钢筋穿越构件的型钢立柱区域,中上层钢筋的位置则接近于组合柱基埋件的上层。

研究分析后,按照基础底板钢筋的分布位置及BIM模拟的结果,对钢筋和柱脚节点分3种方式进行处理:

1)对中下层钢筋,穿越的是柱脚构件的立柱区域,由于型钢立柱的截面比较小,采取调整底板钢筋平面分布的方法,适当调整BIM图中与立柱有冲突的钢筋平面分布,以避开立柱,对实在无法避开的,则在立柱的空隙位置增加加强钢筋。

2)中上层钢筋与组合柱基埋件的中部构件冲突,由于其剖面位置比较接近组合柱基埋件的中部构件上表面,与设计协调后,将中上层钢筋的位置适当上抬,从中部构件面部穿过,避开中部构件。

3)对于基础底板的3层面筋,由于其直接与钢骨柱的末节冲突,钢骨柱截面大,无法穿过,故采用在柱脚构件上增设连接钢板,通过焊接的方式进行节点处理(图8)。针对整个组合柱基埋件的安装施工流程进行BIM模拟,以确定施工的可行性,并帮助钢筋定位。

图8 调整后组合柱基埋件位置钢筋分布BIM模拟

4.3.2 连接板的处理设计

根据调整后组合柱基埋件位置钢筋分布BIM模拟图,组合柱基埋件与底板钢筋的连接节点,需要增设4层连接钢板,分别对应中上层钢筋和面筋。

对连接钢板不采用工程预装的方法,而采用现场焊接方式,采用一级焊缝,以保证连接钢板的位置能够有一定的机动性,可以根据现场的实际钢筋位置进行调整。

组合柱基埋件与基础底板连接节点还设计有外包混凝土柱的插筋。对于插筋的处理,拟采用BIM定位组合构件钢板穿孔的方法,以满足立柱插筋的施工。

5 结语

天津华夏金融中心项目是一个比较特殊的全混凝土结构超高层建筑,结构设计通过最小化所需要的劲性结构,设计特殊的SRC组合柱及其柱基,对作业条件提出非常高的要求。

通过研究分析,对这种特殊作业环境下超重SRC组合柱脚结构,采用分解优化施工的技术思路,很好地解决了柱脚的安装施工问题,并通过BIM模拟分解,精准解决钢结构与钢筋在狭窄底板厚度范围内的穿插碰撞问题,为今后特殊劲性结构施工提供了借鉴思路。