基于BIM的砂层地质深基坑组合胎模砌筑施工技术

2022-07-18李海荣

王 刚 王 成 魏 星 孟 锦 张 波 陈 杰 李海荣

中建三局集团有限公司 陕西 西安 710065

高层及超高层建筑通常存在深大基坑,传统基坑胎模砌筑通常采用砖胎模,砌筑过程工期、质量和安全受砌筑高度及地质情况影响,工程量较大,施工劳动力投入多,砌筑材料损耗量大,砌筑质量难以保障,且砌筑高度过高时存在一定的安全隐患。本文提出采用BIM技术辅助砂层地质深基坑组合胎模砌筑的施工技术,应用BIM技术精准建模,砌筑材料由工厂加工预排版、精准下料,砌筑过程中利用3种不同材料进行组合胎模砌筑,通过工人施工可视化交底,能明显降低工期、减少劳动力投入及材料损耗,有效提高施工质量,降低安全风险,综合效益显著[1-3]。

1 工程概况

本文从案例分析的角度,对组合胎模在工程施工中的应用开展分析。某建筑工程总建筑面积约8.6万 m2,总高度168.65 m,地上42层、地下2层,结构形式为框架-核心筒结构,是一座超高层综合写字楼建筑。基础二次开挖面积约1 500 m2,局部开挖最深高度8 m,面积约600 m2,开挖标高变化差异较大,且开挖范围内均为砂层地质。

2 施工技术重难点

2.1 结构情况复杂

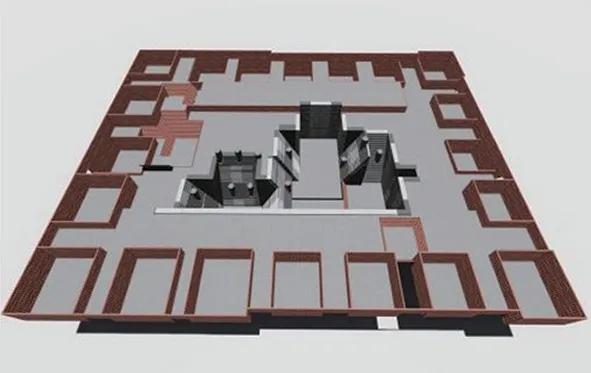

基础为桩筏基础,其中核心筒基坑最深达到8.15 m,面积约600 m2,结构情况复杂,底板厚度变化差异较大,深大承台数量较多(图1)。基坑开挖土层为④中砂,地质条件较差。

图1 基坑结构情况复杂

2.2 传统砖胎模易倒塌

传统砖胎模砌筑,一次砌筑高度为1.8 m,耗费工期长,且砖胎模以小红砖砌筑,整体性差。砌筑高度过大,砂层土侧压力大,砌筑时易倒塌,存在较大的安全隐患。

图2 传统砖胎模砌筑易倒塌

2.3 基坑支护适用性差

若在砂层区域采用喷锚+花管支护,基坑边坡坡度不易控制,需要二次找坡,案例工程外框柱承台距离核心筒较近,花管施工影响外框柱承台砖胎模砌筑,且混凝土喷锚由于砂层开挖不确定性,实际所需混凝土量远大于计算所需的混凝土量,预拌混凝土浪费量较大。

采用挡土墙施工工艺,工序复杂,施工进度慢,且砂层地质挡土墙无法生根,工程造价高,经济性差。

2.4 劳动力投入多、资源浪费较大

传统砖胎模施工方法利用小砖进行砌筑,材料使用量较多,需要大量劳动力,且施工过程中产生的固体垃圾废料较多,砌筑过程中存在沉降时间等待,施工周期较长。

3 组合胎模砌筑施工技术

3.1 总体思路

结合以往深大承台竖向GRC胎模砌筑施工案例,创新性地提出组合胎模施工工艺,并以BIM技术辅助施工,整体建模,组合胎模预排版,工厂预制加工,现场可视化交底,施工高效、快捷。

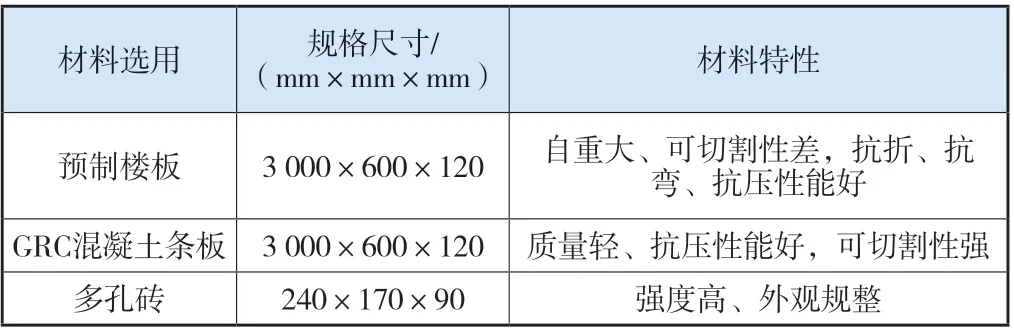

3.2 组合胎模材料特性

通过对预制楼板、GRC胎模及砖胎模进行合理搭配使用,充分利用各种材料的特性以实现砂层地质深基坑砌筑工作(表1),确保施工的安全、高效、经济。

表1 材料特性

预制楼板:质量大,整体性良好,相对于红砖,有较好的抗土体滑移性能;价格低廉,市场货源充足。

GRC板材:整体性良好,易切割,适用于狭小且不规则区域胎模砌筑。

多孔砖:桩头处板材较难施工,多孔砖具有灵活的特点。

3.3 施工方法

3.3.1 结构BIM模型建立

根据设计图纸及土方开挖控制范围,精准建立BIM模型(图3),精度须达到LOD400及以上。对预制楼板、GRC板及红砖施工区域建立准确模型,提取工程量。

图3 组合胎模BIM模型

3.3.2 工厂预加工

根据BIM模型,准确提取每种材料的用量及尺寸,由工厂预加工,对板材进行编号,以达到现场快速施工的要求。

3.3.3 组合胎模砌筑

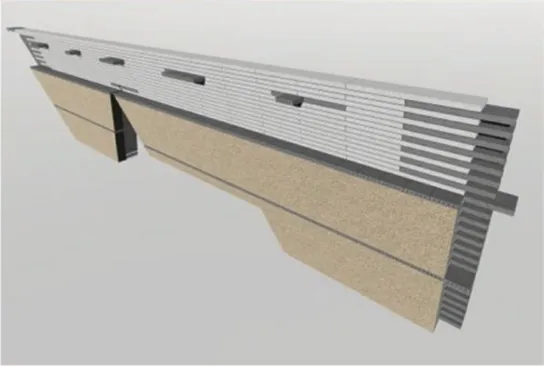

大面砌筑采用预制楼板沿基坑边线横向砌筑,砌筑过程中进行土方分层回填夯实。待砌筑至2 m高度,土方须回填完毕,沿纵向砌筑一排GRC条板,GRC条板深入土层40 cm,设置完成后再进行下一层2 m高预制楼板砌筑工作,并分层回填夯实到位(图4、图5)。

图4 预制楼板砌筑可视交底

图5 预制楼板大面施工

转角处及桩间位置利用GRC条板进行砌筑。转角处利用BIM模型提前统计非标GRC条板尺寸,精准下料(图6);桩间局部位置利用GRC条板易切割的特点对GRC条板进行现场切割,准确下料(图7)。

图6 GRC板砌筑可视交底

图7 转角处GRC条板砌筑

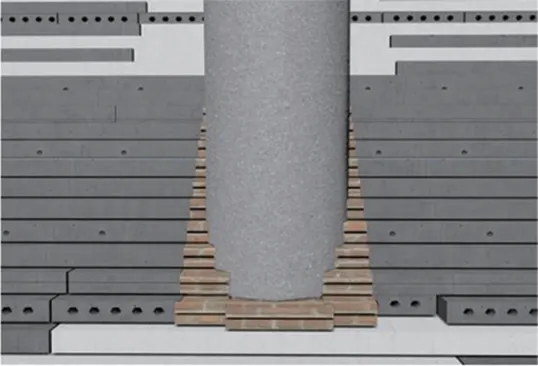

桩头处胎模形状为弧形,利用标砖灵活组合的特点,采用标砖砌筑,预制楼板砌筑桩头处预留20 cm采用标砖砌筑(图8~图10)。

图8 红砖砌筑可视交底

图9 桩头处红砖砌筑

图10 组合胎模砌筑完成效果

4 质量控制要点

1)BIM建模需准确,达到LOD400以上精度,工厂预制时按照模型精准加工。

2)预制楼板、GRC条板、红砖强度等级必须符合设计要求,禁止存在缺棱掉角现象。

3)根据BIM深化设计图纸开挖,土方开挖至距离基底以上300 mm位置,以下采用人工清土施工。土方开挖结构外放210 mm,主楼外框土方开挖结构外放320 mm,主楼核心筒土方开挖结构外放600 mm,在基坑开挖时要严格控制基坑最后一步开挖的标高。由现场专职测量员用水平仪将水准标高引测至坑底,形成标高控制网,以准确开挖至预定标高。

4)砌筑灰缝厚度宜为8~12 mm,且应饱满、平直、通顺,立缝砂浆应填实。

5)条板砌筑方法应正确,条板上下应错缝搭接。

5 组合胎模与传统胎模的比较分析

对比胎模砌筑成本,组合胎模砌筑经济性明显优于传统胎模,且传统砖胎模砌筑过高时需增加支撑,组合胎模后期无需增设支撑。

传统砖胎模砌筑费时费力,每砌筑至一定高度时的技术间歇时间较长,工序较多;组合胎模砌筑采用预制楼板及GRC条板,条板砌筑效率约为传统砖胎模效率的10倍,采用组合胎模从施工方法源头上解决工效问题。采用BIM技术辅助组合胎模砌筑,根据精确的BIM模型,工厂预加工,现场快速砌筑,解决现场板材加工难的问题,固体垃圾废料率有效减少,符合建筑业发展趋势。大块板材砌筑施工时工艺简便,从而加快施工进度,提高施工质量,胎模垂直度及平整度较易管控。板材整体砌筑,整体性较好,相比传统胎模标砖砌筑,坍塌风险明显降低。采用以上施工方法,极大提高了施工安全性,结合BIM可视建造,施工交底通俗易懂,应用效果得到了监理方与建设方的一致认可。

6 结语

采用GRC组合胎模施工工艺,成功解决砂层地质深大基坑砖胎模砌筑问题,在案例项目实践使用后,获得了监理方与建设方的一致认可。采用组合胎模能够有效减少砂层地质深大基坑砌筑安全风险,降低施工成本。该项施工技术安全、成熟、高效,能够大幅缩短施工工期,适用于砂层地质深大基坑胎模砌筑工作。