基于有限元法的换热器折弯过程伸长量研究

2022-07-18张盛峰栾德玉

张盛峰,李 莉,武 佳,徐 毅,张 琳,栾德玉

(1.青岛市计量技术研究院,山东 青岛 266000;2.青岛科技大学 机电工程学院,山东 青岛 266061)

换热器是空调制冷系统的重要组成部分[1-2],效率更高的翅片管式换热器是目前主流空调产品的首选。翅片管式换热器主要由铝箔翅片和铜管胀接而成,生产中为减小空调的体积需要将换热器折成口字形、U型等(图1),然而这一折弯过程会不可避免地导致换热器的伸长,虽然此伸长量在装配误差范围内不会影响换热器的组装和性能,但却无形中增加了原材料成本。

图1 折弯成形的换热器

目前,针对铜管折弯过程伸长量的研究多以经验为主,通过对以往生产中伸长量的总结并结合具体的折弯角度推导出经验公式,但这种方法具有局限性而且准确性、可靠性较差。王会鹤[3]针对不同管径铜管折弯时的伸长量进行研究,在经验的基础上结合铜管的延长率得出了铜管下料的指导长度,但这种方法适用的管径范围、弯曲半径等均有限,仅能在限定范围内使用;任巍[4]对铜管弯管工艺过程中的影响因素进行研究,通过理论计算和试验验证确定了计算模型,但其过程仅针对U型铜管弯曲过程研究;张卿卿等[5]对微通道换热器的弯曲成形工艺进行研究,但未涉及翅片管式换热器。随着计算机技术发展,有限元法已经成为分析塑性变形的一种有效的工具[6-7],可为管材弯曲变形、应力分析研究提供有力支持。张鹏等[8]利用CAE(Computer Aided Engineering)技术对多层管翅换热器成型过程进行研究,确立多层弯曲成形工艺参数与成形性能之间的关系;黄云等[9]采用有限元法研究单、双重裂纹深度、长度和位置变化对油气管道应力的影响,通过曲线拟合得出近似公式,推出应力与各参数的函数关系。利用有限元软件对换热器等材料弯曲过程进行模拟,得到基材弯曲过程中的应力、应变和变形情况,可以对弯曲过程中难以进行实验研究的部分进行深入系统的分析,直观地观测弯曲成形中各物理场的演变规律,深入分析弯曲成形的机理以及成形缺陷产生的原因。

1 有限元模拟

利用CAE类有限元分析软件中的瞬态动力学分析模块(transient structural)对整个折弯过程进行数值模拟,可以得到很多实际折弯过程中无法获得的数据,比如变形、应力分布、应变等[10-12],采用线处理法对铜管塑性应变数据进行均匀化和当量线性化处理就可以得到任意角度折弯后换热器的伸长量。将模拟数据与折弯实验得到的数据进行对比分析,可以验证数值模型的可靠性。若模拟结果与实际折弯过程能较好地吻合,那么就可以通过数值模拟的方法对换热器不同角度折弯时的伸长情况进行分析,得到换热器的折弯伸长特性曲线分布,为换热器的长度设计提供参考。

换热器的弯曲成形是一个复杂的弹塑性大变形过程,影响因素众多,模具形状、换热器形状、材料性能、工艺参数等均对其有影响。该过程涉及到几何非线性、材料非线性、边界非线性等一系列难题。为准确模拟管材在弯曲中的变形行为需要确定管材弯曲的几何模型、材料模型、算法及单元、网格划分、接触及摩擦等一系列问题。

1.1 模型建立与网格划分

换热器折弯试验设备如图2,夹持模是弯曲模切线方向外延的一段水平夹板,与弯曲模一体化设计,折弯时夹持模夹住换热器弯角水平段绕弯曲模轴心转动,通过弯曲模弧面使换热器折弯成形,改变转动角度和弯曲模半径便可得到不同弯曲状态的换热器。

图2 换热器实际折弯过程

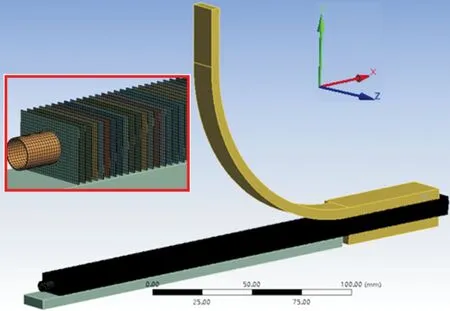

为简化求解计算过程将折弯模型进行适当简化来建立有限元模型,由于翅片管式换热器仅在轴向弯曲,在宽度方向没有外载,因此将换热器简化为一根翅片铜管,简化后的换热器折弯模型由弯曲模、夹持模、基板和换热器构成,如图3。在弯曲成形过程中,由薄壁铜管的变形引起的模具变形很小,且为弹性变形,可以忽略。

图3 换热器折弯模型

换热器在夹具夹持下进行折弯时为一次折弯成形,相对于往复折弯而言铜管因做功产生的变形热和摩擦热很少,且铜管暴露于空气环境中在强化传热翅片作用下这部分热量可以及时散出,相对于外力作用下的变形量来说,由这部分热量的热胀冷缩效应带来的伸长量微乎其微,故以外力对结构变形的作用作为主要关注点,而折弯过程中温度场的影响暂不考虑,仅做变形结构瞬态动力学分析。

由于换热器的翅片、铜管的厚度远小于典型的整体结构尺寸,因此对模型进行离散时选用四节点的壳单元shell 181进行网格划分,网格总数为108 263个单元,最终模型的网格划分情况如图4。

图4 模型网格

1.2 边界条件

对模型进行瞬态动力学分析,如图4,弯曲过程中,弯曲模和夹持模绕弯曲中心Z轴转动,基板沿X轴平动。定义加载过程为梯形曲线,分4步加载,时间步长为0.01 s,弯曲模的平均转速为π/8 rad/s,折弯时间为4 s,弯曲角度为90°。定义换热器翅片与夹持模具之间的接触为绑定接触(bonded),翅片和弯曲模具和基板之间的接触为无摩擦接触(frictionless),铜管与翅片之间采用绑定接触(bonded),对基板施加法向约束。换热器铜管的材质为TP2铜管,材料的特性参数如表1。

表1 TP2紫铜部分性能参数

2 结果与分析

2.1 变形与应力分布情况

换热器折弯后铜管的整体变形情况如图5所示,其中实线所标识轮廓为折弯前模型的位置,从图中可以看出,折弯前后换热器不仅发生了变形而且位置也旋转了90°,这一部分的变化也体现在整体的变形云图中,因此反映出来的变形量较大,换热器被加持侧转动的角度最大,所以最大变形出现在该位置处。为了更直观的表示换热器的真实变形情况,进一步作出换热器的应力应变云图。

图5 换热器铜管变形图

换热器进行90°折弯时,铜管的应力分布情况如图6(a),图示表明,弯曲过程中换热器铜管沿弯曲半径方向外侧受拉内侧受压,换热器初始折弯段应力变化梯度大,应力集中现象比较明显,是高应力区域;远离折弯初始部位,铜管的应力分布趋于均匀,应力较小,是低应力区。从图6中可以看出,拉应力与压应力的最大值均出现在换热器折弯初始段,分别达到了σmax=543.08 MPa、σmin=-486.18 MPa,换热器铜管的强度得到了较大提升,这是因为在换热器胀管工序中胀球会将铜管与铝箔胀接在一起,这一过程中铜管产生塑性变形,晶粒破碎和位错密度增加,冷作硬化效应使铜管的强度得到加强,同时铜管在外部铝翅片包裹下强度进一步的提升。在换热器折弯的后半段,应力极值的分布情况出现变化,应力的极大值出现在图6(b)所示的Z向(弯曲模的轴向位置)的前后两个侧面,弯曲过程中铜管会出现扁平状的变形,扁平的变形在Z向的延伸受到了翅片的约束,因此,铜管在这一位置(图6(b)所示的Ⅰ、Ⅱ两侧)出现了较大的应力分布。

图6 换热器铜管应力云图

2.2 铜管伸长量研究

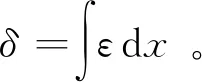

物体在受到外力作用时会产生一定的变形,变形的程度称为应变,通常用ε表示,对于物体内部各处变形不均匀的情况,可在物体内各点处沿伸长方向取一微小段Δx,若该微小段的长度改变量为Δδ,则该点处的线应变为[13]

(1)

式(1)中,dx为变形前微元体沿伸长方向的长度,dδ为微元体变形后沿伸长方向的位移。

换热器在折弯过程中不仅有弹性变形还会发生塑性变形,弯曲过程完成后,换热器发生的弹性应变会随着外力的卸载而恢复,即会产生一部分的回弹,但塑性变形却一直存在。因此,如果可以得到铜管折弯后各点的塑性线应变,那么就可以通过积分的方法得到铜管的弯曲之后的伸长量,如公式(2)。

(2)

图7为换热器铜管的塑性应变分布图,图中所示为90°折弯过程中的累积等效塑性应变,反映了随着时间的变化应变的堆积效果,不难发现,换热器铜管的伸长量主要集中在铜管的外环面。因此,在铜管的外环面沿铜管长度方向设置一条路径作为应变处理线,将各应变分量沿这条应变处理线进行处理与分类。

图7 换热器铜管塑性应变分布云图

路径的设置如图8,起点1与终点2分别在铜管的两个端面,方向由1指向2。运用线处理法对路径上各点的塑性应变进当量线性化处理,进而可以得到沿路径方向各点的塑性应变分布情况。

图8 应变线性化路径

图9为路径上各点的塑性应变分布情况,从图中可以看出,折弯过程中铜管的塑性应变在圆弧段较大,最大值出现在此圆弧段上;铜管直边段仅发生了位移并没有发生变形,因此两个直边段的塑性应变均为0;在直边段与圆弧段相切的圆弧处,即折弯的起始段与折弯的完成段,塑性应变分布均较小。

图9 塑性应变线性化分布

利用CAE软件的强大后处理功能可以将路径上各点的塑性应变数据导出,沿铜管的长度方向做出塑性应变的分布曲线如图10。从图中可以明显的看出,在圆弧段的塑性应变较为均匀,只有起始段和完成段附近塑性应变相对较小。由式(2)可知,塑性应变在微元体伸长方向进行积分可求得物体的伸长量,结合图10,可以看出曲线与横轴所围成的面积即为铜管折弯后的伸长量。分析曲线的特征发现,曲线起始段与完成段的塑性应变均为0,因此,在求解面积时可以舍掉这部分无效点,对发生塑性变形的各点进行求解,即只对A~B间的数据进行分析。

图10 塑性应变分布曲线

处理后的塑性应变曲线如图11,运用线性拟合的方法,做出曲线的拟合曲线如图中的虚线所示,拟合曲线的R2=0.97,说明拟合曲线与实际数据之间的拟合程度很高,通过拟合曲线获得的积分结果是可靠的。利用数据处理软件得到的拟合曲线的方程,通过积分求得曲线与横轴所围图形的面积为δ90°=2.31 mm,即90°折弯时铜管的伸长量。同理,做出45°折弯时铜管的塑性应变曲线如图12,经积分计算得δ45°=1.17 mm。即为换热器在45°折弯时铜管的伸长量。

图11 90°折弯塑性应变曲线

对于单根铜管的连续多个折弯而言,若所有折弯均为同向外环面拉伸,且相邻两个折弯的弯曲中心间距大于2倍管径,并能保证铜管末端得到足够补偿,使弯角互不影响,那么在不考虑其他因素影响下,若干连续折弯的伸长量可以按照线性叠加计算。以2个90°折弯和2个45°折弯的空调换热器为例,其各弯角的弯曲中心间距大于300 mm且均为外环面拉伸,则按照有限元模拟理论值结果,估算换热器的总伸长量ΔT=6.96 mm。

图12 45°折弯塑性应变曲线

2.3 理论值与试验值对比分析

在换热器折弯前测量出初始长度,折弯后再测量出换热器外周的长度,经过换算即可得出折弯过程中换热器的伸长量。利用折弯设备进行5组(每组15个)换热器折弯试验,分别测出换热器折弯前与折弯后的长度并换算出伸长量,数据如表2。对每组试验获得的伸长量取平均,得出实际折弯过程中换热器伸长量为ΔE=6.39 mm。

表2 换热器伸长量实测值

由上一节分析可知,通过数值模拟分析获得的铜管的伸长量为ΔT=6.96 mm,实际折弯实验得到的换热器铜管的伸长量为ΔE=6.39 mm,模拟值与实验值的误差为8.9%。考虑实际测量过程中的不可控因素带来的误差,如量具误差、换热器弹性等,模拟值与实验值吻合性较好。因此,将模拟结果与实验结果进行折中取整,在实际生产中对于使用φ5铜管制作的换热器,经过两个45°角折弯和两个90°角折弯后,可以确定其伸长量为6.5 mm。基于此,在实际生产中可以将换热器的铜管下料长度缩短6.5 mm,获得可观的降本收益,以φ5铜管、3列18孔的换热器为例,日产能为1 000台的空调生产企业在原材料成本上可节省约800元,一年(280 d)节省约22万元,而在销售端的收益将更大。若横向推广到全品类换热器,对于企业的节能降耗和增强市场竞争力将更有助益。

3 不同角度折弯时的伸长量

为了系统的研究换热器折弯过程中的伸长情况,本文还对30°、60°和75°折弯时换热器铜管的伸长量进行了研究。如图13所示为换热器在不同角度折弯时的塑性应变曲线,经积分计算得换热器铜管在30°、60°和75°折弯时的伸长量分别为δ30°=0.68 mm、δ60°=1.58 mm、δ75°=2.06 mm。

图13 不同角度折弯塑性应变曲线

表3所示为不同角度折弯时的换热器铜管的伸长量,从表中可以看出折弯角度与伸长量之间呈正相关,但两者之间并不是简单的倍数关系。随着折弯角度的增加,铜管的伸长量增量趋于减小,说明在折弯的后半段换热器逐渐成形,伸长量逐渐降低,变形主要集中在折弯成形的圆弧段。由于实际生产中折弯角度存在一定的偏差,所以这里针对这几个特殊的折弯角度给出一定的适用范围,当折弯角度在±3°的范围内折弯时,铜管的伸长量均可以表中数值作为参照,亦为后续产品设计与生产中可能出现的折弯需求提供了数据参考。

表3 不同角度折弯时换热器伸长量

4 结 论

针对φ5铜管换热器的折弯过程,应用CAE软件对其折弯过程中的伸长量进行了数值模拟和实验研究,通过对结果的分析可以得出如下结论。

1)换热器折弯过程伸长量模拟值与试验值吻合度较高,误差仅为8.9%,应力场与变形分布与实际情况相符,在实验误差允许范围内,文中所建立的数值模型是正确的,通过本模型计算出的结果是可靠的。

2)对折弯动态过程中铜管的应力分布和变形情况进行分析,确定了换热器铜管的最大应力点出现在折弯起始段,而且其应力分布也较为复杂,易出现应力集中。

3)获得了换热器在0~90°范围内特殊角度折弯时伸长量的参考值,为实际应用提供了数据和理论参考,有益于企业降本提效。