电磁离合装置在堆垛机货叉中的应用

2022-07-18岳森峰张煜哲刘友朋

岳森峰 张煜哲 周 炜 张 辰 刘友朋

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

巷道堆垛机是自动化立体仓库的核心设备,各部件之间配合可实现堆垛机运行、起升、伸缩3个方向的运动,从而实现货物出入库的功能。货叉是堆垛机直接实现伸缩动作的部件,其与托盘货物直接对接,货叉结构设计与托盘货物规格尺寸有直接的关系。

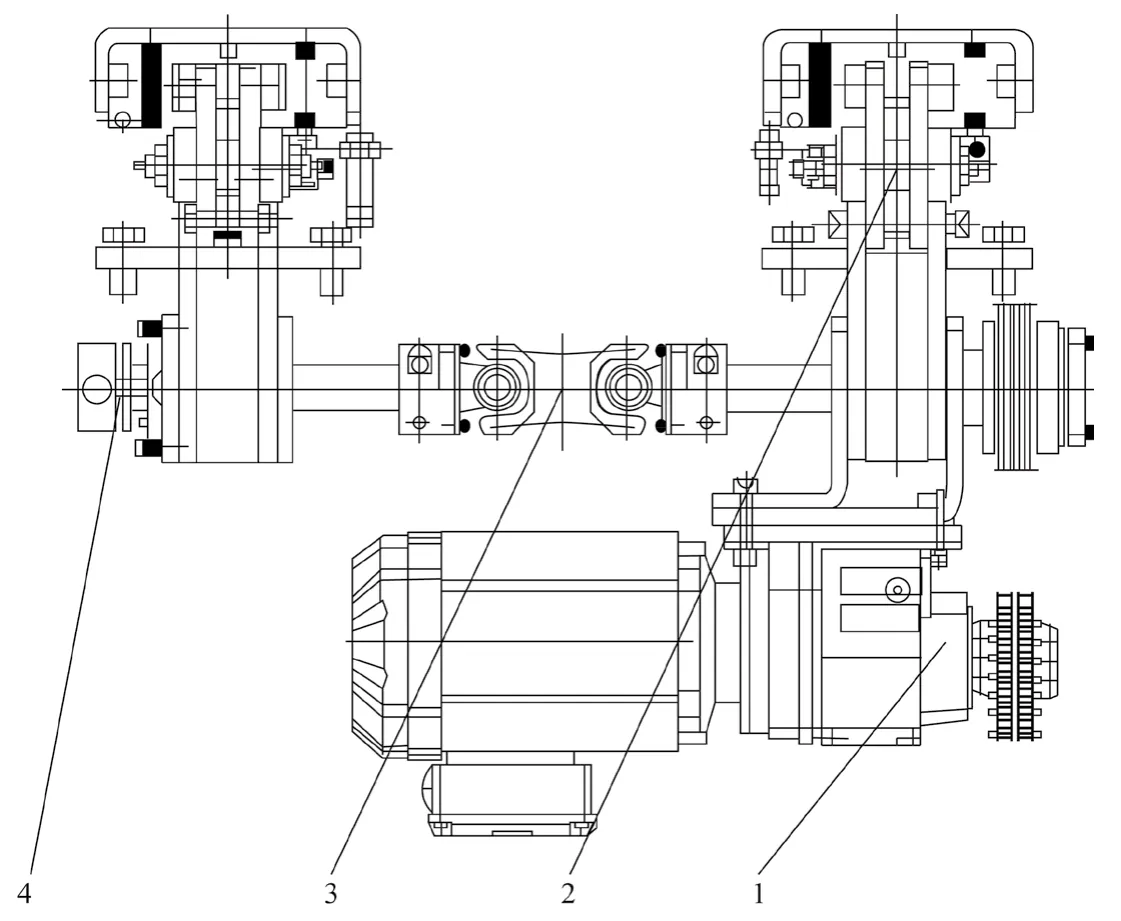

如图1所示,货叉机构由驱动机构、伸缩机构、联轴器、定位装置等构成,驱动机构在自身电动机减速器的作用下将动力传递给伸缩机构,伸缩机构内设计有齿轮,与驱动机构啮合可完成伸缩叉的动作。伸缩机构根据托盘尺寸的实际需要设计为多组,组与组之间用联轴器连接,联轴器可传递驱动机构产生的扭矩。定位装置一般为与传动轴直接相连的脉冲编码器,可根据转轴在转动过程中产生的脉冲电信号读取货叉的伸叉位置。

图1 堆垛机货叉机构

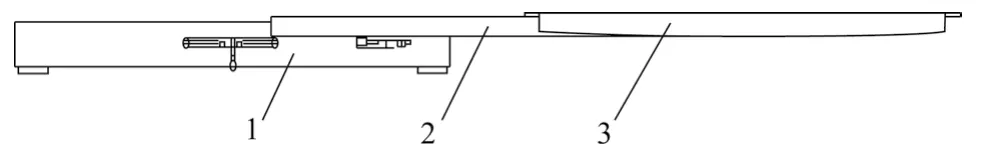

如图2所示,以单伸货叉为研究对象,其伸缩机构一般由上叉、中叉和下叉等3节叉体组成。上下叉体上均可按照实际的需要设计导轮和导靴,中叉叉体上设有与上下叉体导轮导靴配合的轨道,导轮和导靴可在轨道内滑动。下叉体上的齿轮系既可与传动机构的齿轮啮合,还可与中叉的齿条啮合。在驱动装置作用下,电动机减速器带动齿轮旋转,从而带动齿条直线运动,最终拉动伸缩机构伸出和缩回,完成伸叉动作。

图2 单伸货叉伸缩机构

对于只对应单一种类托盘的货叉机构,只需合理设计传动机构和货叉位置,使其与该托盘尺寸对应即可满足该托盘的存取要求。对于需要对应多种尺寸托盘的货叉,可考虑在货叉机构中添加电磁离合装置来适应多规格,多尺寸货物托盘的存储。

本文将对某行业特定的案例进行分析,探究适合该存储场景的带电磁离合装置的货叉设计方案,并与传统货叉设计方案进行对比,最终提出一种普适于各类行业的多规格托盘存储货叉设计原则。

1 项目工况介绍

如图3所示,某物流中心巷道区主要进行2种物料的存储,这2种物料存放在2种不同的托盘上,堆垛机可以一次完成1个大盘的存储,1个小盘的存储或2个大盘的存储。小盘的长宽分别为L1和W1,大盘的长宽分别为L2和W2。在该项目中有

图3 RMG钢结构示意

式中:W1为小盘的宽度,W2为大盘的宽度,L1为小盘的长度,L2为大盘的长度,l为货格上2小盘的固定距离。

对于货叉的伸缩机构来说,由于2托盘的宽度一致,完成大小盘存取需要设计的长度和行程也一致;对于托盘沿巷道的尺寸来说,可以合理布置货叉的中心距,使其满足大小盘存储时货叉中心距的要求。本文将提出2种适用于该存储方案的货叉设计方案,并对于适用于该方案的新技术进行展望。

2 货叉设计方案

在本方案中,作业流程要求堆垛机可以存取一个大托盘,可以同时存取2个小托盘,也可以兼顾存取一个小托盘。小托盘的尺寸为1 000 mm×1 400 mm,大托盘的尺寸为2 100 mm×1 400 mm。

2.1 2组独立货叉设计方案

针对该方案的实际情况,可采用如图4所示设计方案。该方案采用2套独立货叉的设计,2组货叉之间不做硬性连接,2组货叉采用2套独立的控制系统进行独立控制,完成存取货动作,其作业流程为:当堆垛机执行大托盘存取任务时(见图4a),2组控制系统分别控制2组货叉同步完成伸缩叉动作,此时2组货叉一同承载大托盘载荷,一起伸出和缩回,完成存取动作。当堆垛机执行小托盘存取任务时(见图4b),2组控制系统分别单独控制单组货叉完成伸缩叉动作,完成一个小托盘的存取或2个小托盘的存取。

图4 2组独立货叉的设计方案

这种方案设计较简单、便捷,但因受到托盘尺寸限制,适用于固定的场景,应用范围相对较窄。在大托盘的存取过程中,2套货叉必须严格同步,否则易因存在速度差而引起托盘的偏移,从而导致掉盘倒货的情况出现,故控制难度较大。而且,2组货叉分别为独立的系统,其控制系统、驱动系统、定位系统数量均为2套,成本较高。基于上述原因,本文将探究另一种基于电磁离合装置的货叉设计方案。

2.2 基于电磁离合装置的货叉设计方案

针对使用2组货叉造成的成本过高、调试繁琐的情况,结合本项目的实际情况,采用图5所示设计方案。该方案采用含电磁离合装置的货叉设计方案,2组货叉之间采用电磁离合柔性连接,PLC可以控制电磁离合器抱闸或松开,从而实现大小托盘的独立存储。

图5 电磁离合装置结构原理图

图5为电磁离合装置的结构原理图,主动轴传入带铁芯的轴套中,轴端采用螺栓轴向固定,在轴上由平键来传递扭矩。因此,轴与轴套可以保持同步转动,轴套中有电磁线圈。被动轴穿入带衔铁的轴套中,与主动轴一样,被动轴也采用轴端螺栓和平键来进行轴向固定和采用平键来传递扭矩。被动轴套与主动轴套可以滑动式连接。当线圈通电时,铁芯与衔铁被紧紧吸合在一起,依靠2轴套中主从动摩擦片之间的摩擦力使被动轴随主动轴转动。当线圈断电时,衔铁和摩擦片位置复原,离合器即失去传递力矩的作用。

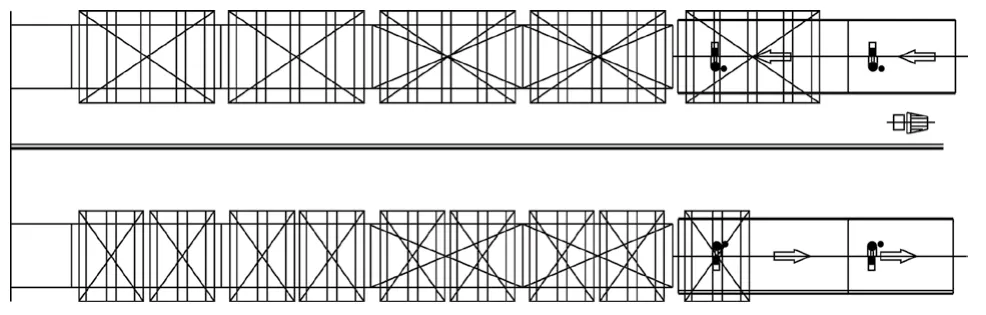

本文考虑将电气离合装置应用在双货叉叉体组合的实施方案中。当堆垛机执行大托盘存取任务时(见图6a),PLC给电磁离合装置抱闸的信号,电磁离合装置锁紧,2组货叉被固定到一起,控制系统控制2组货叉一起伸缩叉,2组货叉被硬性连接在一起,共同承载大托盘载荷,同时伸出和缩回完成存取动作,按照该方式也可完成2个小托盘的同时存取。当堆垛机执行小托盘存取任务时(见图6b),PLC给电磁离合装置松开的信号,驱动装置单独驱动视图左侧的单组货叉,完成小托盘的存取动作。

图6 含电磁离合装置的货叉设计方案

相较于2套独立货叉的方案,该方案设计和控制更简单便捷。在采用电磁离合的货叉设计方案中,2组货叉因电磁离合的抱紧而同步,不会因变频器频率等原因引起托盘存在偏移、掉盘的情况,降低了控制难度。而且,相较于2套独立系统的方案,该方案控制系统、驱动系统、定位系统均为1套,成本更低,故该方案更有优越性。

2.3 可变中心距的货叉的展望

可变中心距货叉适用于一些特定的、货叉长度L变化较小的场合,无论对应的是多少种托盘尺寸,均可采用货叉中心距的改变来适配对应尺寸的托盘。然而,该方案也有不足之处,如可变中心距的货叉不仅需要伸缩机构的尺寸传动,还需要通过传动装置对2货叉中心距进行调整,机械机构较复杂,控制较繁琐。同时,由于伸缩机构必须处于中心距调整的传动系统上,采用这种设计方案的存取货位置相对前2种方案较高,会造成立体仓库货位数的损失。另外,可变中心距货叉只适用于中心距变化不大的场合,故应用范围不够广泛。最后,由于可变中心距货叉往往是2个货体间的中心距调整,托盘承载的面积相对较小,故其对托盘的质量也有更为严格的要求。基于上述原因,可变中心距的货叉设计方案并不适用于本项目。

3 总结

本文介绍了堆垛机货叉的功能和结构原理,并结合国内某物流中心的布置规划和作业流程,分析了该项目中与货叉直接相关的托盘载具和货叉设计方案。随后提出适用于该项目的2种设计方案,并将其进行对比:

1)2套独立货叉分别控制2套货叉机构的方案应用范围窄,控制复杂,风险高,成本高;

2)采用基于电磁离合装置的货叉设计方案更简单便捷,控制难度低,成本低。

结合本项目的特点,在本项目中考虑采用基于电磁离合装置的货叉设计方案。