履带起重机桁架臂侧向位移的测量方法研究*

2022-07-18崔丹丹石国善

崔丹丹 石国善

徐工集团工程机械股份有限公司建设机械分公司 徐州 221004

0 引言

为了满足不断升级的吊装需求,适应竞争日趋激烈的市场环境,提升产品的核心竞争力,履带起重机桁架臂系统逐渐向性能更强、质量更轻、成本更低的方向不断发展。履带起重机在吊载时,桁架臂在变幅平面和回转平面都会产生位移,基于桁架臂的受力特点,其在变幅平面内可简化为简支梁模型,回转平面简化为悬臂梁模型。由此可见,桁架臂在回转平面内的抗弯和抗失稳能力更弱,且臂架的侧向位移越大,臂架系统重心距离整机倾覆线越远,倾覆力矩越大,整机抗倾覆稳定性越差。桁架臂的侧向位移一般是因地面不平、风载荷、偏载、起制动引起的附加动载荷等因素而起,从吊装过程的安全性考虑,保证桁架臂的侧向位移显得尤为重要,GB/T 14560—2011《履带起重机》中明确规定:臂架组合的头部侧向水平位移不应大于整个臂架组合长度的2%[1]。本文提出一种履带起重机桁架臂侧向位移的测量方法,并开发了相应的硬件及软件测量系统,并通过现场试验验证结果的正确性。

1 起重机臂架系统侧向位移测量方法研究现状

1.1 测量臂架侧向位移的现有技术

1)方法1 在桁架臂中心位置从顶节臂及底节臂布置拉索,在中间节的腹杆或弦杆上安装拉绳位移传感器,传感器拉绳固定在拉索上,通过拉绳位移传感器监测各测量点拉索相对于吊臂腹杆或弦杆的位移距离,推出吊臂的弯曲度[2]。

2)方法2 针对箱形臂旁弯量的测量,方法是测量吊装时箱形臂臂头和臂尾之间的距离L,以及臂头和臂尾的连线的实际位置相对于理论位置的偏转角度θ,根据公式P=L·sinθ得到吊臂的旁弯量P[3]。

3)方法3 利用全站仪测量臂架变形的[4]。

4)方法4 利用图像识别法推导臂架变形[5]。

1.2 现有测量臂架侧向位移技术存在的问题

1)方法1适用于单根臂的旁弯量测量,且前期布置较繁琐,对于组合臂架工况(如固定副臂工况、塔式副臂工况等)该方法无法直接测得副臂臂头的旁弯量。

2)方法2中旁弯量P=L·sinθ对偏转角度θ的测量精度过于敏感,臂长越长精度越差。

3)方法3和方法4成本较高,操作难度大。

2 履带起重机桁架臂侧向位移的测量方法

本文提出了一种适用于履带起重机桁架臂侧向位移的测量方法及测量系统,在测量桁架臂上某一点的位移时只需放置一台移动站,通过地面的基站进行差分补偿,无需设置其他参照物,即可较精确地测得从加载至卸载整个作业周期内测点的侧向位移。若需要测量多点的侧向位移,则只需在相应测点处布置移动站即可,共用一个基站进行误差补偿。

2.1 臂架侧向位移测量系统

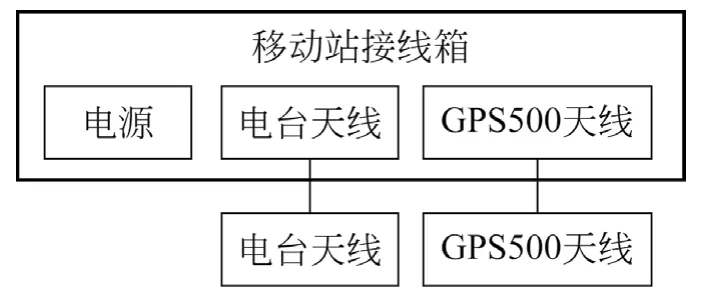

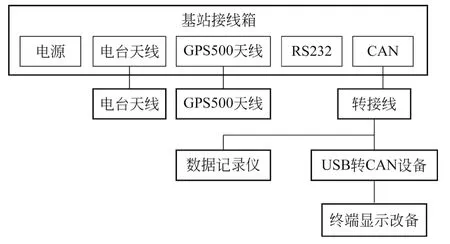

臂架侧向位移测量系统为RTK测量系统,由移动站和基站部分2部分构成,移动站部分原理图如图1所示,基站部分原理图如图2所示,并开发了配套的RTK侧向位移测量软件。

图1 RTK测量系统移动站部分原理图

图2 RTK测量系统基站部分原理图

2.2 测量臂架侧向位移的实现方法

将移动站通过特制工装固定在桁架臂测点位置(图3中B点,该点测量的是臂头的侧向位移),保持移动站正面始终竖直向上,通过臂架上的电器盒为其供电,将基站布置在试验过程中位置固定或变形可忽略的结构件上(图3中A点,如驾驶室顶部、转台上或地面等),移动站和基站接收北斗定位系统的数据,根据基站数据通过差分补偿的算法对移动站数据进行纠偏,使测量数据精度更高。数据记录仪可记录从加载至卸载整个周期内测点的侧向位移,测得的数据可导出至第三方软件上做后期数据处理,加载过程中通过显示设备可实时显示测点侧向位移的数值。在超长臂工况时,由于臂架刚度变化多次,为了获得各变截面处的侧向位移,应在臂架变截面处布置相应的移动站(如图3中C点和D点),这些移动站共用一个基站实现误差补偿。

图3 臂头侧向位移测量示意图

2.3 侧向载荷的施加方法

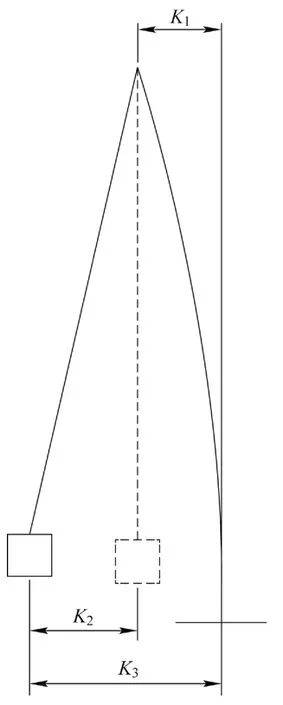

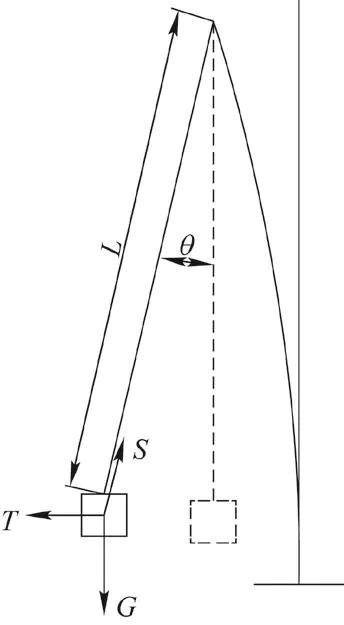

对于施加的侧向载荷的大小,本文通过测量重物的水平偏移距离来控制,可通过理论计算结合有限元仿真求得施加相应牵引力时牵引车需要移动的距离。由于桁架臂结构复杂,其等效截面惯性矩求解较为繁琐,可选用有限元计算软件进行仿真计算,得到指定侧向载荷作用下测点的侧向位移值K1,如图4所示。以重物为研究对象,其受力情况如图5所示,其中G为重物的重力,S为钢丝绳的拉力,T为所需施加的侧向载荷,通过力系平衡原理可得

图4 牵引距离示意图

图5 重物受力示意图

式中:θ为钢丝绳的偏摆角。

由式(1)可得

若不考虑臂架的变形,在获得所需牵引力T时,重物需要水平偏移的距离值K2可表示为

若考虑臂架的变形,在获得所需牵引力T时,重物需要水平偏移的距离值K3可表示为

3 有限元分析

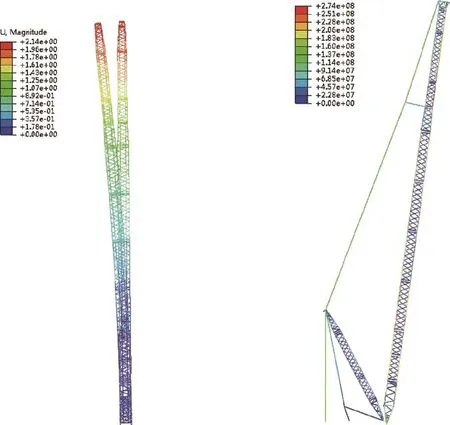

以某型履带起重机114 m主臂工况为例,作业半径为16 m,臂端施加114 t吊载及2%的侧向载荷,臂架系统采用梁单元模拟,拉板及钢丝绳采用杆单元模拟,通过非线性求解得到图6所示臂架的位移云图和图7所示应力分布云图。

图6 臂架的位移云图

图7 臂架应力分布云图

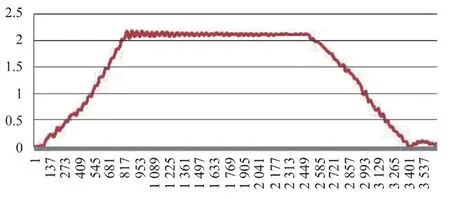

4 试验分析

以某型履带起重机114 m主臂工况为例,作业半径为16 m,共5个试验工况,每个工况测试3组,试验数据与仿真结果进行对比,分析结果如表1所示。侧向载荷通过侧向载荷的施加方法施加,试验中通过拉力传感器显示值进行验证,验证了该方法的可行性。通过本文提出的RTK臂架变形测量系统测得不同试验工况下臂架头部的侧向位移,得到侧向载荷与臂头侧向位移的变化曲线,图8为某工况下侧向载荷的加载全过程对应的臂架头部侧向位移的变化曲线,侧载施加过程应缓慢平稳施加,待侧载施加至预定值后需要保持一段时间,确保侧向位移的数值不会出现较大波动。

表1 试验数据与仿真结果对比分析

图8 侧向载荷与臂头侧向位移的变化曲线

由表1数据可知,除少数试验数据与仿真值误差较大外,大部分误差在5%以内,试验数据与仿真结果基本一致,验证了RTK臂架变形测量系统的准确性。

5 结论

本文提出了一种履带起重机桁架臂侧向位移的测量方法,并开发了配套的软硬件测量系统,通过有限元仿真计算对比现场试验数据,验证了该测量方法的可行性及测量系统的准确性,该测量系统安装简便、可操作性强,解决了履带起重机桁架臂侧向位移难以精确测量的难题,具有推广价值。