气压对水下爆炸破岩能力的影响研究

2022-07-16黄昊

黄 昊

(安徽雷鸣科化有限责任公司,安徽 淮北 235000)

0 引言

随着工程技术的发展,水下爆破得到了广泛应用。爆破时炸药所受压力与爆破界面的水深有着密切关系,而且气压随着海拔的不同有所变化,也导致炸药所受压力的变化。因此研究压力对水下爆炸破岩能力的影响很有必要,将有利于爆破的顺利进行,并达到理想的爆破效果。本文以气压为对象,研究压力对水下爆炸的影响。

1 实验装置和方法

1.1 试件

实验采用自制的水泥砂浆试件。试件按表1所列材料配比制成,是φ20cm、高22cm的圆柱体。试件中心留有一个φ0.7cm、深12cm的小孔,孔两边对称位置各装一个挂钩用于实验时悬吊试件。试件干燥完全成型后再进行实验。

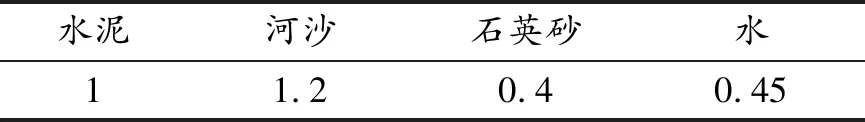

表1 试件材料配比Table 1 The ratio of specimen material

1.2 实验装置

实验采用球形高压爆炸容器进行模拟爆炸。如图1所示[1],爆炸容器的内径为1.5 m,容积为1.767 m3,设计压力2.5 MPa,最高耐压实验压力2.625 MPa。容器四周各有一个φ25 cm的观察窗口,顶部是φ60 cm的入孔,用法兰密封,在法兰盖上留有连接雷管的接线柱;容器上部接管是共用的进气和抽气阀,底部是排水管。

1—爆炸容器;2—雷管;3—起爆器;4—抽气阀;5—抽气控制器。

1.3 实验条件与过程

在水下爆炸中,试件承受的压力为水压和气压之和。只要改变水面气压,就可以改变试件承受的压力,从而达到模拟气压环境的效果。

本实验装药为一发8号工业电雷管(TNT当量为1.07 g)。实验时,将雷管置于试件的小孔内,再用AB胶混合石英砂堵塞炮孔,将试件放在爆炸容器中水面下0.6 m处(这部分水压相对大气压较小,实验过程中忽略不计)。容器底部放置有碎块回收网,用于回收爆破后的试件碎块。

试件装好固定后,将爆炸容器全部密封,利用抽气阀对爆炸容器减压,抽取的气压分别为0 Pa、5 kPa、10 kPa、15 kPa、20 kPa、25 kPa、30 kPa、35 kPa、40 kPa和45 kPa,进行10组对比实验,对应的气压分别为101.3 kPa、96.3 kPa、91.3 kPa、86.3 kPa、81.3 kPa、76.3 kPa、71.3 kPa、66.3 kPa、61.3 kPa、56.3 kPa。在每个实验压力条件下,爆炸2次求出平均值。

2 实验结果及分析

2.1 碎块块度测量

碎块块度大小是由碎块的最大边长直径决定的。用事先做好的钢圈(每个钢圈都有确定的直径)来测试碎块是否能通过钢圈,若碎块能通过钢圈就换直径小的,直到碎块不能通过为止。实验采用的钢圈直径分别为160 mm、140 mm、130 mm、120 mm、110 mm、90 mm、80 mm、50 mm和25 mm。

对大小块的定义是:25~90的为小块,90~120为中块,120~160为大块。

2.2 碎块数量分析

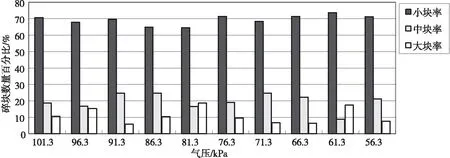

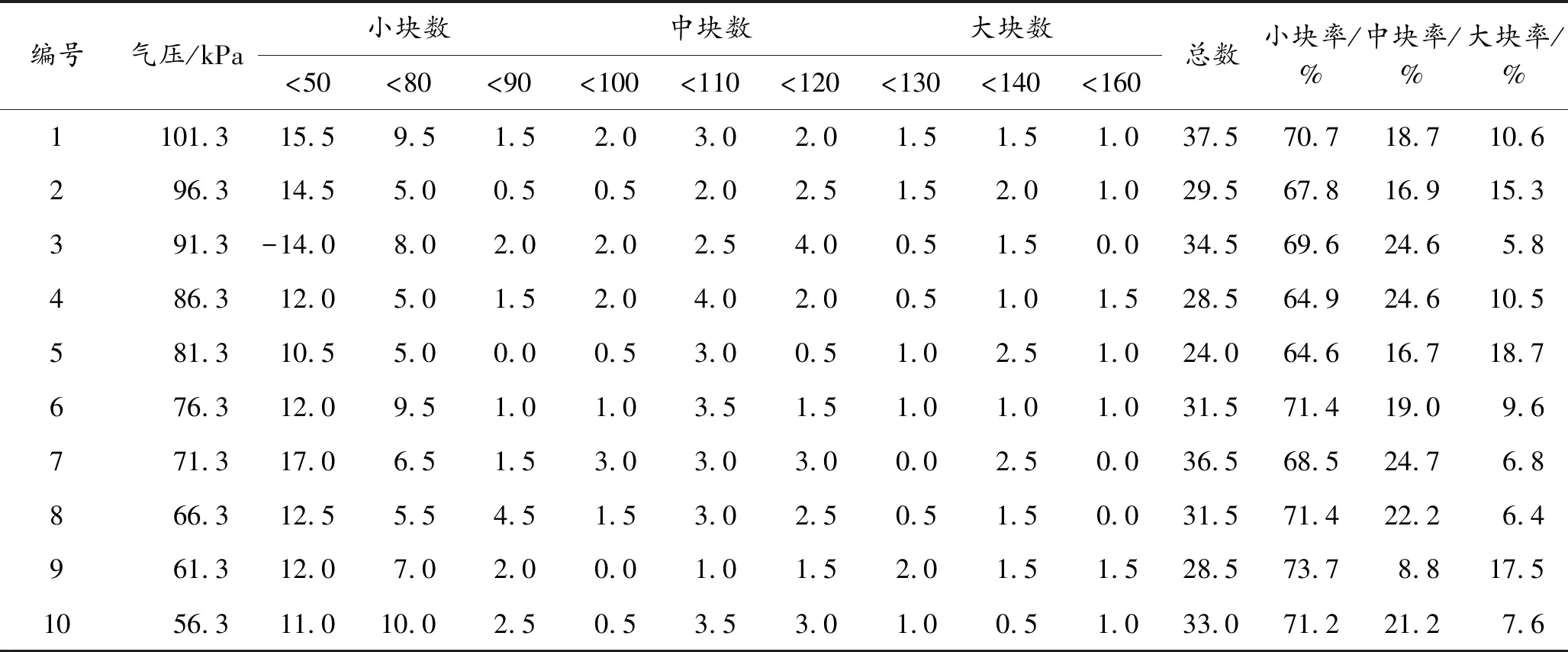

对收集的碎块进行测量,统计出碎块大小及数量如表2所示,碎块数量百分比与气压的关系如图2所示。

图2 碎块数量百分比与气压的关系

表2 碎块大小及数量Table 2 Fragment size and amount

从图2中可以看出,随着气压的减小,试块破碎块度的数量并没有明显的变化,而且碎块大小的分布也没有显著改变,说明了水下爆炸的破碎度与气压无关。

2.3 碎块质量分析

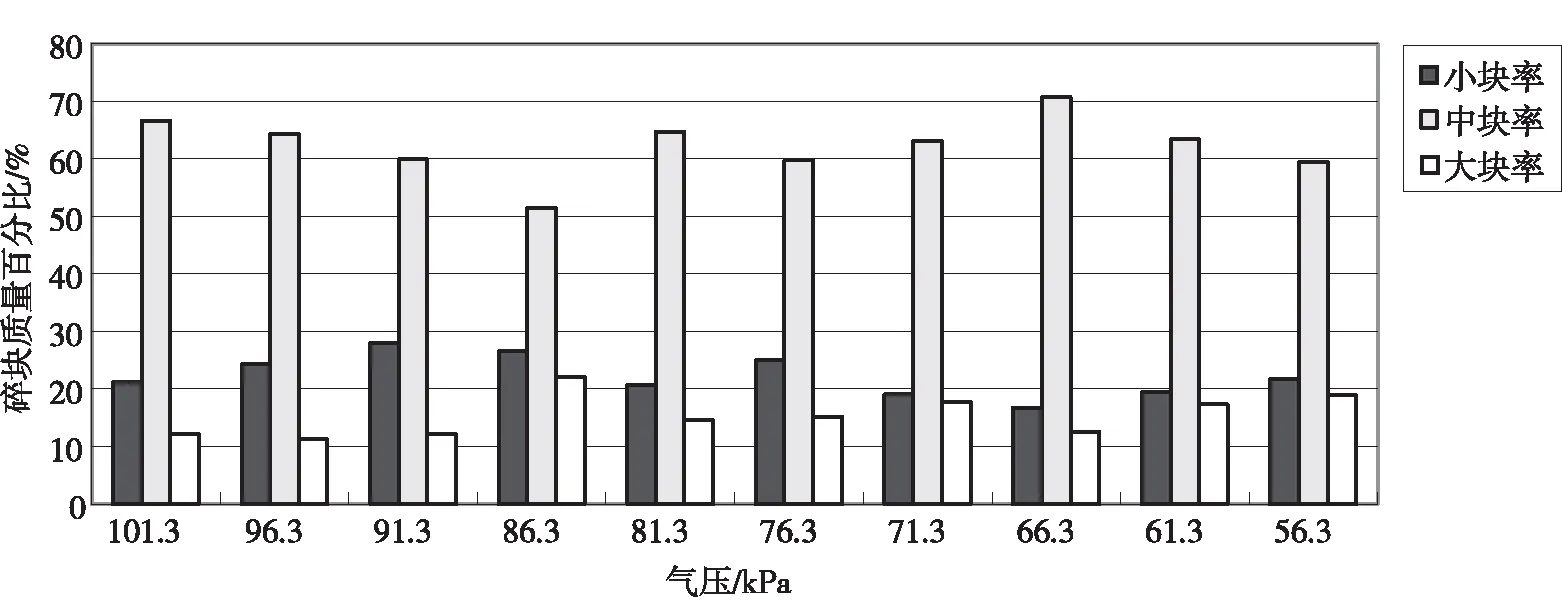

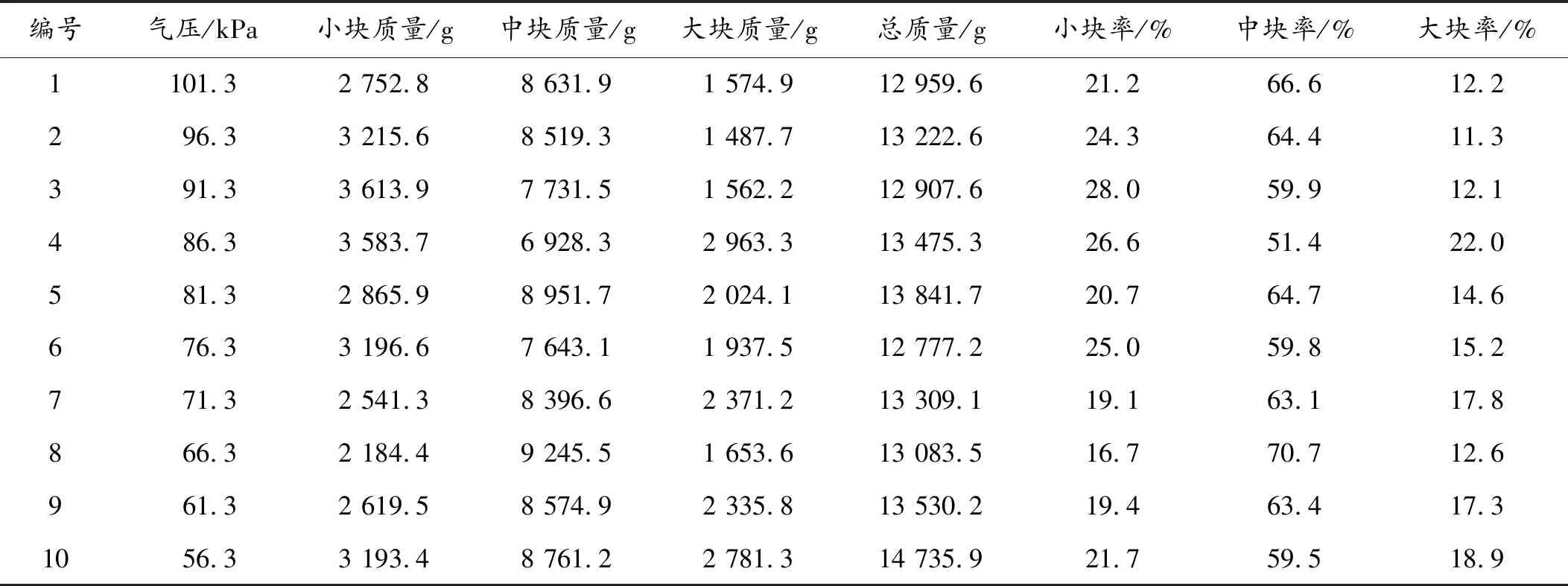

待爆炸的碎块干燥后称量,整理数据如表3所示,碎块质量百分比与气压的关系如图3所示。

图3 碎块质量百分比与气压的关系Fig.3 Fragments mass percentage relationship with the pressure

表3 碎块大小与质量Table 3 Fragment size and mass

从图3中可以看出随着气压的减小,试块破碎块度的质量分布没有发生明显的变化,中块的质量始终占据最大比例。

3 结论

本次实验从碎块数量分布和质量分布的角度来研究气压对水下爆炸破岩能力的影响。从实验数据可以发现,随着气压的变化,碎块数量分布与质量分布的变化并不明显,即水下爆炸的破岩能力与气压无关。

岩石的爆破破碎是由冲击波和爆炸气体膨胀压力综合作用的结果,即两种作用形式在爆破的不同阶段和针对不同岩石所起的作用不同。爆炸冲击波使岩石产生裂隙,并将原始损伤裂隙进一步扩展,随后爆炸气体使这些裂隙贯通、扩大形成岩块,脱离母岩。

由于应力波在试块中的传播主要与介质本身有关,不随气压的改变而改变。爆炸气体的作用也主要表现在抛射碎块的速度上,因此破碎效果与气压无关。实验结论与上述观点相符。