连续梁桥菱形挂篮结构设计与验算

2022-07-18马克诚吴小燕王建军刘福江

马克诚,吴小燕,王建军,刘福江

(1.甘肃建投临夏建设管理有限公司,甘肃 临夏 731100;2.甘肃建投科技研发有限公司,甘肃 兰州 730000;3.甘肃省建设投资(控股)集团有限公司,甘肃 兰州 730000)

1 研究背景

近年来,随着施工技术的不断进步与完善,出现了越来越多横跨深山峡谷、大江大河的大跨度、高难度的桥梁建设。悬臂浇筑法施工具有施工不受桥下交通与净空影响、成桥结构整体性好的特点,是目前桥路结构最常见的施工方法。挂篮结构作为桥梁悬臂浇筑法施工最主要的施工设备,其设计与验算对于桥梁结构的顺利建成具有重要意义。

有专家学者针对悬臂施工的挂篮设计与验收进行了大量的研究。如方淑君[1]采用有限元对比分析了某一项目菱形挂篮与三角挂篮2种项目的强度、刚度及稳定性。结果表明:菱形挂篮在稳定性与受力方面优于三角挂篮,而刚度劣于菱形挂篮。张洪斌[2]通过理论与试验测试研究某铁路桥梁挂篮的受力特性。结果表明:挂篮设计偏于保守,挂篮优化空间大。靳会武[3]采用有限元方法分析了镇山大桥44 m宽桥面挂篮施工各种工况下的受力情况,并根据结构对挂篮进行了优化。吴月星[4]利用有限元软件建立夜郎湖大桥挂篮整体模型和拱圈1号节段模型,分析挂篮及拱圈局部受力性能,并根据分析结果进行挂篮优化设计。这些研究为挂篮的设计与验算提供了较好的参考。

本文依托某实际连续梁桥工程,对所采用的菱形挂篮进行结构设计,分析其荷载,并利用有限元软件验算了菱形挂篮的强度、刚度及抗倾覆性,以期为类似工程提供理论和实践参考。

2 工程概况

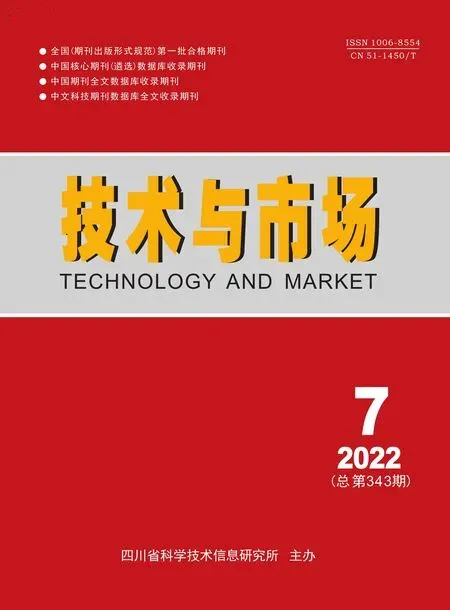

某市环城路需要新建[60 m+100 m+60 m]连续梁高架桥(见图1),主桥变截面预应力混凝土连续箱梁采用挂篮悬臂浇筑施工。0#块长度12 m、高度6 m;悬浇段最重块4#节段:长度3.5 m,重量256.3 t;悬浇段最长节段4 m;梁顶宽23.3 m;梁底宽度渐变。0#节段采用托架或支架现浇施工,自1#节段起均采用菱形挂篮施工。

图1 项目桥梁挂篮悬臂施工梁块划分图

3 挂篮设计

3.1 设计依据

挂篮设计主要设计依据为:《路桥施工计算手册》[5]《钢结构设计规范GB50017-2017》[6]《桥梁悬臂浇筑施工技术标准CJ/T281-2018》[7]《铁路桥涵施工规范TB10203-2002》[8]《预应力混凝土用螺纹钢筋GB/T20065-2016》[9]、铁道部经济规划研究院《铁路预应力混凝土连续梁(刚构)悬臂浇筑施工技术指南TZ324-2010》[10]。

3.2 挂篮结构

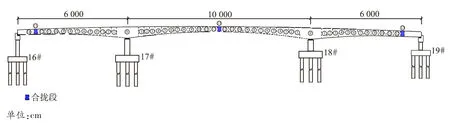

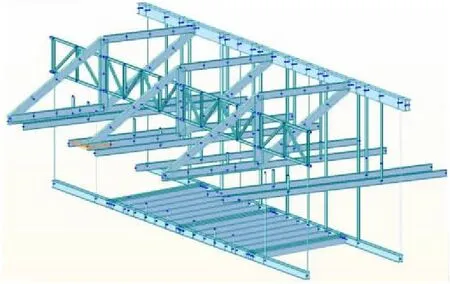

本文所述菱形挂篮结构主要由主桁架系统(含横联)、行走及后锚系统、吊杆系统、底托系统、模板系统等组成。

1)主桁架系统:每片菱形架共包含5根杆件,分别是上弦杆1根、下弦杆1根、斜杆2根、竖杆1根。柱桁架系统的操作平台设置在前上横梁上,各前吊杆悬挂在上横梁前端。每片菱形架均采用大型号槽钢抱方焊接,并增设加强型补强板和腹板,各杆件间采用40Cr销轴销接。主桁架竖杆之间采用有利于提高相邻菱形架稳定性的中门架;在2片菱形架外侧设置缆风绳,控制挂篮在施工过程中受风力作用引起的摇摆。

2)行走及后锚系统:行走轨道主要沿施工梁体中线两侧等间距纵向布设,轨道底部设枕块,通过竖向预应力筋与梁体连接固定,轨道轮组穿套在轨道梁上。通过设置在菱形主桁架尾部的后锚扁担梁及锚杆形成后锚系统,锚杆穿过梁体,下部设垫块与梁体锚固,上部与后锚扁担梁锚固,将主桁架尾部和后轮组与梁体整体锚固。

3)吊杆系统:前横梁由2片45b型钢组成,吊杆上端吊于前上横梁,均采用Q355、25 mm×180 mm钢吊带,吊杆的调整通过小扁担梁用液压千斤顶进行调整。

4)底托系统:底托系统主要由前、后下横梁、底部小纵梁、吊架小横梁及钢模板组成。前、后横梁采用2片工字型钢组成,底部小纵梁为14根工字型钢纵梁,腹板下间距30 cm,箱室底板下间距68 cm。吊架小横梁采用槽钢,钢板采用4 mm厚钢板。内模架采用竹胶板组拼,外模采用型钢与钢板加工而成,外模通过吊杆系统悬挂在前上横梁及已浇梁段箱梁翼缘板上。

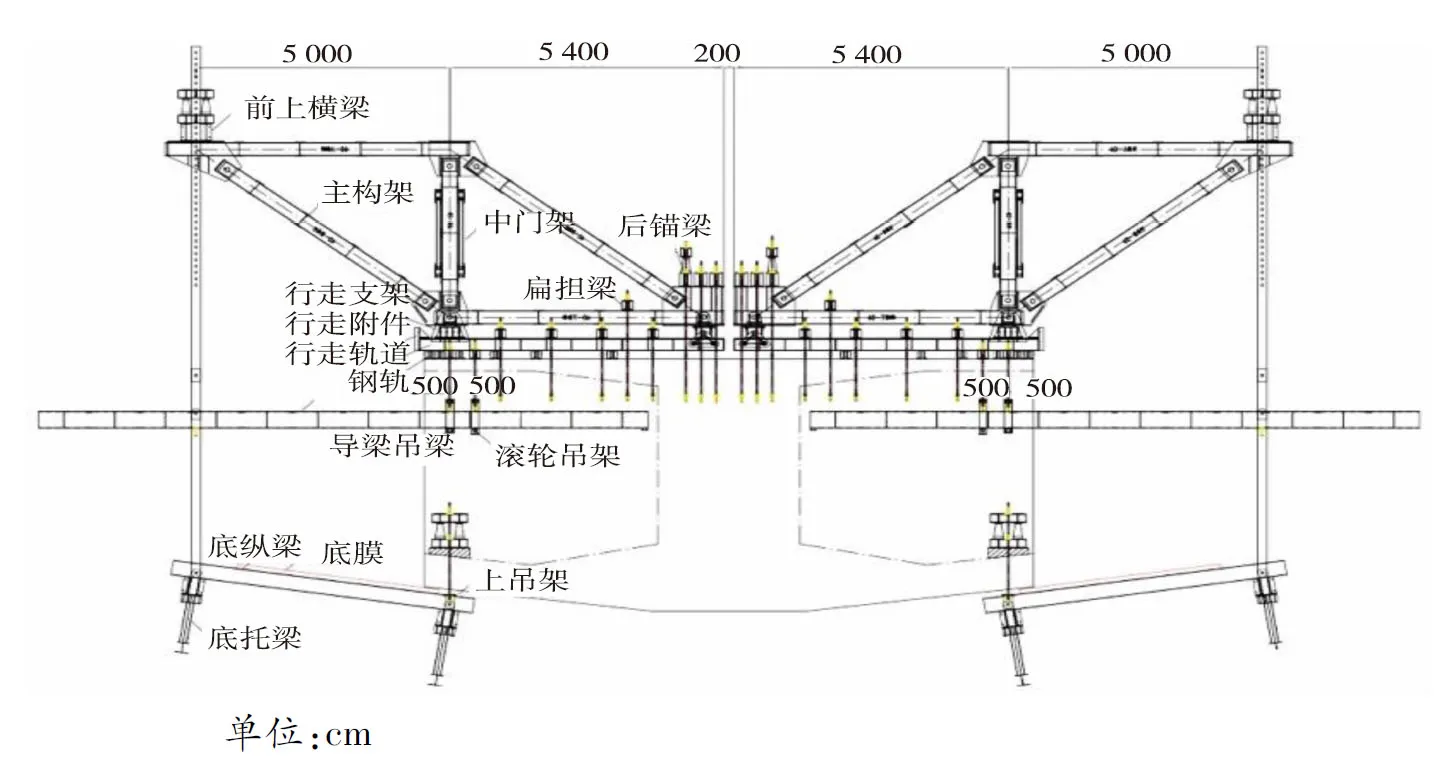

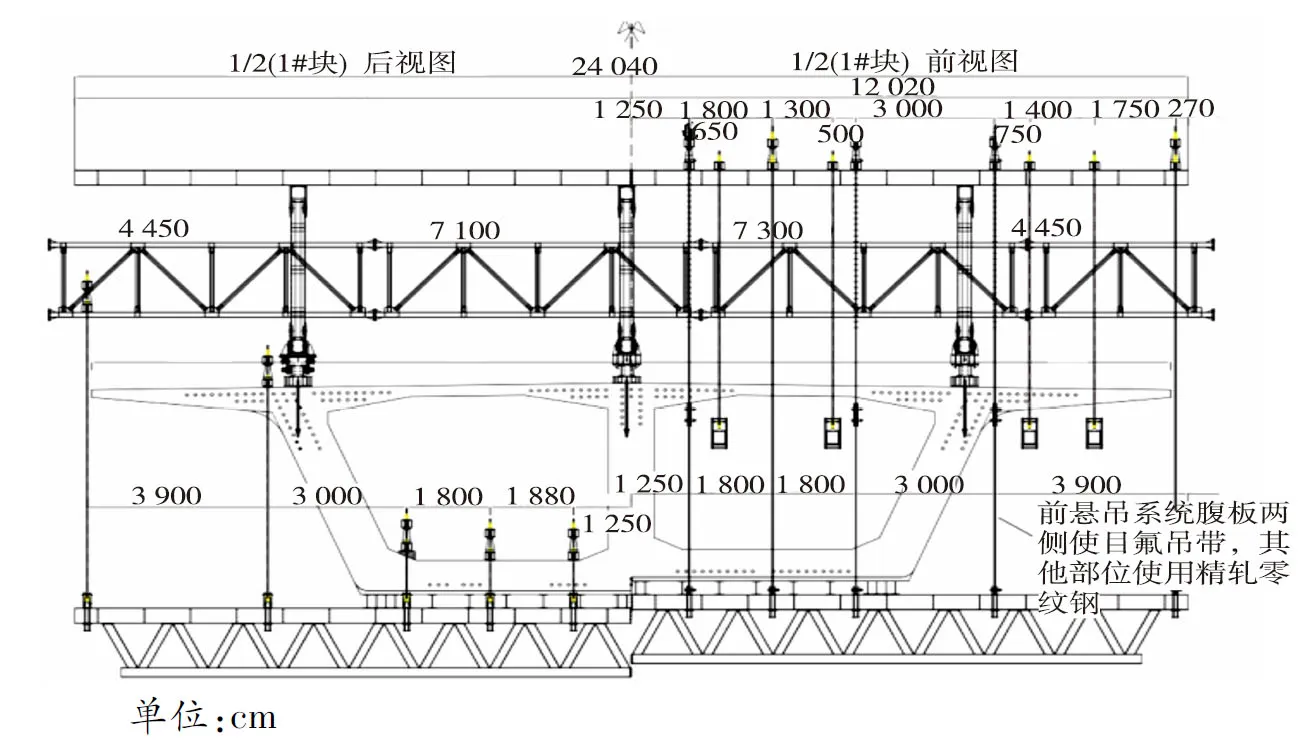

本项目挂篮拼装测视图、前视图后视图如图2~4所示,施工现场挂篮实景如图5所示。

图2 挂篮拼装测视图

图3 挂篮拼装前视图

图4 挂篮拼装后视图

图5 挂篮现工施工照片

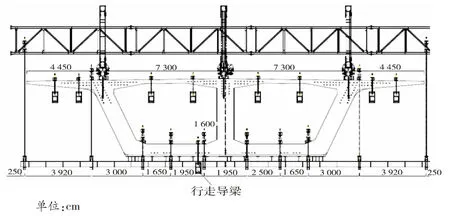

挂篮菱形架所有杆件采用双[40#普通热轧槽钢组焊,前上横梁采用2HN600×200#工字钢组焊,前后托梁均采用2I40#工字钢组焊,门架由2[12#及2[10#槽钢组焊,底纵梁采用I36#工字钢,内导梁采用双[36#普通热轧槽钢组焊,外导梁采用双[36#普通热轧槽钢组焊,行走导梁采用双[36#普通热轧槽钢组焊,底托前悬吊系统腹板两侧采用Q355、25mm×180mm钢吊带,其他部位悬吊系统均采用PSB830、φ32精轧螺纹钢。

3.3 主要参数

混凝土自重Gc=26.5 kN/m3;钢弹性模量Es=2.06×105MPa;主要材料强度设计值如表1所示。

表1 主要材料强度设计值

4 荷载分析

4.1 荷载取值及分配

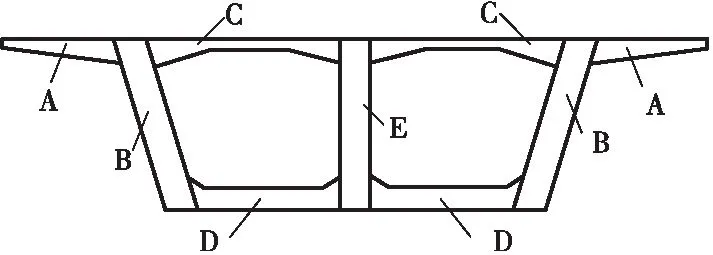

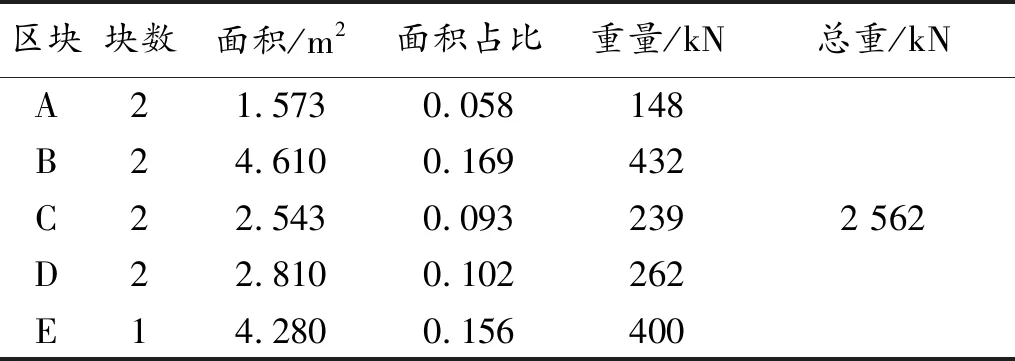

由于桥梁4#梁段施工时挂篮模板及梁段钢筋混凝土重量最大,处于挂篮工作状态最不利荷载工况,因此,在检算挂篮各构件受力时,模拟4#块施工对其进行加载,4#梁段具体信息如图6与表2所示。

图6 4#梁段分块图

表2 4#梁段各块重量

①混凝土荷载取最重节段4#节段计算,长度为3.5 m,重量约256.3 t,按照模板底纵梁及导梁的位置,翼缘板部分由外导梁承担;两侧及中腹板部分对应荷载由腹板下的底纵梁承担;底板部分对应荷载由底板下底纵梁承担;顶板部分由内导梁承担。②混凝土偏载施加时,主要考虑一侧混凝土浇筑完,另一侧还未浇筑,受力最大偏差按10 t取,采用与自重同样的施加方法。③挂篮自重采用Midas系统中的自动计算程序,根据实际截面自行计算。④模板自重取1.3 kN/m2,计算时按梁宽及梁段长度计算,最后分块施加到对应底纵梁及导梁上。⑤施工机具及人群荷载取2.5 kN/m2,计算时按梁宽及梁段长度计算,最后分块施加到对应底纵梁及导梁上。⑥倾倒和振捣混凝土荷载取4 kN/m2,计算时按梁宽及梁段长度计算,最后分块施加到对应底纵梁及导梁上。⑦挂篮冲击荷载按0.3倍自重取值。⑧风荷载按2 kN/m取值,施加于主构架一侧。⑨护栏荷载按1 kN/m取值,施加于横梁及托梁。

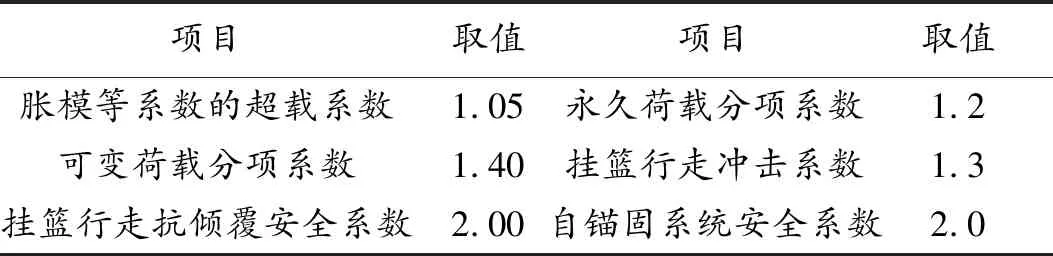

4.2 荷载系数

计算过程中主要系数取值如表3所示。

表3 各项系数取值

4.3 荷载组合

1)荷载组合1:1.2×(荷载①+荷载③+荷载④)+1.4×(荷载⑤+荷载⑥)+荷载⑨。该种荷载组合综合考虑了混凝土荷载、挂篮自重、模板自重、施工机具及人群荷载、倾倒和振捣混凝土荷载和护栏荷载,主要用于混凝土浇筑快要结束时的工况,此时混凝土浇筑工作完成,振捣工作还未结束,存在机械动力附加荷载和施工人员机具荷载,混凝土胀模影响量按q1=1.05×Gc考虑,是一种最不利荷载工况。

2)荷载组合2:1.2×(荷载②+荷载③+荷载④)+1.4×(荷载⑤+荷载⑥)+荷载⑨。该种荷载组合综合考虑了混凝土偏载、挂篮自重、模板自重、施工机具及人群荷载、倾倒和振捣混凝土荷载及护栏荷载,主要用于挂篮混凝土浇筑过程中,仅完成一侧混凝土浇筑工作,梁端处于偏载状态的一种最不利荷载工况。

3)荷载组合3:1.2×(荷载①+荷载③+荷载④)+荷载⑧+荷载⑨。该荷载组合综合考虑了混凝土荷载+挂篮自重+模板自重+风荷载+护栏荷载,主要用于挂篮混凝土浇筑完毕后出现大风情况,此时风载作用于主构架处,视为线荷载。

4)荷载组合4:1.2×(荷载③+荷载④)+荷载⑦+荷载⑧+荷载⑨。该种荷载组合综合考虑了挂篮自重+模板自重+冲击荷载+风载+护栏荷载,主要用于挂篮前移动时,主桁架通过行走系统沿轨道前移存在冲击荷载,并考虑风荷载作用,计入其他保持不变构件的自重。

5)荷载组合5:荷载①+荷载③+荷载④+荷载⑤+荷载⑨。该种荷载组合综合考虑了混凝土荷载、挂篮自重、模板自重、施工机具及人群荷载和护栏荷载,主要用于挂篮刚度计算。

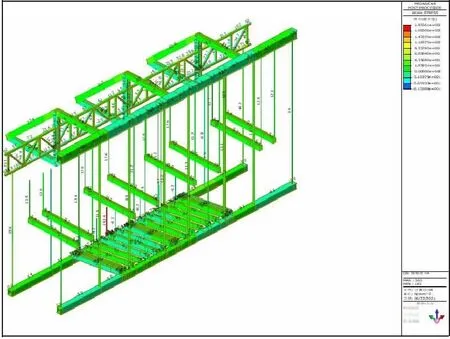

5 模型构建

本文采用Midas Civil 2020软件,对挂篮施工过程中各工况荷载下的受力情况进行模拟,验算挂篮结构的可靠性。

5.1 单元定义

挂篮主体构件全部用梁单元进行构建模拟,模型如图7所示。

图7 挂篮Midas Civil计算模型

5.2 荷载施加

挂篮自重荷载,软件自动计算。箱梁翼板重量主要作用于外侧模上,而外侧模直接着力于外模导梁上,同时外侧模又为桁架结构,因此荷载可直接定义于外模导梁,采用梁单元荷载(包括翼板混凝土重量及外侧模自重)进行模拟。同理,箱梁顶板重量主要作用于内模上,可直接对内模导梁施加梁单元荷载(包括箱梁顶板混凝土重量及内模自重)。箱梁钢筋混凝土重量主要作用于底模,而后由底模分配至底模纵梁,再传力于底前横梁和底后横梁。为简化计算,未定义箱梁实体单元,计算最大节段梁体重量后定义梁单元荷载,作用于底纵梁上。

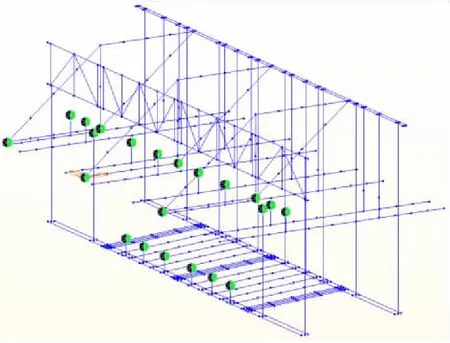

5.3 约束定义

主要约束分为两部分,一部分为挂篮主桁约束,约束Dx、Dy及Dz方向,定义于主桁下弦杆节点;第二部分为吊点及中支点约束,亦约束Dx、Dy及Dz方向,定义于导梁顶板吊点、底托梁底板吊点。约束情况如图8所示。

图8 模型约束示意图

6 计算结果

6.1 强度验算

6.1.1 荷载施加

强度验算时,应分别考虑上述荷载组合1、荷载组合2、荷载组合3和荷载组合4所对应工况下的荷载,进行挂篮各工况下的受力分析,验算各部分的强度。

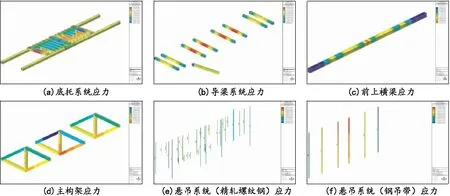

6.1.2 结果分析

荷载组合1与荷载组合2作用下底托系统应力、导梁系统应力、前上横梁应力、主构架应力、悬吊系统(精轧螺纹钢)应力及悬吊系统(钢吊带)应力计算结果如图9(a)~(b)及图10(a)~(b)所示;荷载组合3主要考虑了风载对主构架的影响,限于篇幅,仅给出主构架应力计算结果图(见图11);荷载组合4为挂篮前移动前移工况荷载,由于无混凝土自重荷载,荷载及相对应力较小,限于篇幅,不对各主要构件应力结果进行展示,仅给出整体应力计算结果图(见图12)。

图10 荷载组合3应力计算结果

图11 荷载组合3主构架应力计算结果

图12 荷载组合4篮行走应力计算结果

根据图9~12所示结果可知,在荷载组合1作用下,底托系统边腹板下底纵梁处应力最大为125.3 MPa;导梁系统(含行走导梁)最大应力为143.2 MPa;前上横梁最大应力为86.5 MPa;主构架最大应力为156.9 MPa;悬吊系统(钢吊带)最大应力为73.1 MPa。在荷载组合2作用下,底托系统最大应力为124.1 MPa,位于较重侧腹板下底纵梁位置;导梁系统(含行走导梁)最大应力为143.2 MPa;主构架最大应力为152.8 MPa;(悬吊系统(精轧螺纹钢)最大应力为378.3 MPa;(悬吊系统(钢吊带)最大应力为72.0 MPa。在荷载组合3作用下,主构架最大应力为129.4 MPa。在荷载组合4作用下,挂篮行走时,行走导梁后吊杆有最大应力值193.4 MPa,中门架与竖杆连接处有应力最大值81.6 MPa。对比表1所给出的材料强度值可知,该挂篮系统强度符合要求。

图9 荷载组合1应力计算结果

6.2 刚度验算

6.2.1 荷载施加

刚度验算施加荷载组合为5:①+③+④+⑤+⑨。在建立好的模型上,施加荷载组合5,进行刚度变形计算。

6.2.2 结果分析

荷载组合5作用下,挂篮变形、挂篮主构架变形、挂篮前上横梁变形、导梁变形、底托系统变形及吊杆变形结果如图13(a)~(e)所示。

根据图13所示结果可知,在荷载组合5作用下,挂篮系统最大竖向变形值为18.7 mm。主构架系统中部前上横梁支点处竖向变形最大,变形量为11.6 mm;前上横梁最大位移位于每两片菱形架间中心位置,值为12.9 mm,相对变形值Δδ=12.9-11.6=1.3 mm,挠跨比为η=1.3 图13 荷载组合5变形计算结果 6.3.1 荷载施加 挂篮抗倾覆计算包括混凝土浇筑工况和挂篮移动工况两部分内容。混凝土浇筑工况对应荷载组合1:1.2×(荷载①+荷载③+荷载④)+1.4×(荷载⑤+荷载⑥)+荷载⑨;挂篮移动工况时,无混凝土自重,对应荷载组合4:1.2×(荷载③+荷载④)+荷载⑦+荷载⑧+荷载⑨。 6.3.2 结果分析 1)混凝土浇筑工况。根据有限元计算结果,荷载组合1作用下后锚点拉力最大值为949.5 kN。单侧后锚点采用6根直径为32 mm的精轧螺纹钢,可提供锚固力为:N=6Aσ=6×3.14×322/4×705×10-3=3 400 kN,安全储备K=3 400/949.5=3.58,满足要求。 根据有限元计算结果,荷载组合1时主构架杆件间内力最大值为1 586 kN。各杆件间使用φ100 mm的40Cr销轴,销轴可承受的最大剪力为N=σA=570×7 850=4 474.5 kN,其安全储备K=4 474.5/1 586=2.8,满足要求。 2)挂篮行走工况。根据有限元计算结果,荷载组合4作用下反扣装置拉力最大值为141 kN。反扣装置由φ55 mm的销轴与主构架连接,故单片主构架反力按φ55 mm的40Cr销轴单面受剪计算,销轴承受的最大剪力为:N=σA=570×2 375=1 353.5 kN,安全储备为:K=1353.5/141=9.6,符合要求。 菱形挂篮是桥梁悬臂挂篮施工最常采用的临时结构之一,菱形挂篮设计与验算是保障桥梁结构顺利建成的重要前提。本文依托实际工程,对菱形挂篮进行结构设计,分析所受荷载,在此基础上利用有限元软件验算了菱形挂篮的强度、刚度及抗倾覆性问题,研究成果可为类似挂篮结构的设计、选型及验算提供思路与借鉴。

6.3 抗倾覆性验算

7 结语