基于ANSYS的钢圈结构强度分析*

2013-07-04王虎奇

陆 洋,王虎奇

(广西科技大学机械工程学院,广西柳州 545006)

1 引言

钢圈是轮胎和轿车之间的旋转部件,其作用是安装轮胎,承受轮胎与车桥之间各种力和力矩,是汽车行驶系统的重要部件,对汽车行驶的安全性、可靠性、平顺性和牵引性均起着重要的作用[1]。笔者通过有限元分析来校核钢圈应力强度大小是否满足材料强度极限及了解钢圈应力的分布情况。

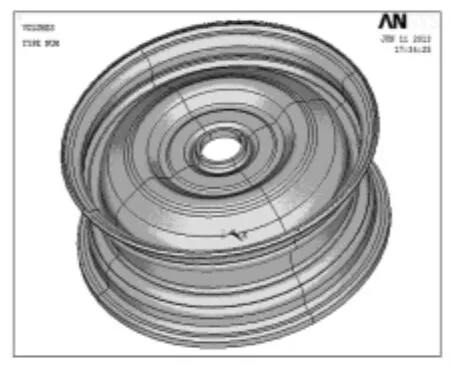

钢圈由轮辋和轮辐组成,两者用焊接形式组合。轮辋与轮胎配合,轮辐是车轮上介于车轴和轮辋之间的支撑部件。图1所示是某型车轮钢圈。

2 轿车钢圈的有限元分析

2.1 有限元模型的建立

ANSYS有限元软件的结构分析一般要经过前处理、加载求解和后处理。前处理具有强大的实体建模及网络划分能力;加载求解可对实体模型施加载荷及约束,并进行求解计算;在后处理中读取结算结果数据,对结果进行各种图形化显示,还可以进行各种后续分析[2]。本文运用ANSYS软件直接对钢圈进行建模、分析求解。这样可以防止数据的丢失,得到更加准确的钢圈模型及分析计算结果。

由于钢圈被切割为两部分,所以在ANSYS中采用自底向上建模的方法进行建模,根据钢圈的截面得到关键点,由点到线到面,图2为钢圈的截面。图3为钢圈截面进行旋转得到钢圈的旋转体模型。在钢圈的旋转体模型中,根据螺栓孔的大小和方向,在相应的位置建立圆柱体,运用ANSYS中的布尔运算进行相减得到如图4所示的钢圈实体模型。

图1 钢圈模型

图2 钢圈的截面

图3 钢圈的旋转体模型

图4 钢圈实体的模型

钢圈的材料性能参数如表1所示。

表1 钢圈材料性能

选用Solid92号单元对钢圈进行自由划分,图5为钢圈的实体网格模型。

2.2 边界条件的建立和施加载荷

按照试验标准(GB/T5334-2005)进行模拟该型钢圈在弯曲工况下的应力分析,建立钢圈的边界条件并且施加载荷[3]。由于只是单独对钢圈进行应力分析,所以在钢圈的螺栓孔与螺栓的接触面上施加固定约束。

由于ANSYS中不能直接对模型进行弯矩加载,所以将弯矩等效成两个分别施加在轮辋上下外圆上的力 F1、F2,两力大小相等,方向相反[4]。根据实验弯矩M=1820 N·m,得到两力大小为:

式中:L为轮辋宽度。

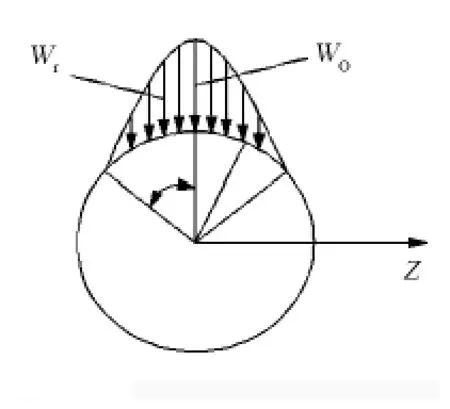

作用在轮辋上的力按60°的余弦分布规律分布在轮辋上[5],如图 6 所示。

图5 钢圈实体网格模型

图6 余弦载荷分布

并利用公式将力转换为一定面积上的压力:

式中:W0为作用在轮辋上的力;b为载荷作用在轮辋上的宽度;rb为载荷作用面的半径;θ为载荷分布角。作用在轮辋上力的余弦函数为:

在ANSYS的function里编辑式(3)进行函数加载。本文使用方法是将弯矩减半,见式(1),同时只加载在轮辋的一侧。此加载方式等效于在轮辋的一侧加力,另一侧加约束[5]。

2.3 钢圈有限元求解结果

求解结果如图7所示,从图中观察得到钢圈的应力强度大小和分布情况,其应力最大值为485.59 MPa,位于螺栓孔处。图8为螺栓孔应力分布图。

图7 钢圈分析结果

图8 螺栓孔处的应力分布

3 有限元结果分析

根据ANSYS软件的分析结果,得到钢圈的应力大小和分布情况,钢圈的最大应力值为485.59 MPa,因为其值大于材料的强度极限440 MPa,所以该钢圈会因弯曲工况而破坏,这一结论与实践中钢圈受弯矩载荷作用出现断裂的情况相吻合。

本文所作的分析都是在理想状态下进行的,仅考虑弯曲工况时计算出来的结果。实际上钢圈在运转时的应力大小及分布还与钢圈实际运行工况、制造工艺、螺栓预紧力、轮辐与轮辋之间的焊接工艺、轮胎等因素有关。

4 总结

通过对该钢圈的有限元分析,验证了钢圈弯曲试验的正确性,并且应用ANSYS软件形象的显示出了钢圈应力大小及分布。为钢圈的设计开发提供了有力的依据,此外也大大缩短了开发周期。

结构分析的有限元法是现代理论的设计方法之一。它可以解决传统设计理论不能解决的实际问题,随着有限元软件的日益成熟,它将发挥更重要的作用。本文加载方式及计算结果可供参考。

[1] 李 冰,耿雪霄,黄位健.汽车钢圈疲劳寿命的有限元分析[J].机械设计与制造,2011(7):125-127.

[2] 朱 帅,钱立军.基于ANSYS的前桥强度分析[J].机械研究与应用,2007(2):44-45.

[3] GB/T5334-2005,乘用车车轮性能要求和试验方法[S].

[4] 蔡敢为,任延举,张 磊,等.基于ANSYS的车轮强度分析与寿命预测[J].机械设计与制造,2010(3):186-187.

[5] 韦 倾.轿车车轮钢圈疲劳寿命的有限元分析[J].机械工程师,2007(2):68-70.