航空用6061铝合金T型管翻边成形工艺研究*

2022-07-16陈大勇张士宏宋鸿武邓泉水黄新越王晟诚

陈大勇,徐 勇,张士宏,程 明,宋鸿武,邓泉水,黄新越,王晟诚

(1.中国科学院金属研究所师昌绪先进材料创新中心,沈阳 110016;2.沈阳多元机电设备有限公司,沈阳 110000)

由于铝合金具有比强度高、塑性好、耐蚀以及方便回收等优点,采用铝合金制备的T型管 (三通管)在航空航天领域被广泛地应用,如飞机导管中的T型管[1]对于提高管路系统的柔性具有重要作用[2]。

关于T型管加工,现有的主要成形方式有以下5种: (1)机械加工。存在材料损耗大、表面质量差、成本高和效率等问题[2];(2)半管冲压然后焊接是较为常用的成形方式,适用性强、成形效率高[3–4],但是冲压环节容易起皱和破裂,焊接引入焊缝,零件重量和尺寸精度难以保证; (3)挤压工艺,采用此种工艺加工的产品通常具有承受高压、表面质量要求高等特点[5],但是该方法难以适用于铝合金薄壁T型管的成形; (4)内高压成形,此加工方式通入液态介质产生高压,并在轴向进给补料,使管材产生塑性变形,最终切料获得T型管,该方式具有柔性、成本低、表面质量好等优势[2,6],但是也存在直管端部容易增厚以及加载路径优化较为复杂等问题[7–8]; (5)电磁成形,此方式可以有效降低零件的回弹和破裂等缺陷,可以满足飞机设计、制造及维修等对零件疲劳寿命的要求[9]。

未来飞机等飞行器的相关零部件发展趋势由多品种、小批量向批量化、低成本成形方向发展,在这样的背景下,针对T型管,有必要开发相应的高效、低成本加工方式,其中支管拉拔是一种可行的方式[10–11]。这种方法虽然具有支管减薄、翻孔高度有限等问题,但是优点也较为明显:加工效率高,相较于液压成形等方式,可有效避免管材端部增厚,并且两侧不用切边,工艺流程相对较短。通常,这种工艺更多应用于大型管道的支管成形中,对于小型、薄壁三通管成形,由于空间的限制,对工艺和模具的设计提出更高的要求[12]。

另外,支管翻边成形工艺需要预先在管坯上预制孔,预开孔结构及尺寸对于整个成形至关重要,因此本文对6061铝合金T型管的翻边成形工艺及模具进行设计,并开展相应的有限元模拟和试验研究,探讨提高支管有效高度、降低破裂等缺陷的方法,旨在探索航空用铝合金T型管的高效短流程加工工艺。

1 试验及方法

1.1 材料成分及力学性能

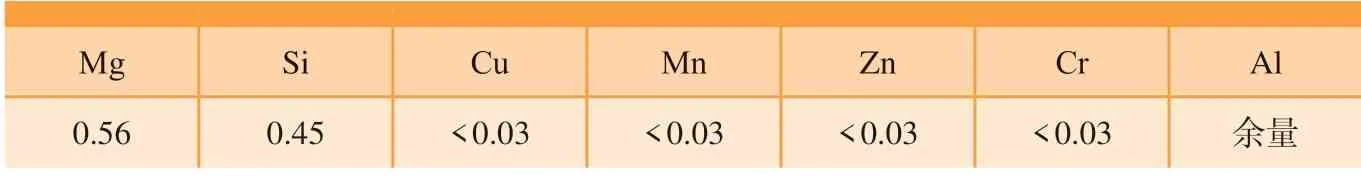

本研究中零件材料为6061铝合金,对应热处理状态为O态,实测成分如表1所示。

表1 6061铝合金管材化学成分(质量分数)Table 1 Chemical composition of 6061 aluminum alloy pipe (mass fraction) %

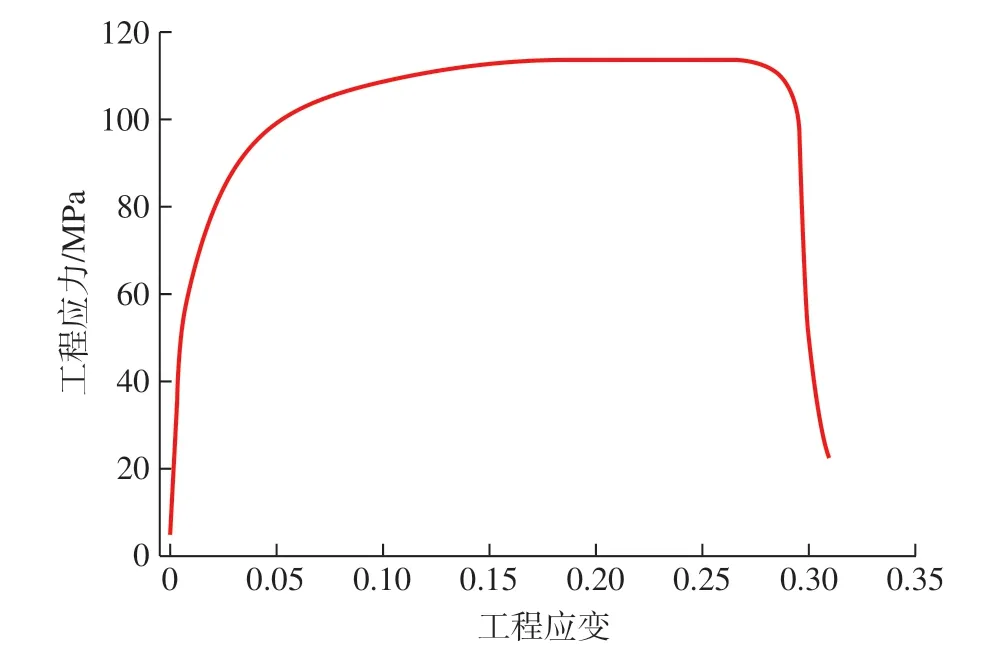

为了开展后续的工艺设计以及有限元模拟,前提是建立材料准确的应力–应变曲线,通过单向拉伸获得6061铝合金材料的工程应力–应变曲线,如图1所示。

图1 6061铝合金工程应力–应变曲线Fig.1 Engineering stress–strain curve of 6061 aluminum alloy

1.2 零件分析

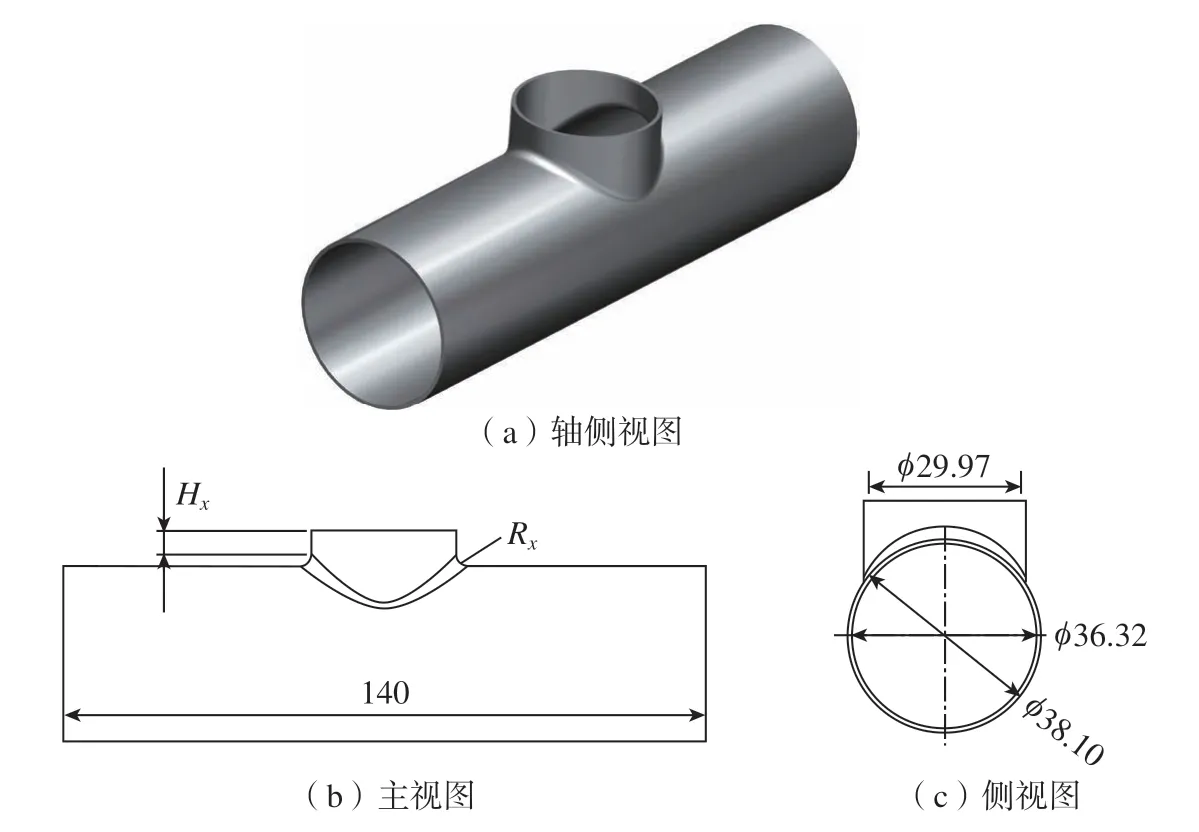

本研究要开发的零件如图2所示,零件结构较为简单,为典型的T型管,直管的内径和外径尺寸分别为φ36.32mm和φ38.10mm,支管内径为φ29.97mm,零件的整体长度为140mm。如果采用传统冲压+拼焊的方式进行成形,为了防止破裂、起皱等缺陷的发生,支管与直管之间的过渡圆角甚至可以达到R30mm,但是从零件本身的使用角度对过渡圆角和直管高度等尺寸没有严格要求,该三通管的主要功能仍然是对内部流体的变向以及实现不同直径管口的变径转接。针对该种零件,一些研究人员也在积极探索新的高效、高精度成形工艺,未来有望推动产品设计端的变化,降低零件的生产成本和加工周期,同时保证优良的使役性能,因此对于该T型管而言,需要结合具体的成形工艺,采用相应的优化设计确定合理的支管高度和支管与直管过渡圆角尺寸。

图2 零件结构及尺寸(mm)Fig.2 Structure and size of workpiece (mm)

1.3 坯料及工艺设计

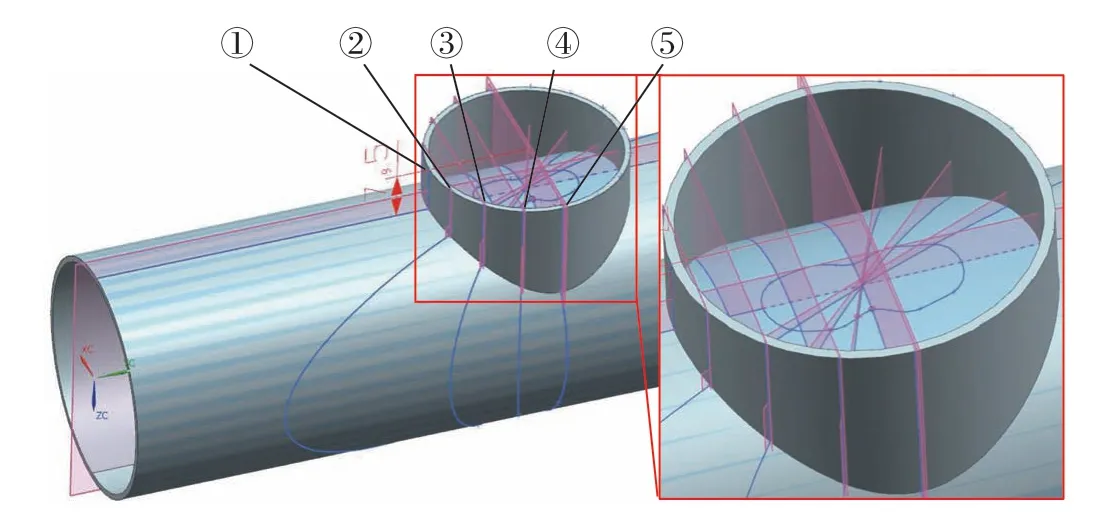

本研究计划采用支管翻边成形的工艺对该T型管进行加工,其本质是一种曲面翻孔的方法。基于曲面翻边的两个假设: (1)金属塑性变形发生在局部区域; (2)翻边高度由弯曲展开长度近似计算。基于以上假设,进行初始坯料预开孔的设计,通常在支管高度不大时,以上两个假设符合实际情况[13],这种初始管坯设计方法称为展开法[14]。该方法的基本设计思路如图3所示,以22.5°圆心角沿着周向将支管划分为16等份,根据T型管轴向和横向对称的特征,选取其中1/4作为生成初始圆管坯预制孔参考点的对象(标号①~⑤),其他参考点通过对称的方式生成。过预开孔的几何中心作一系列的参考面,分别与参考点①、②、③、④、⑤相交,其中参考面与支管相交线为直线 (可称为素线),而参考面与直管相交线为曲线,通过将素线向曲线投影的方式将参考点转化到初始管坯之上,形成初始预开孔的边缘代表节点,通过对称的方式生成其他代表节点,最后采用样条曲线连接的方式生成初始预开孔边界曲线。

图3 初始坯料设计示意图Fig.3 Schematic diagram of initial tube design

1.4 成形模具设计及试验

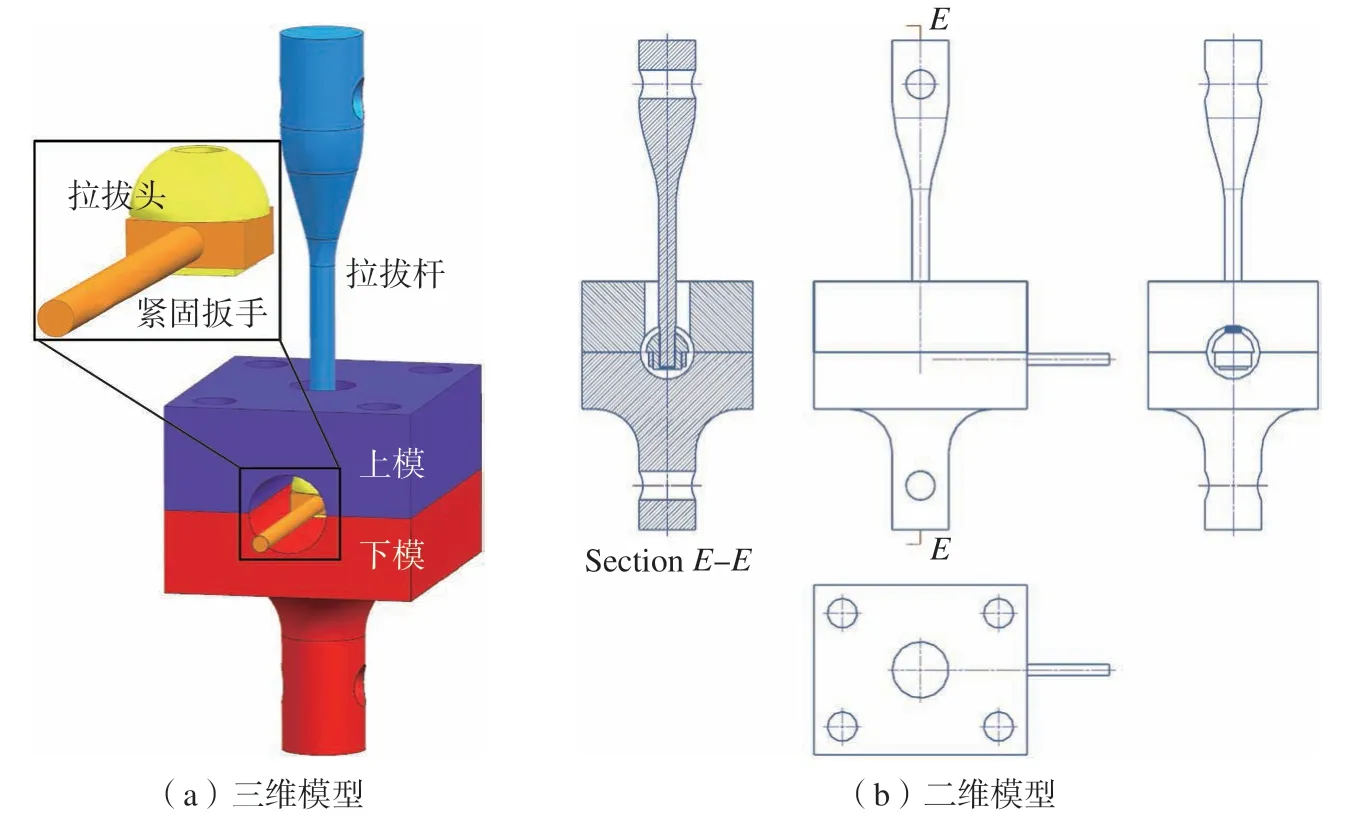

出于对拉拔参数的获取和简便的考虑,本研究基于拉伸试验机进行相应的翻边测试试验,因此整个翻边模具的设计也需要考虑这一点,整体模具设计三维模型及二维工程图如图4所示。模具的整体设计包括拉拔杆、上模、下模、拉拔头和紧固扳手。其中拉拔杆和下模都设置有通孔,通过销钉与电子万能试验机的两端缸筒连接,提供翻边动力;为了圆管坯料曲面翻孔,由于管坯空间的限制,因此拉拔杆和拉拔头必须进行分体设计,采用螺纹连接,实现拆和装两个动作;另外,为了防止拉拔头的转动,设计专用的紧固扳手。

图4 翻边成形模具设计Fig.4 Design of flanging die

按照翻边模具设计方案得到的翻边模具实物如图5所示,实际模具的直管与支管之间过渡圆角半径分别为2.5mm和5mm。将待成形管坯放入到凹模中,调整好轴向以及周向的位置,采用4个M12的螺栓将上模与下模进行紧固,然后在紧固扳手的配合与限制作用下,将拉拔杆旋入拉拔头中完成二者的连接,随后配合拉伸机横梁的运动,采用销钉将拉拔头和设备固定座进行连接。模具装配好之后,按照既定的翻边速度进行翻边成形,获得指定形状和尺寸的T型管零件。

图5 翻边成形模具及试验Fig.5 Flanging die and experiment

1.5 固溶热处理工艺设计

为了提高6061铝合金管材的变形能力,结合实际成形试验结果,采用固溶热处理的方法提高材料塑性,热处理试验所采用的设备为SX–6–13C型箱式电阻炉(图6(a))。研究表明,6061铝合金的固溶温度约为535℃,保温时间选取为1h[15–16],相应的固溶热处理制度如图6(b)所示。

图6 6061铝合金管固溶热处理试验Fig.6 Experiment of solid solution heat treatment for 6061 aluminium alloy tube

1.6 有限元计算模型建立

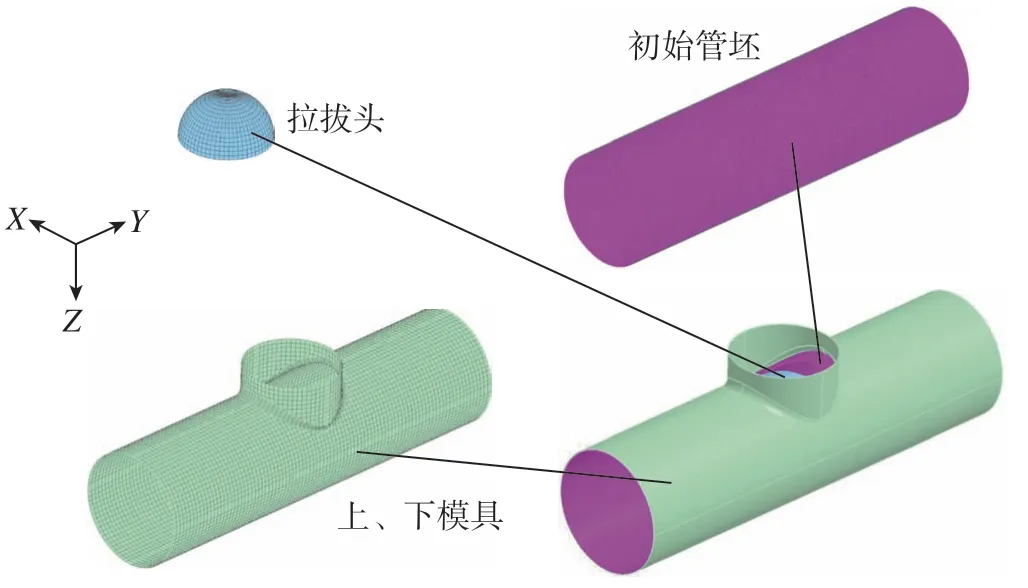

为了提高计算效率,在不影响模拟的结果的前提下,对模型进行简化,将上下模合为一个整体而省略合模过程,另外拉拔头为有效部分,省略拉拔杆,相应的几何模型以及网格划分状态如图7所示。采用BELYTSCHKO–TSAY壳单元作为变形和模具体的网格划分,坯料的最小网格尺寸为0.5mm,模拟过程中上、下模具和拉拔头被视为刚性体。为了系统研究不同的工艺参数以及不同预制开孔形状和尺寸对支管成形的影响,模拟过程中需要设置不同的拉拔头结构和初始预开孔,根据试验获的零件支管状态和模拟中获得的支管壁厚减薄率对应,确定相应的壁厚减壁率作为支管失效 (破裂)的判断依据。

图7 有限元几何模型Fig.7 Geometry model of finite element modeling

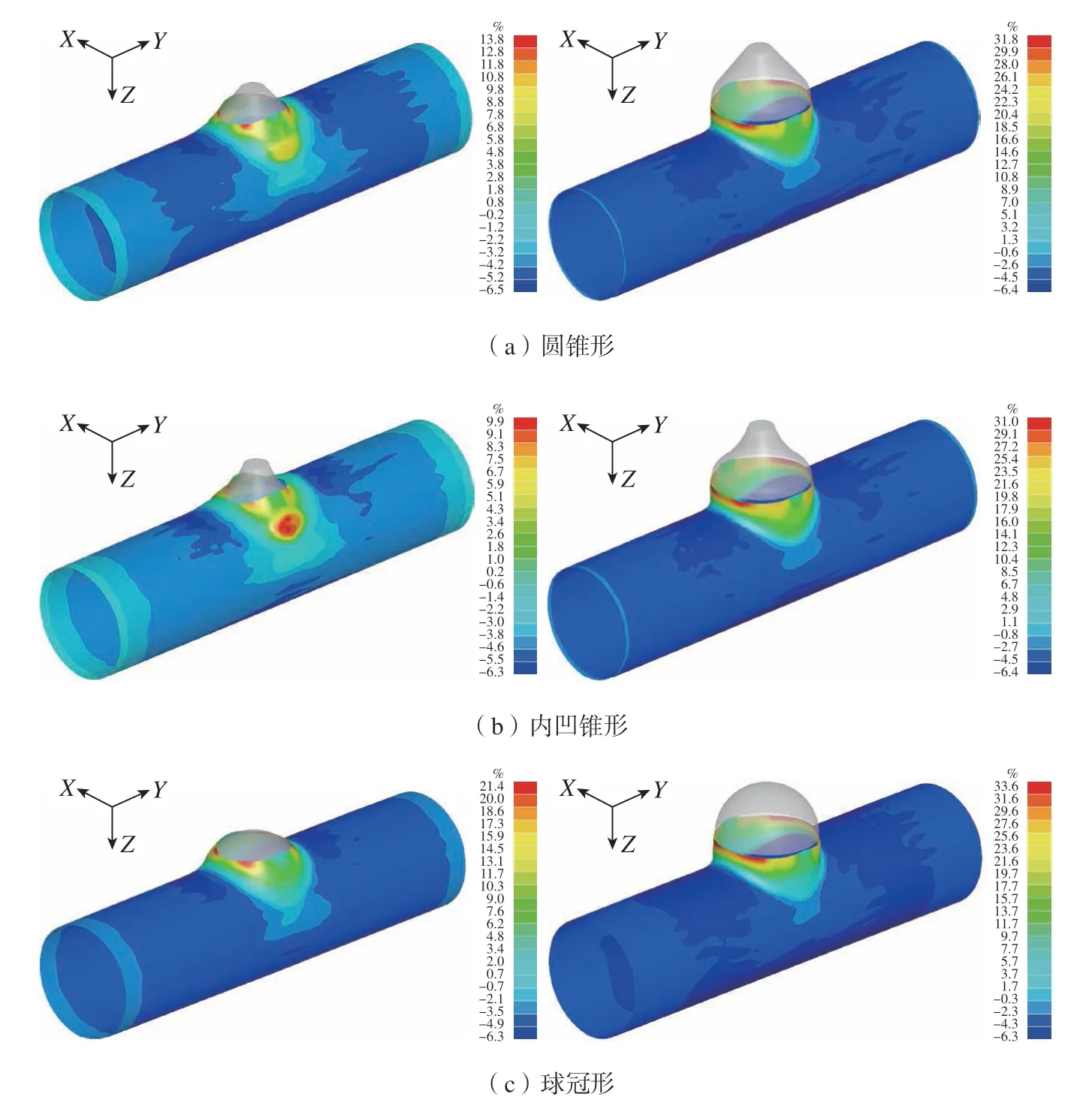

有限元相关的力能参数主要包括材料密度、杨氏模量、泊松比和各向异性指数,相应的参数如表2所示,材料的应力–应变曲线见图1,采用的本构模型为“36*MAT_3-PARAMETER_BARLAT”。

表2 有限元相关力能参数Table 2 Parameters related to finite element simulation

2 结果与讨论

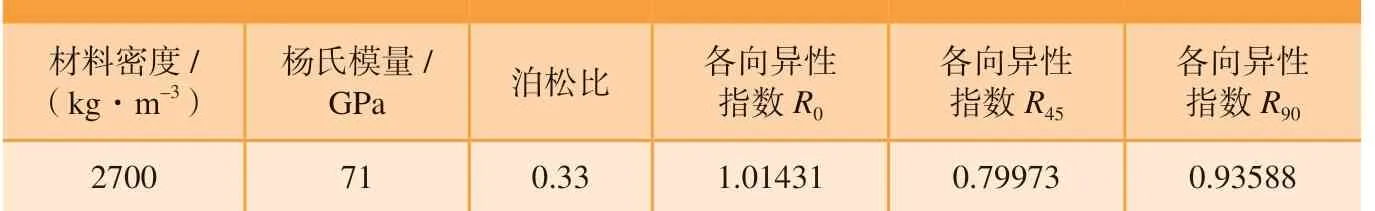

2.1 不同拉拔头结构对支管壁厚减薄率的影响

为了研究拉拔头结构形式对翻边成形的影响,分别设计锥面、内凹锥面和球冠3不同结构形式的拉拔头,不同拉拔头结构对管材壁厚减薄的影响模拟结果如图8所示。T型管成形属于空间曲面翻孔,拉拔头的结构形状可以改变成形过程中模具与坯料的接触关系,当拉拔头为锥形和内凹锥形(图8(a)和(b))时,成形初期的主要变形区为翻孔与管坯基体相冠区域,壁厚减薄率在10%左右,随着变形的进行,拉拔头不断接触支管端部区域,使得支管端部快速变形;而当拉拔头为球冠形时(图8(c)),拉拔头结构形式和初始管坯较为接近,在成形初期,支管变形区各个位置应变相对较为均匀。3不同拉拔头结构形式下,最终支管端部的壁厚减薄分布和最大壁厚减薄率没有明显区别,在33.6%以内,综合考虑变形均匀性以及实际模具安装的便利,本研究采用球冠型拉拔头对T型管进行翻孔成形。

图8 不同拉拔头结构对T型管壁厚减薄影响Fig.8 Effect of different drawing head structure on wall thinning of T-shaped tube

2.2 不同初始预开孔对支管壁厚减薄率的影响

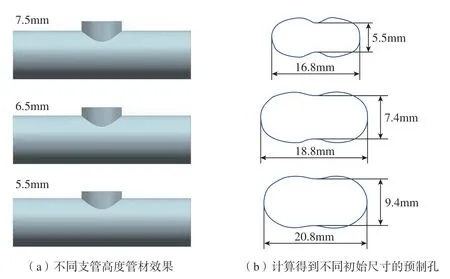

为了后续焊接和使用的便利,支管的高度相对越高越好,针对过渡圆角为2.5mm的管材,分别设置直壁段高度为5mm、4mm和3mm的等效管件效果如图9(a)所示,根据上文所述的预开孔计算方法,获得的不同支管高度条件下的预开孔结构及尺寸如图9(b)所示。

图9 不同直壁段高度下的预制孔尺寸设计效果Fig.9 Design effect size of prefabricated hole of under different height of straight wall section

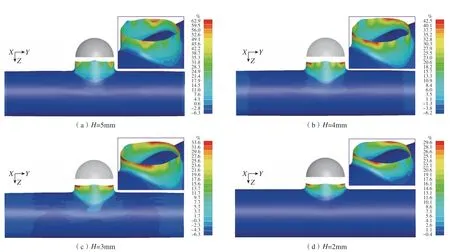

对不同支管高度条件下的管坯进行拔制变形的有限元模拟结果如图10所示,其对应的支管直壁段高度H分别为5mm、4mm、3mm、2mm。通过模拟结果可知,在不考虑材料实际破坏的前提下,随着支管直壁段高度的增加,管材的最大壁厚减薄率由29.6%增加到62.9%,说明在支管翻边成形的工艺条件下,直壁段越高,其成形难度也越大。并且通过减薄率的结果还可以发现,翻边成形下支管的端部壁厚减薄严重,其中最大壁厚减薄主要位于支管口部近轴向象限点区域,这也是翻边成形下破裂危险点所在位置。结合有限元模拟结果和所采用材料的实际成形极限,支管直壁高度3mm和2mm有可能在不破裂的前提下成形。

图10 不同支管直壁段高度H下管材壁厚减薄率结果Fig.10 Thinning ratio of component under different height H of branch tube

2.3 支管翻边成形试验

当支管高度为5mm时,相应的初始预开孔管坯以及支管翻边成形结果如图11所示。对初始O态的管坯进行直接拉拔变形时,在拉拔的早期即发生严重的破裂缺陷;然后依照固溶热处理制度设计方案进行热处理,相应的支管翻边成形试验结果如图11(c)所示,可以看出,在支管口部近轴向象限点区域发生3处破裂缺陷,这与上文模拟结果中壁厚减薄严重区域具有对应关系。试验表明,支管高度为5mm时,在有无固溶热处理条件下,均无法对支管进行直接拉拔变形。

图11 管件翻边变形试验结果(H=5mm)Fig.11 Experiment results of branch tube flanging (H=5mm)

随后对支管高度分别为4mm和3mm的管材进行支管翻边成形试验,相应的初始管坯以及成形后结果如图12所示。根据5mm支管翻边成形的试验结果,首先对3个支管高度为3mm的管件进行成形,结果显示能够获得无破裂缺陷的零件;然后对支管高度为4mm的管件进行翻边成形,同等的润滑和翻边成形速度条件下,支管口部近轴向象限点区域发生不同程度地破裂缺陷,无法进行支管翻边成形;同等条件下,再对支管高度为3mm的管件进行成形,仍然能够获得支管无缺陷的零件,以上试验说明现有条件下,零件所能实现的极限支管高度为3mm。

图12 管件翻边变形试验结果(H=4mm,3mm)Fig.12 Experiment results of branch tube flanging (H=4mm, 3mm)

借助于电子万能试验机的位移–力传感器对3种不同支管高度下的拉拔力进行记录,结果如图13所示。可以看出,随着支管高度的增加,即初始预制孔尺寸的减小,所需的翻边成形力整体呈现增加趋势,最大翻边成形力的变化范围在4~6.5kN。其中支管高度由3mm增加到4mm时,翻边成形力增加幅度相对较小;由4mm增加到5mm时,出现明显的增加,这是由于相对较小的初始预开孔条件下,待翻孔区域与拉拔头具有更大的接触面积,另外由于拉拔头的表面为一部分球冠,因此在摩擦力的作用下,翻边成形力出现明显增加。另外,尤其随着支管高度的增加,成形过程中翻边成形力呈现波动的变化趋势,当H=5mm时,波动幅值达到1kN,这也从侧面反映出,在匀速翻边成形的过程中,管坯和拉拔头之间的摩擦也呈现波动的变化。此外,由翻边变形力–时间变化曲线可知,在球冠型拉拔头脱离管坯之前,翻边成形力呈现先增大后减小的变化趋势,这是由于成形初期,翻边成形曲面和待翻孔区不断接触,接触面积逐渐增大;变形中后期,有部分拉拔头已经离开变形区,拉拔头与管坯的接触面积逐渐减小,使得翻边成形力不断下降,整体的成形时间约为10min。

图13 3种不同支管高度H下翻边成形力随时间的变化曲线Fig.13 Curve of flanging forming force with time at 3 different branch pipe heights

3 结论

(1)不同的拉拔头结构形式对最终支管端部最大壁厚减薄率影响较小,但是会改变不同成形阶段拉拔头与变形区的接触关系,锥形和内凹锥形拉拔头会增加成形初期支管与直管相冠区域的塑性变形。

(2)模拟结果表明,随着支管高度的增加,也即初始预开孔尺寸的减小,支管端部的壁厚减薄更加严重,当支管高度为3mm时,对应壁厚减薄率约为33.6%。

(3)采用所设计的球冠型拉拔头可以实现支管高度为3mm的6061铝合金T型管的高效、低成本成形。