型材构件六轴自由弯曲成形机理及成形质量控制研究*

2022-07-16郭训忠杨秋成刘春梅白雪山李光俊

郭训忠,杨秋成,程 诚,刘春梅,徐 勇,白雪山,李光俊

(1.南京航空航天大学,南京 210016;2.中国科学院金属研究所,沈阳110016;3.航空工业沈阳飞机工业(集团)有限公司,沈阳 110850;4.航空工业成都飞机工业(集团)有限责任公司,成都 610092)

型材弯曲件作为重要的承力结构件在航空航天、高铁、汽车、建筑等工业领域被广泛应用[1]。特别在航空和汽车领域,金属型材极大地减轻了飞机的重量,增强了飞机零部件的抗应力腐蚀性能和抗疲劳性能,同时型材弯曲构件作为新能源汽车的承力部分,有利于降低能耗,节约资源[2–3]。目前,该类构件在国内多采用拉弯、压弯、滚弯及内高压等成形方法。由于内高压成形方法存在开模、试模、修模等过程,导致生产效率较低,且成本高昂[4]。传统弯曲工艺一方面只能成形出空间几何构型较简单的构件,难以满足复杂轴线构件的成形需求[5];另一方面,构件在成形过程中容易产生截面扁化等缺陷,成形质量难以控制[6–8]。因此,目前航空工业成形复杂型材弯曲构件时,大多基于手工矫形法,耗费了极大的人力和物力[9]。

三维自由弯曲成形技术在复杂弯曲构件的整体成形方面具有突出优势[10–11]。但是作为目前国内研究重点的三轴自由弯曲成形技术只适用于普通圆管构件和一些简单型材构件成形的需求[12–15]。对于复杂的型材弯曲构件,在成形时除了需要考虑构件轴线形状的变化外,还需要关注型材截面位置是否在弯曲过程发生扭转[16]。因此由于自由度的限制,被动式的三轴自由弯曲技术则存在一定的局限性。德国J.Neu(诺意)公司在日本学者Murata等提出五轴自由弯曲的概念上,针对型材弯扭构件于2002年最早研发出了六轴自由弯曲成形装备并实现商业化[17–18]。六轴自由弯曲装备的弯曲模因为可实现绕X、Y、Z轴的转动,能够实现型材弯曲过程中截面的主动扭转,显著提高了自由弯曲工艺的适用范围和成形能力,在航空航天和汽车制造领域具有广阔的前景[19]。德国Tekkaya院士研究小组[20–21]在2010年针对汽车用高强钢型材弯曲构件,根据六轴自由弯曲的原理,提出了一种新的扭矩叠加空间弯曲工艺及算法,并对成形时的受力状态进行了研究,通过采用闭环控制的方法实现了对回弹的动态调控。德国科学家Staupendahl等[22]揭示了六轴自由弯曲成形过程中各种应力对弯矩和回弹的影响规律。目前关于六轴自由弯曲成形技术的相关研究工作主要集中于德国、日本,国内方面尚未涉及。

本文从六轴自由弯曲成形技术的原理入手,对关键装备的结构设计、成形轨迹的算法解析等进行了介绍。采用有限元模拟与成形试验结合的方法研究了方管无芯六轴自由弯曲成形时壁厚分布的特点,并分析了截面扭转对成形构件的弯曲半径和弯曲方向的影响规律。

1 六轴自由弯曲成形原理

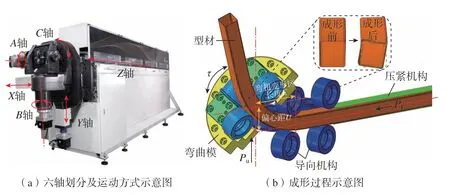

六轴自由弯曲成形系统主要由主动式弯曲模、导向机构、压紧机构及推进机构等4部分组成,原理如图1所示。坯料在推进机构的连续推动下依次通过导向机构和弯曲模,当坯料通过弯曲模时,弯曲模在空间内沿特定角度做偏转和扭转复合运动。弯曲模的中心点与导向机构出口处中心点在垂直方向的距离为偏心距U,在水平方向上的距离为构件弯扭变形区长度A。由于型材六轴弯曲设备通常为偏心结构,成形过程中A值会随转动角度的改变发生变化,U和A共同决定了弯曲半径大小。成形时坯料被轴向的作用力PL从导向机构中推入弯曲模中,同时弯曲模对坯料施加垂直于进给方向的力Pu和绕轴线方向的扭转力τ。在τ的作用下产生扭矩T,使坯料发生扭转,T由控制扭转轴的电机参数和成形坯料的材料属性及截面形状共同决定。Pu和PL的共同作用下产生弯矩M,使坯料产生弯曲变形。

与三轴自由弯曲结构相比,六轴结构弯曲模不再随球面轴承被动运动,同时弯曲模的转角也不受弯曲模与导向机构之间连接结构的限制。通过在机头位置新增的A轴、B轴使构件弯曲成形时可以随轴线形状主动调整弯曲模绕X轴和Y轴的转动角度,实现弯曲模与构件轴线在成形区始终保持垂直,进而减小构件弯曲成形受到的阻力,提高成形极限及表面质量,减小截面畸变率。位于机头位置后侧的C轴可以在弯曲时带动整个机头绕Z轴转动,使构件的截面产生主动扭转,满足具有截面扭转特征的复杂型材弯曲构件的成形要求。

2 六轴自由弯曲成形装备研制

2.1 六轴自由弯曲成形装备总体介绍

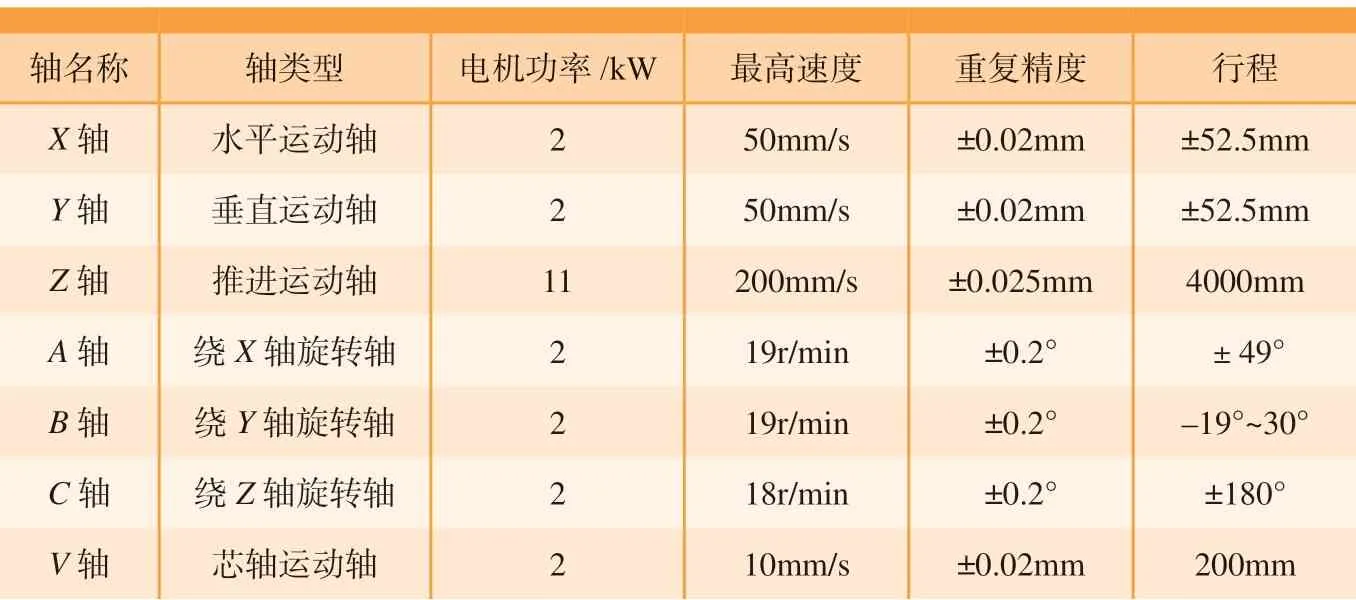

图1(a)所示为南京航空航天大学柔性成形技术团队研发的国内首台六轴自由弯曲成形工程样机。该装备机身总长6.5m、高2.3m、宽1.8m,轴向电机最大推力50t,坯料最大推进速度200mm/s,最大可加工线长度4m、外接圆直径60mm的圆管或型材,最小弯曲半径≤2.4D。该装备包含由数控系统控制的3个由电机、减速机、丝杠机构驱动的直线轴以及3个由电机、减速机驱动的转动轴。同时为降低构件成形时的截面畸变,提高成形极限,该装备还配备有芯棒,芯棒的送入和拔出通过位于装备尾部的芯轴独立控制,装备各轴的参数如表1所示。坯料安装可采用前插式装入或者将后侧夹紧部分打开直接放入两种模式。

图1 六轴自由弯曲成形原理示意图Fig.1 Schematic diagram of six-axis free bending forming principle

表1 六轴自由弯曲工程样机各轴参数Table 1 Parameters of each axis of the six-axis free bending engineering prototype

该装备程序输入和控制通过分离式的操作柜,可独立移动以方便调整其位置。操作面板触摸屏显示标准操作模式为Windows运行下的二次开发界面,有工作界面和调试界面两个主要界面,如图2所示。工作界面下可选择模型输入和参数输入两种方式,包含模型三维显示窗口和构件几何尺寸显示窗,通过内部嵌入的工艺解析算法,可将读取的构件几何形状参数自动转变成各轴的运动参数。调试界面包括操作系统编辑窗口、各轴基本参数调整窗口等,可以切换装备采用单轴控制或多轴联动两种模式,分别适用于样件调形和生产加工。

图2 六轴自由弯曲程序界面Fig.2 Six-axis free bending program interface

2.2 型材弯曲模具结构设计

异形截面形状的型材由于截面多具有棱角、凹槽、翅片等特征,坯料在自由弯曲时与模具间的磨损比较严重,极易产生局部堆积、截面严重畸变及表面刮伤等缺陷。而圆管自由弯曲模具设计中可以通过在弯曲模和导向机构上镶嵌陶瓷内衬来减少管坯受到的摩擦力,并提高模具的耐磨性。但是异形截面陶瓷内衬的型面研磨与抛光成本高昂、成品率低,因此为了减小型材构件成形时受到的摩擦和提高模具使用寿命,摒弃了传统整体式弯曲模和导向机构的结构,设计了基于型材截面形状的主动式多辊结构自由弯曲成形模具,将构件成形时受到的滑动摩擦力转变为滚动摩擦力,提高了材料的流动性,如图3所示。该种模具结构的主体是4组辊轮,分别位于待成形型材的上下左右4个方向。这种辊轮模具的排布不仅在平面弯曲过程中能够对型材起到很好的导向作用,而且因为增加了左右两侧的辊轮,使坯料空间弯曲甚至截面发生扭转时,也能够有效促进坯料扭转内侧和外侧材料的流动。

图3 六轴自由弯曲成形模具示意图Fig.3 Diagram of six-axis free bending forming mold

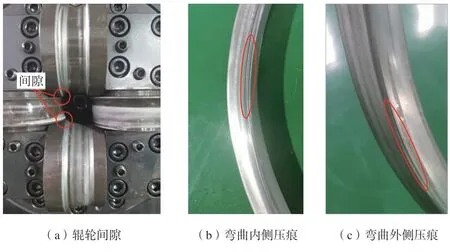

弯曲模和导向机构的辊轮设计除了需要满足辊轮组合后能对型材起到包覆作用外,还必须要考虑到坯料在通过辊轮时易产生的一些缺陷,如坯料发生侧弯、卡死及压痕等。图4所示为由于上下和左右辊轮之间接触间隙位置设置不当,造成构件在弯曲扭转时材料弯曲内侧受挤压往辊轮间间隙流动形成的条状压痕缺陷。因此相邻辊轮之间接触位置的选择应充分考虑型材构件轴线的分布情况,避免将间隙位置设置在弯曲半径较小的方向,防止缺陷的产生。图5给出了几种不同截面的型材构件多辊结构弯曲模设计示意图和实物图。

图4 多辊模具成形时的压痕缺陷Fig.4 Indentation defects during multi-roll mold forming

导向机构的结构设计与弯曲模类似,采用4组辊轮包覆型材,保证了型材在进给到弯曲模之前在XY平面内材料不会发生堆积,同时为了在Z方向上减少型材进给的阻力和防止型材在导向区内发生失稳,需要在第1对辊轮的后面额外增加第2对辊轮,如图6(a)和(b)所示。对于压紧机构来说,只在坯料推进过程中起到防止后端翘曲失稳的作用,因此只需要根据型材截面形状设计上下两瓣式的分模将坯料完全包裹住即可。同时为了防止压紧后对坯料表面造成损伤,压紧机构选用聚丙烯材料进行制造,如图6(c)所示。

图6 导向和压紧结构示意图Fig.6 Schematic diagram of guiding and pressing structure

3 六轴自由弯曲成形模具 运动参数解析

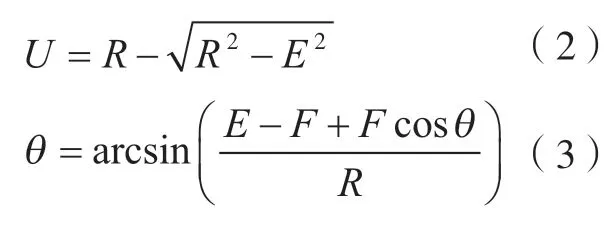

3.1 偏心模结构成形工艺参数计算

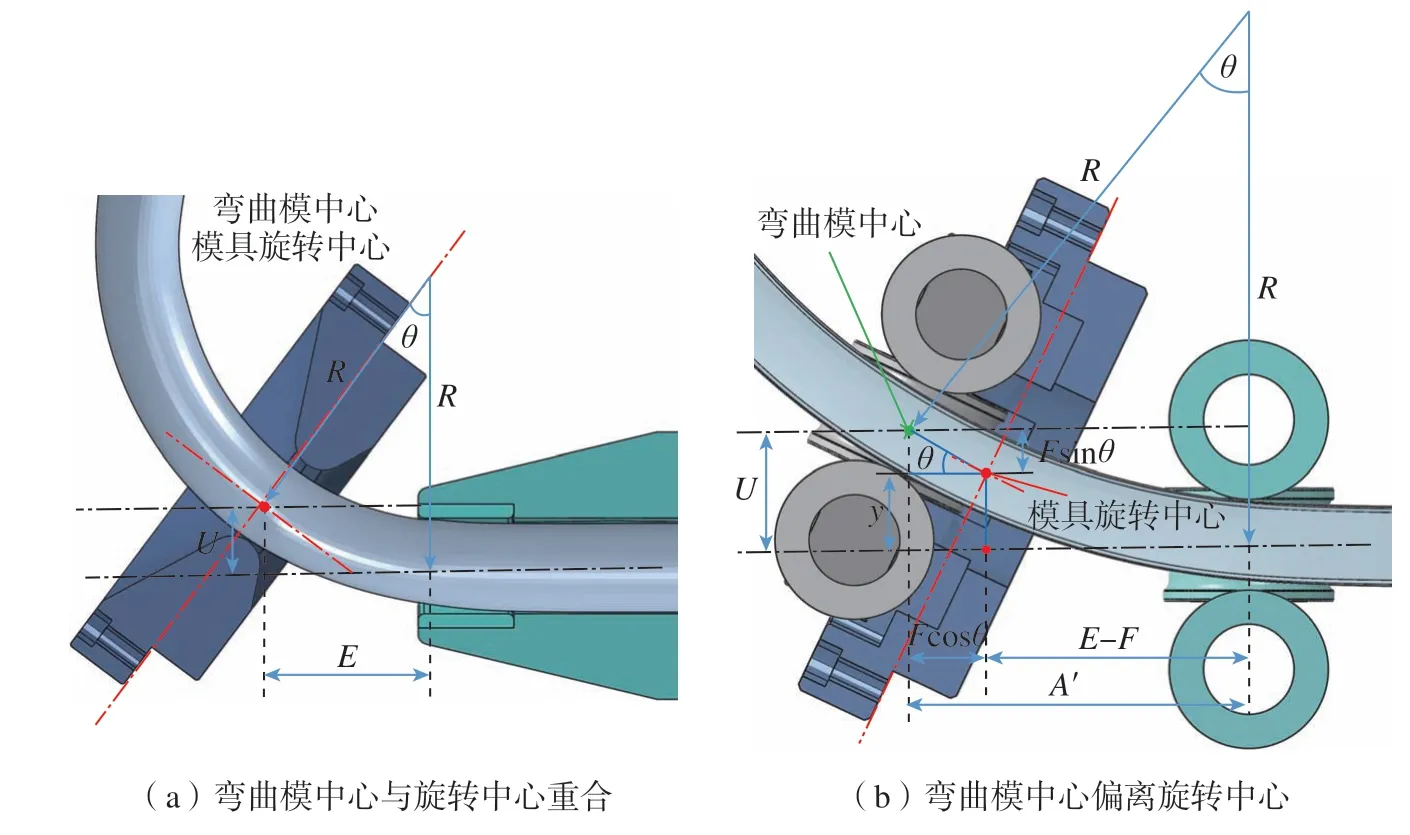

由于型材成形时多采用多辊结构的弯曲模与导向机构,若采用传统弯曲模中心与模具旋转中心重合的结构,在成形相对弯曲半径较小的构件时,由于机头转动角度过大,弯曲模与导向机构会产生干涉。解决此问题的方法通常是增大弯曲模与导向机构间的距离,即增大E值,但根据自由弯曲成形原理,随着E的增加,构件弯曲的最小相对弯曲半径会随之增大,降低了构件的成形极限。因此,为了避免干涉并提高弯曲构件的成形极限和成形精度,设计出弯曲模中心偏离模具旋转中心的“偏心模”结构,如图7所示。使弯曲模在绕X轴转动的过程中,弯曲模中心能够同时实现Y方向偏心距的增加和Z方向上E值的动态减小,从而减小了弯曲模的偏转幅度,提高了成形极限。

图7 六轴自由弯曲模具运动解析示意图Fig.7 Schematic diagram of six-axis free bending mold motion analysis

对于偏心模结构模具运动的工艺解析,首先需要获得构件弯曲半径R与成形所需偏心距的U的对应关系;其次需要分别计算出偏心值F随转动角度θ带来的Y方向上额外偏距的大小以及模具在Y轴方向上的实际位移y。

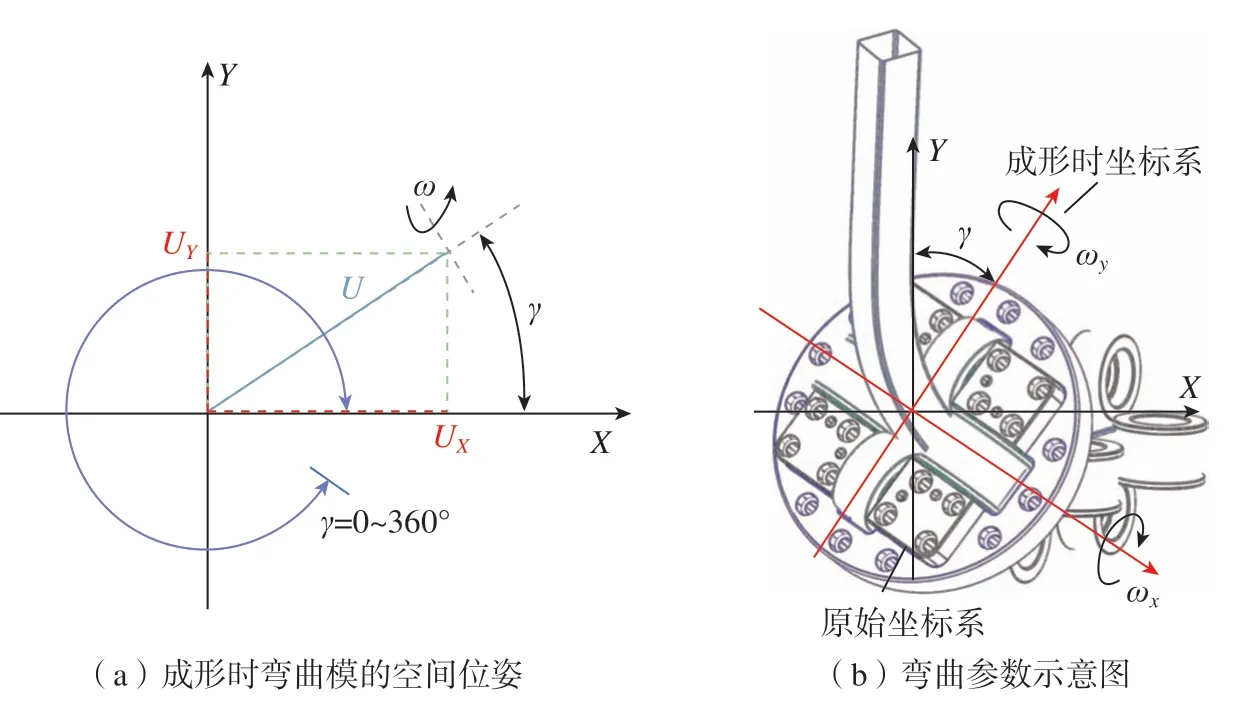

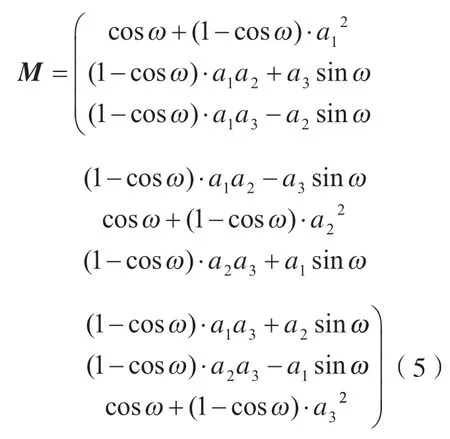

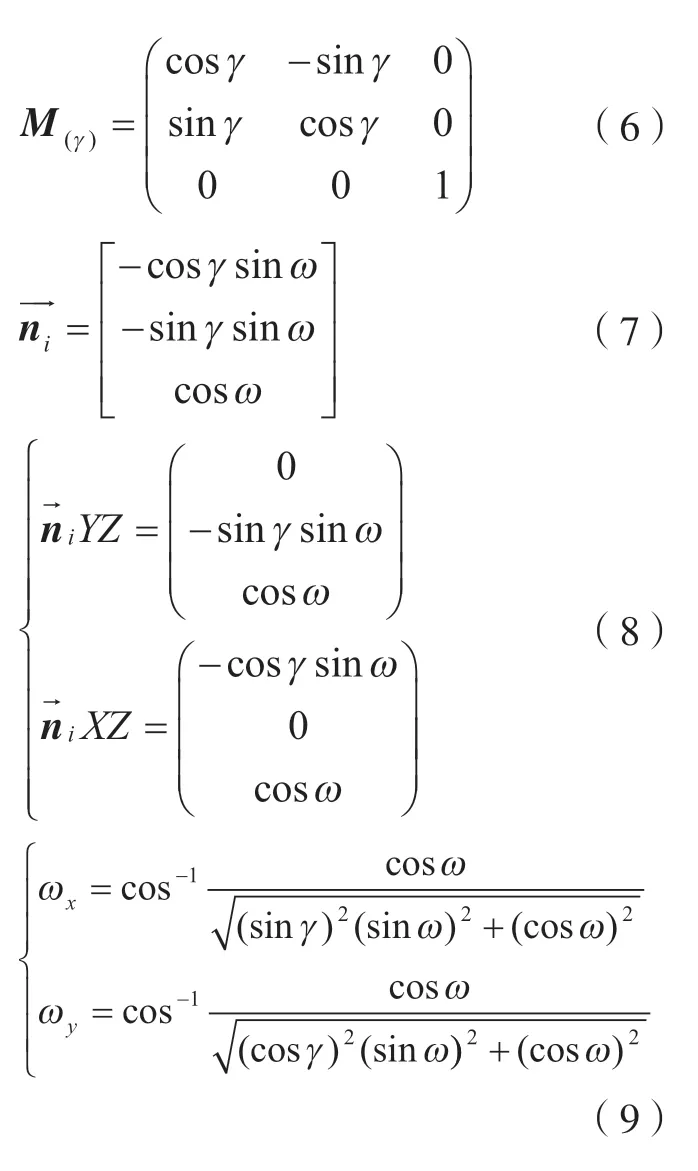

3.2 六轴弯曲模转动角解析

由于六轴自由弯曲装备引入了3个新的自由度,在计算弯曲模的运动参数时,还需额外计算绕X、Y、Z轴的转动角的大小。构件各个弯曲段在装备全局坐标系中的位置及成形时弯曲模的空间位姿,可以通过弯曲方向γ和弯曲模整体的转动角度ω来表示,如图8所示。

图8 六轴自由弯曲成形参数示意图Fig.8 Schematic diagram of six-axis free bending forming parameters

对于绕X轴的转动角ωx和绕Y轴的转动角ωy可以通过变量ω和弯曲方向角γ来计算。首先分别构建弯曲模的旋转矩阵M及表示弯曲方向的矩阵M(γ),然后通过弯曲平面的法向量别在YZ和XZ平面上投影得到的法向量和来确定绕X轴和Y轴的旋转角度ωx和ωy,同时定义绕转动轴做逆时针转动为正方向。

4 304不锈钢方管六轴自由弯曲成形模拟与试验

4.1 成形过程有限元模型的建立

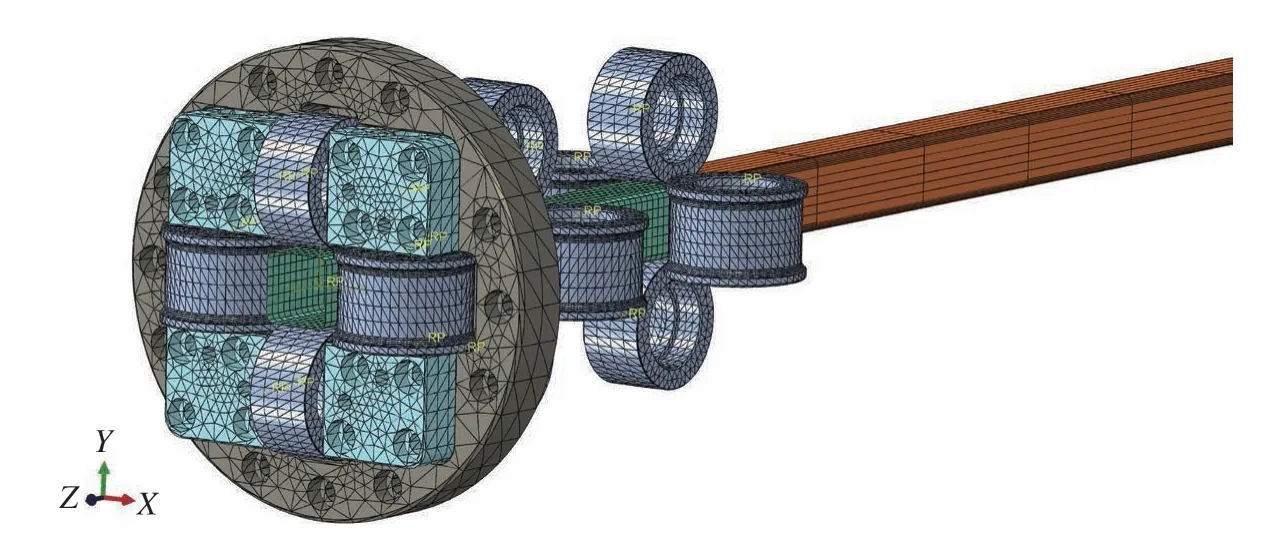

基于六轴自由弯曲成形原理,在ABAQUS/Explicit中构建了六轴自由弯曲成形的有限元模型,其中方管管坯定义为变形体,为减少计算时间,采用壳单元建模,网格类型为S4R,厚度积分点为5。弯曲模、导向机构和压紧机构设置为刚体,网格类型为C3D10M。模拟过程中的接触类型为罚接触和硬接触,其中各辊子与方管的摩擦系数设置为0.02,其余各部件的摩擦系数定为0.1,如图9所示。

图9 六轴自由弯曲有限元模型Fig.9 Six-axis free bending finite element model

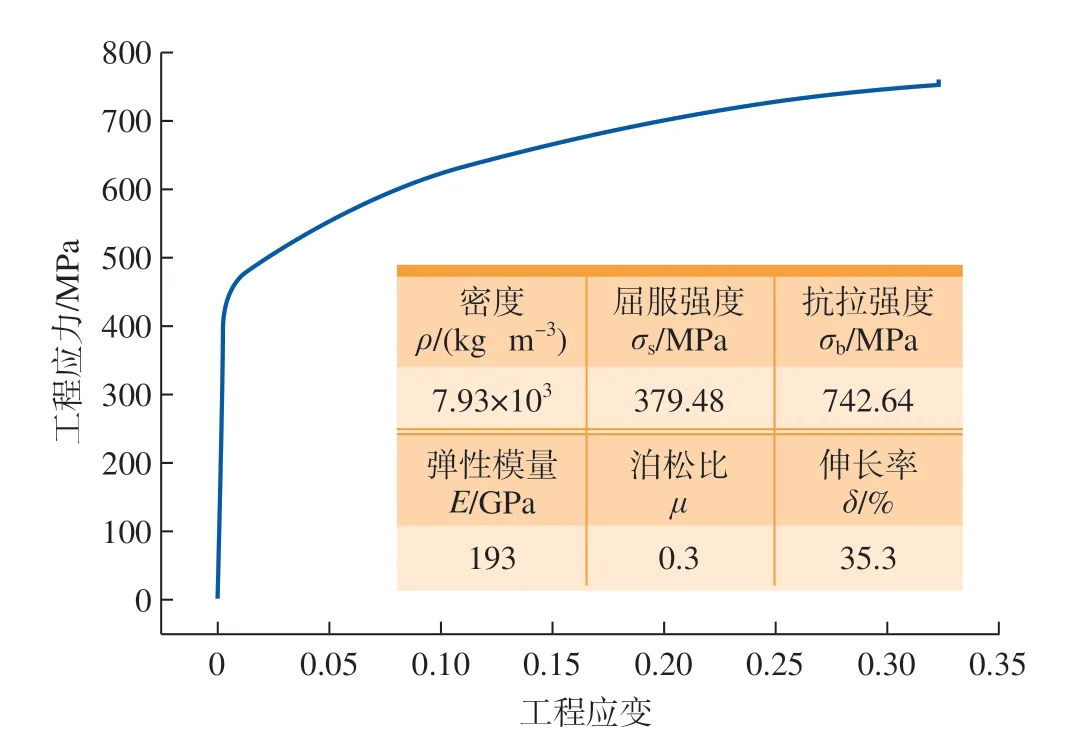

本文以截面为40mm×40mm的304不锈钢方管为研究对象,其材料性能如图10所示。成形时弯曲模和坯料的载荷条件参数根据工艺解析结果进行设置,管坯沿Z方向上的推进速度设置为50mm/s,弯曲模Y方向偏距38.49mm,A轴转动角度25.34°,C轴转动角度为顺时针转0.12°。

图10 304不锈钢力学性能参数Fig.10 Mechanical performance parameters of 304 stainless steel

4.2 方管壁厚对成形质量的影响

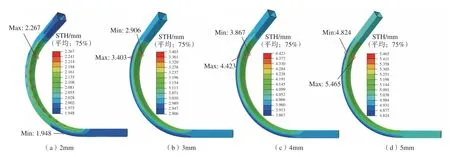

根据工艺解析结果,本文模拟了壁厚分别为2mm、3mm、4mm和5mm的304不锈钢方管的六轴自由弯曲成形结果,壁厚分布云图如图11所示。可以看出,不同壁厚的方管成形后壁厚最大增厚处均位于弯曲内侧与扭转外表面相交的棱边上,而最大减薄处则位于弯曲外侧与扭转内表面相交的棱边上。且当壁厚为2mm时,成形后构件弯曲内侧会出现明显的起皱现象,此时最大壁厚增厚率和减薄率分别为13.35%和2.6%。

图11 不同壁厚方管自由弯曲成形壁厚分布云图Fig.11 Cloud diagram of wall thickness distribution in free bending forming of square tubes with different wall thicknesses

为进一步探究304不锈钢方管此种工艺参数下无芯自由弯曲时临界起皱的壁厚,分别模拟了壁厚2.2mm和2.5mm方管的成形结果,如图12所示。其中壁厚2.5mm的方管成形时弯曲内侧会出现凹陷,但无起皱迹象;壁厚2.2mm时除了出现明显的凹陷外,在过渡段局部位置的弯曲内侧已产生波纹度,出现起皱趋势。选取壁厚2.2mm的304不锈钢方管进行试验验证,发现在靠近过渡段位置出现了局部鼓包,说明壁厚2.2mm为此种工艺参数下的临界起皱壁厚,如图12(c)所示。对于无芯六轴自由弯曲,此种缺陷可以通过优化过渡段的推进速度或适当改变弯曲模转动角度及偏心距的匹配关系来进一步消除。

图12 方管临界起皱壁厚研究Fig.12 Study on the critical wrinkling wall thickness of a square tube

4.3 扭转角度对成形质量的影响

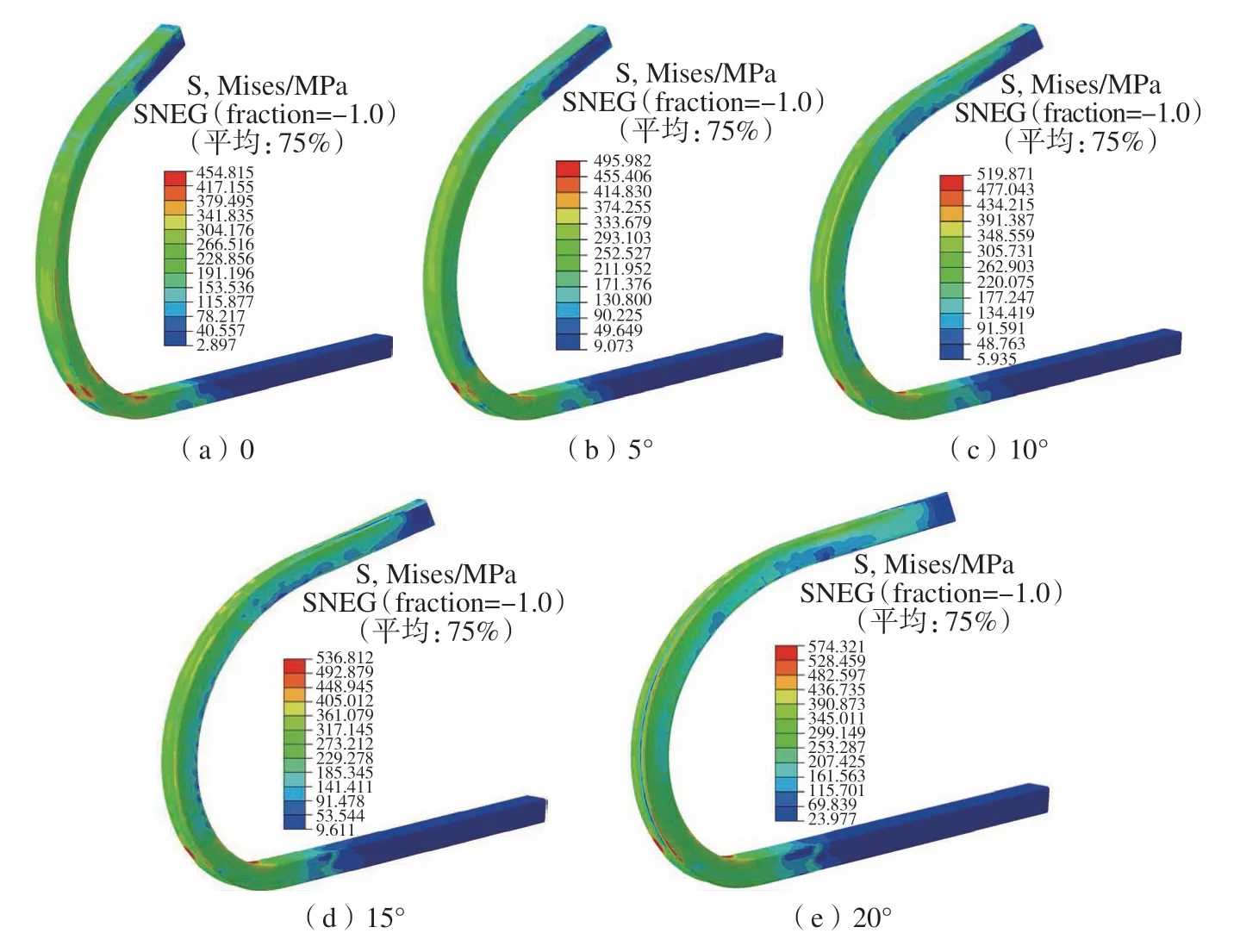

对于有截面扭转特征的复杂型材弯曲构件,在成形时为保证尺寸精度,还需要考虑扭转角度是否会对构件的弯曲半径以及弯曲方向造成影响。本文模拟了扭转角度分别为0、5°、10°、15°及20°时304不 锈 钢方管的成形结果,应力分布云图如图13所示。因为构件在成形时受到的弯矩相同,但是扭矩不同,使偏心距不变的条件下,随着C轴扭转角的提高,构件成形时受到的应力越大。

图13 不同扭转角度下成形应力分布云图Fig.13 Forming stress distribution cloud diagram under different torsion angles

在不同扭转角度下,方管成形后的轴线形状如图14所示。从图14 (a)可以看出,随着扭转角度的增大,构件轴线在YZ平面内的投影基本重合,而在XY平面内的投影逐渐向扭转方向张开。因此,扭转角在方管自由弯曲成形过程中对构件弯曲半径的影响较小,但对构件的轴线形状影响较大,且随绕C轴扭转角的增大,构件弯曲方向与原来的偏差越大。这是因为六轴设备为偏心模结构,弯曲模绕A轴和B轴转动时会使偏心距U的大小发生改变,并且C轴位于A轴和B轴的后侧,当弯曲模绕C轴转动时会带动前面的A轴和B轴一起转动,使偏心模产生的偏心距的方向与后侧X轴和Y轴构成的偏距方向产生了偏差,当C轴的扭转角越大时,前后偏心距方向的偏转角就越大。同时在自由弯曲过渡段,随着成形过程的开始,偏心距和转动角度逐渐增加,构件的弯曲半径和偏转方向发生改变。到成形段后,由于X、Y轴产生的偏心距和A、B轴产生的转动角都达到设定值,因此构件弯曲半径不再发生改变,但是前后偏距方向之间仍存在偏转角,导致在成形段过程中,随着坯料的持续进给,构件最终的弯曲方向始终以C轴的扭转角度大小发生改变,类似螺旋轴线的形成过程。

图14 不同扭转角度下方管六轴自由弯曲成形轴线形状Fig.14 Shape of the six-axis free bending of square tube under different torsion angles

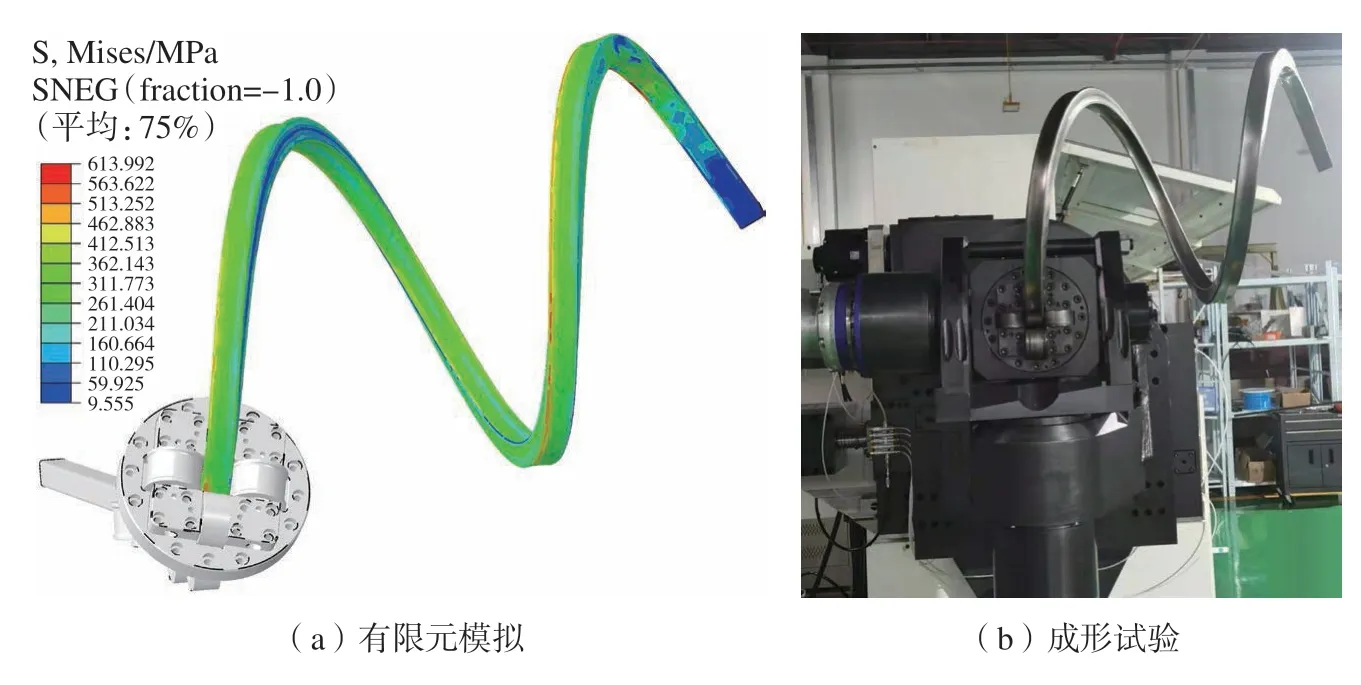

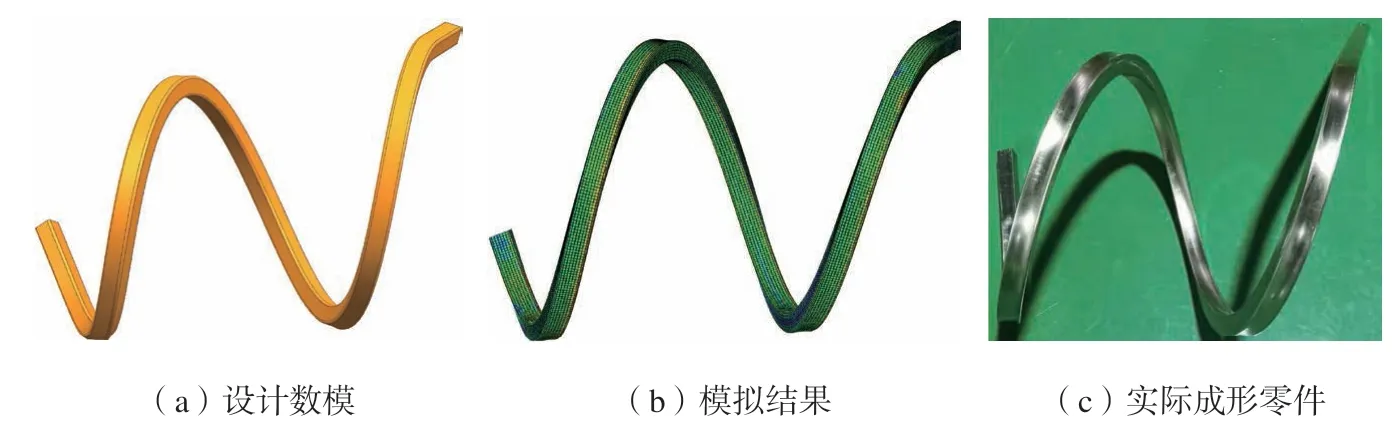

为验证这一解释的准确性,将模拟中成形段的长度增加为一圈半圆周长度,并在六轴自由弯曲工程样机上用壁厚为2.5mm,边长40mm的304不锈钢方管进行了试验验证,模拟结果和试验结果如图15和16所示。可以观察到,方管在模拟和试验中均实现了螺旋形构件的成形,并且成形结果中均未出现弯曲内侧起皱、外侧开裂及表面划伤等缺陷。

图15 螺旋方管模拟成形及试验验证Fig.15 Simulated forming and experimental verification of spiral square tube

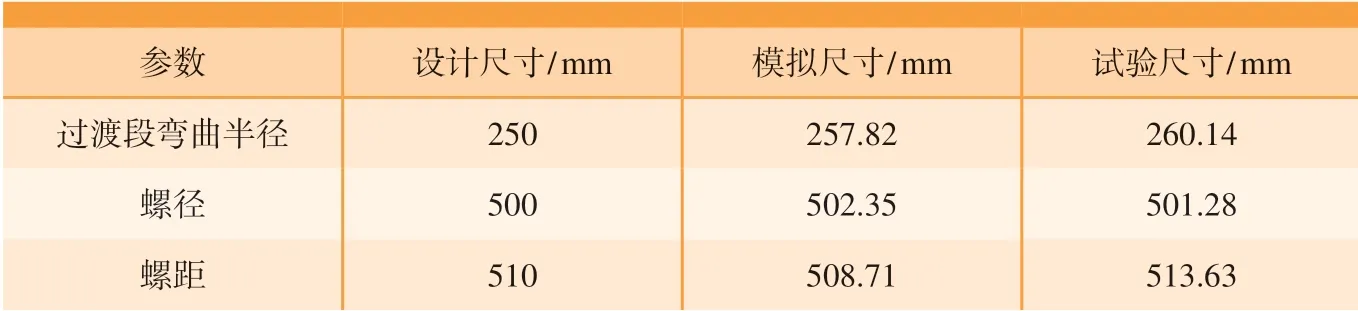

表2给出了304不锈钢方管构件设计、模拟及试验的尺寸对比结果,可以看出,实际成形构件与模拟成形构件的螺旋直径与螺距的尺寸都比较接近,证实了有限元模拟的准确性。同时,由于过渡段偏距与转角处于非稳定状态,因此模拟结果和试验结果的过渡段弯曲半径尺寸均与设计尺寸存在一定偏差。

表2 304不锈钢方管构件设计、模拟及试验对比Table 2 Comparison of design, simulation and test of 304 stainless steel square pipe components

5 结论

(1)方管六轴自由弯曲成形后壁厚最大增厚处位于弯曲内侧与扭转外表面相交的棱边上,而最大减薄处则位于弯曲外侧与扭转内表面相交的棱边上。

(2)当方管六轴自由弯曲成形时的偏心距不变,随扭转角度的增大,构件弯曲半径的大小无明显变化,但是构件弯曲方向与原来的偏差增大;在成形段时,构件弯曲方向会始终沿扭转角方向继续发生改变,使构件轴线呈现螺旋形。

(3)基于304不锈钢方管的有限元模拟结果,开展了螺旋轴线方管构件的实际成形试验,成形结果与有限元模拟结果基本吻合,证实了六轴自由弯曲有限元模拟的准确性。

图16 成形构件尺寸对比Fig.16 Size comparison of formed parts