电缆用交联聚乙烯热老化寿命评估和预测

2022-07-15孙建宇陈绍平沙菁高俊国刘焱鑫杨决宽倪中华

孙建宇, 陈绍平, 沙菁, 高俊国, 刘焱鑫, 杨决宽, 倪中华

(1.东南大学 机械工程学院,江苏 南京 211189;2.江苏中利集团股份有限公司,江苏 常熟 215000;3.哈尔滨理工大学 电气与电子工程学院,黑龙江 哈尔滨 150080)

0 引 言

电缆主要是由导电线芯、绝缘层、屏蔽层和护套等构成。在导电线芯所产生的焦耳热和环境温度的双重作用下,电力电缆的绝缘层长期工作在50~70 ℃,甚至更高温度下[1]。热老化成为导致电缆绝缘材料失效的主要形式之一,也造成了大量的消防安全隐患,据统计,由于电缆老化引起的电气火灾占总电气火灾的50%以上,给国民经济造成巨大的损失[2]。因此研究电缆绝缘的老化特性具有重要意义。

电缆绝缘层一般由交联聚乙烯(crosslinked polyethylene,XLPE)、聚氯乙烯、乙丙橡胶等材料制成。在这些绝缘材料中,XLPE的性能最为优越,不仅电气性能好,击穿电场强度高,而且具有较高的耐热性和耐老化性能。如今,XLPE已经用于几乎所有电压等级的电力电缆中[3]。

XLPE绝缘材料老化后,其力学性能、物理化学性能、电气性能都将发生变化,并由此发展出了多种表征老化状态的手段[4-8]。GB/T 11026.2-2012和IEC 60216-2:2005中都推荐使用断裂伸长率、100%拉伸应力或者击穿电压进行XLPE老化程度的表征,并建议使用起始值的50%作为寿命终点。Anandakumaran等人对比了XLPE老化的几种表征手段,发现断裂伸长率开始急剧降低的时间点、羟基急剧升高的时间点、氧化诱导时间降为0的时间点较吻合,相差在15%以内[9]。然而可能是对标准理解有误,Anandakumaran等将断裂伸长率绝对值降为50%的时间同上述急剧变化时间点相比较,发现断裂伸长率绝对值降为50%的所需时间要长很多,在老化温度为115 ℃时该时间是断裂伸长率开始急剧降低时间的1.5倍。李欢等选用未服役的国产商用110 kV电缆,在100 ℃到160 ℃范围内进行加速老化实验,发现氧化诱导时间衰减到0的时间和结晶度开始急剧下降的时间相对应[10-11]。但胡丽斌等人认为红外光谱和氧化诱导时间的测试受温度影响较大,XLPE材料介质损耗因数频谱曲线的最小值与材料老化程度相关且与测试温度无关,更适合作为检测绝缘老化状态的特征量[12]。此外,Zhang Yuanyuan在110 ℃、130 ℃和140 ℃下对电缆XLPE绝缘层进行了老化实验,采用傅里叶红外光谱仪得到了抗氧化剂含量随老化时间的衰减数据,发现抗氧化剂含量下降至初始值25%的时间落在断裂伸长率衰减时间段内,发现可用抗氧化剂含量来表征XLPE的老化程度,但没对不同初始抗氧化剂含量的XLPE进行对比实验,不能确定25%这一临界值是否对不同初始抗氧化剂含量 XLPE都适用[13]。

到目前为止,尽管针对XLPE老化已开展了大量的研究,但仍旧存在一些问题。例如,在一些研究中XLPE样品直接来自未服役商业电缆[9-11,14],样品工艺参数不明确。也有一些采用开炼共混、模压等手段制备XLPE样品[1,15],同电缆制造工艺相差较大。这些都造成文献数据分散得较大,可重复性不好。另外,在众多比较老化表征手段的文献中,往往将GB/T 11026.2-2012和IEC 60216-2:2005中都推荐使用的表征指标置于次要位置,未以此为基准来衡量其他指标的合理性。

本文采用与电缆生产相同的挤出工艺制备 XLPE 样品,以保证样品质量的一致性和可重复性。在此基础上使用150、165和180 ℃三个温度进行XLPE热氧老化加速实验,以断裂伸长率为寿命指标,以断裂伸长率为基准,比较了100%伸长时拉伸应力、拉伸强度、凝胶含量、结晶度和密度在表征老化寿命上的表现。分析在所有这些参数中的拉伸强度和断裂伸长率随老化时间变化趋势,来确定材料的寿命。

1 XLPE热老化过程中的氧化反应

在热老化过程中,会发生氧化反应,进而引发XLPE绝缘材料热氧降解,导致其聚集态结构和性能的逐步劣化,而聚合物热氧降解的核心是氧化反应[8],氧化是一个典型的自由基反应过程,它包含了以下几个反应阶段:

1.1 链引发

高聚物分子RH在氧气和其他外界因素的作用下生成大分子自由基:

氧气在热或其他因素影响下与高分子中的弱健(如α-C-H键,叔C-H键)起反应,形成过氧化氢物,同时生成大分子自由基。此外,在链引发阶段聚合物中杂质、催化剂残留物的存在,以及机械力、光、射线辐照等的作用也能导致自由基的形成。

1.2 链传递

1.3 链增长

氢过氧化物分解产生自由基,连锁反应增长:

1.4 链终止

大分子自由基相结合生成稳定的产物,使链反应终止。

在不含稳定剂和氧气浓度较大的情况下,氧化降解的链终止反应按下面的方式进行:

此外,还可能存在以下的链终止反应形式:

随着氧化反应的进行,聚合物分子开始降解。受外界温度的影响,聚合物分子的氧化降解反应可能按不同的方式进行。

在温度较低的情况下:

在温度较高时

2 样品准备及热老化方法

2.1 样品准备

实验采用的原料为硅烷交联聚乙烯,在实验室内按照电缆的生产工艺进行制片和交联。硅烷交联聚乙烯由中联光电新材料有限公司提供,产品牌号为CAX9100MB9003A/B。其中A料为已经接枝了高活性硅烷的聚乙烯母料,B料为催化剂母料。

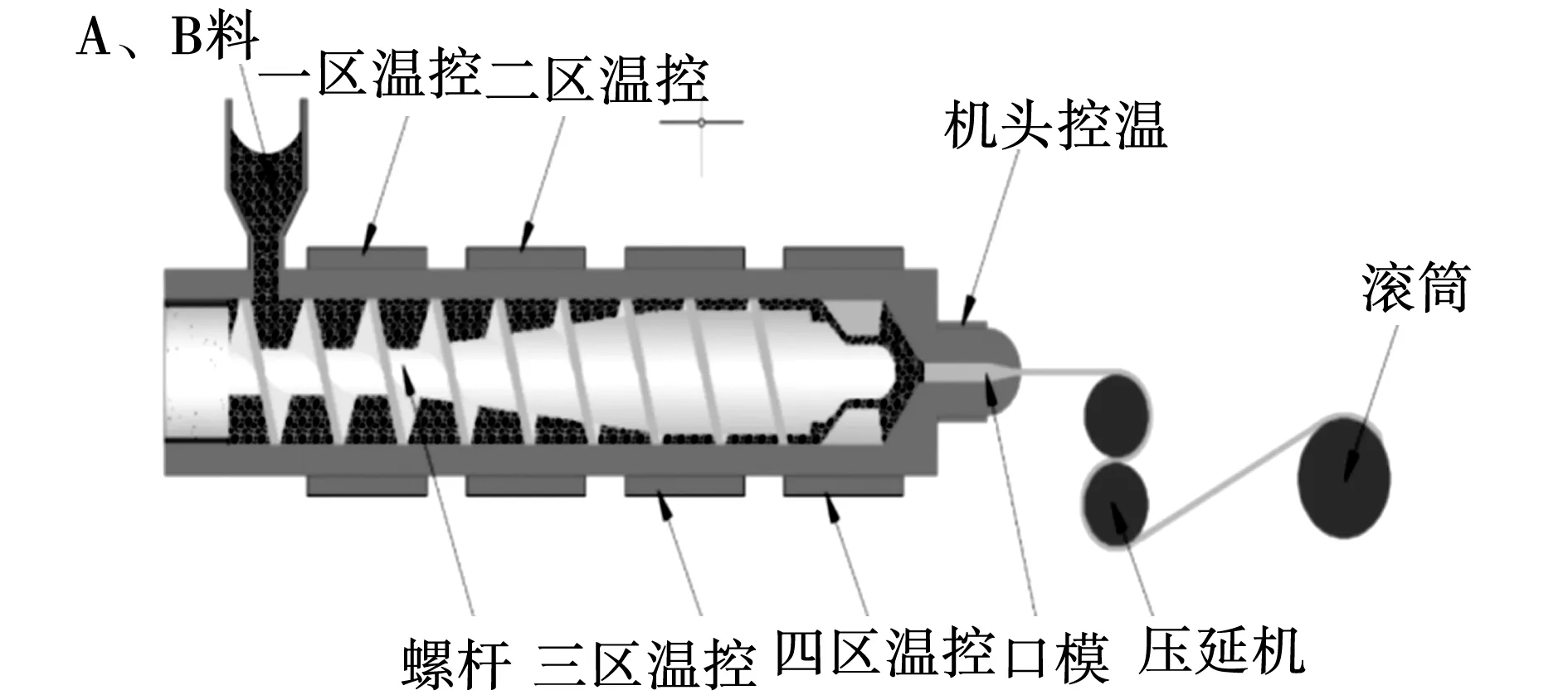

混料制片流程如图1所示。首先将硅烷交联聚乙烯A、B料按照19∶1的重量比初步混合,然后将混合后的粒料放入单螺杆混炼挤出机中,利用螺杆的剪切力和挤压力将粒料充分混合均匀并挤出。挤出机共有四个温控区,从一区温控到四区温控的温度分别设定为135、185、200和205 ℃。在螺杆推动下熔融共混料经过36 mm×1.65 mm矩形口模被挤出,再通过压延机被挤压定型成厚度为1.0±0.1 mm的待交联样品。待交联样品随后在90 ℃温水浴中进行交联处理,时间为4小时。

图1 混料制片示意图

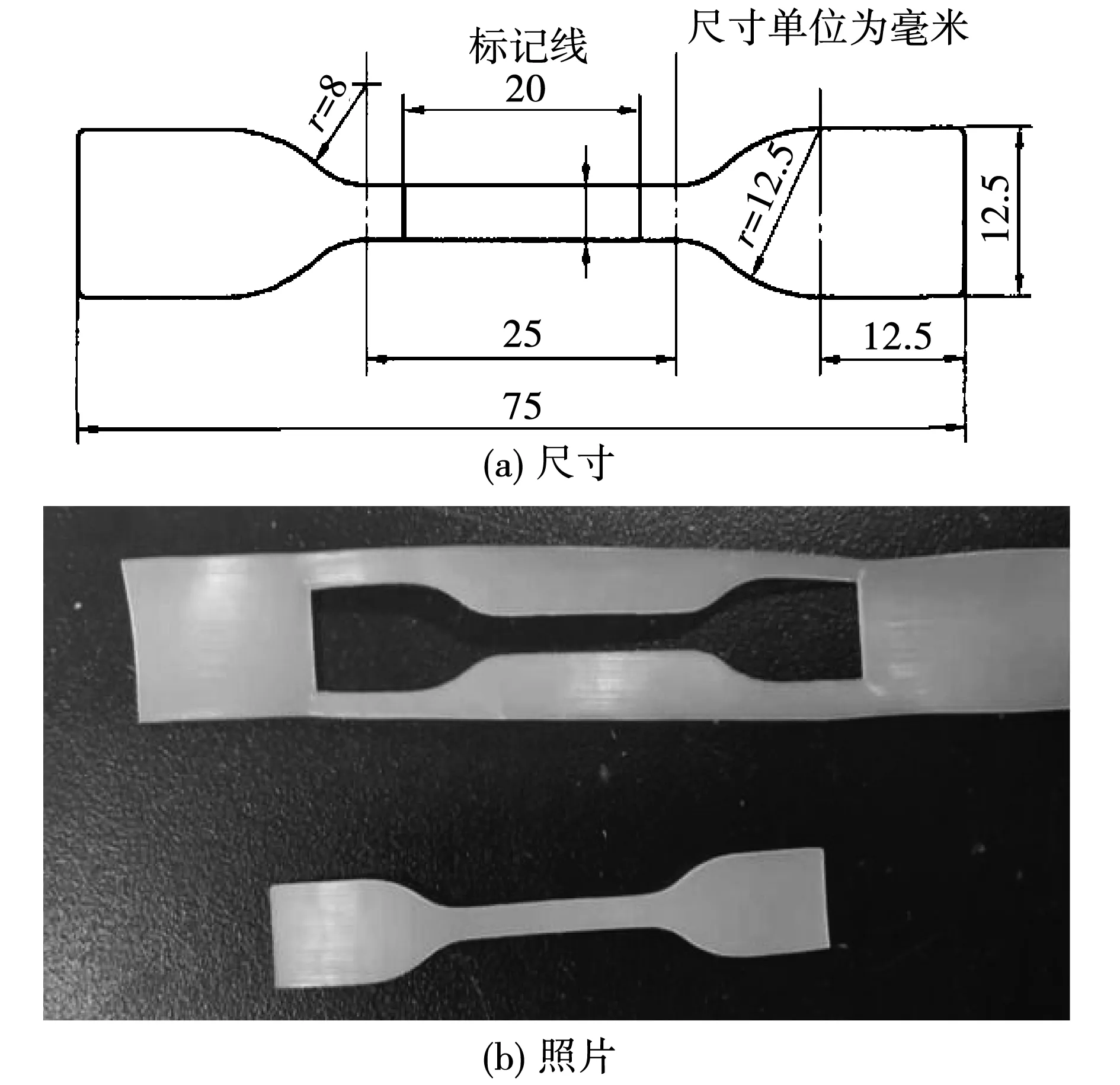

按照GB/T 2951.12-2008的规定,在进行老化实验前需要先将挤出样品上冲切成哑铃试样。哑铃试样尺寸如图2(a)所示,厚度为1.0±0.1 mm,满足GB/T 2951.11-2008中规定的0.8~2.0 mm的要求;图2(b)展示的是利用CP25型冲片机冲切出的哑铃试样的照片。

图2 哑铃试样尺寸及照片

2.2 热老化流程

电力电缆的期望使用寿命一般长达40~60年,故不能在电缆正常工作条件下进行老化研究,从安全和经济性角度考虑,通常需要提高老化温度以加速老化实验[1]。常用的加速老化温度在 110~180 ℃范围内[13,15-16],为了将老化实验的时间和成本控制在可以接受的范围内,本文选用150、165和180 ℃三个温度进行XLPE热氧老化实验。

在老化前,先将哑铃试样置于干燥箱中干燥12 h。然后将哑铃件均匀悬挂在老化箱的可拆卸挂网上,如图3所示。样品之间间隔设定为30 mm,大于国标GB/T 2951.12-2008中规定的最小值。实验用热老化实验箱为常熟市环境试验设备有限公司生产的RL100。老化按照国标GB/T 2951.12-2008中的相关规定。

图3 悬挂于老化箱中的哑铃试样

在每个温度的老化过程中,每隔一段时间便从老化箱中取出8个哑铃试样。其中5个哑铃件用作拉伸实验以测量老化后材料的机械性能,以满足GB/T 2951.11-2008中对拉伸试样数量的要求。其余样品用来测量凝胶含量、结晶度、密度等。

3 测试方法

3.1 拉伸实验

拉伸实验在深圳万测试验设备有限公司生产的ETM103B微机控制电子万能拉伸试验机上完成。根据GB/T 2951.11-2008中对于聚乙烯类材料的拉伸建议,实验在25 ℃的环境温度下进行,所使用的拉伸速度为25 mm/min。基于拉伸曲线获得样品的断裂伸长率、100%定伸应力及强度。

对于每一个给定老化温度和给定老化时长下,重复进行5个样品的拉伸实验,并将实验结果的中间值作为该老化条件下的测试结果。

3.2 采用凝胶含量测试

采用凝胶含量来表征样品的交联度,采用的萃取流程为JB/T 10437-2004中推荐的方法。首先将0.5 g左右的试样剪碎成不大于1 mm3的颗粒,然后用120目的钢丝网包裹剪碎后的颗粒,并放入二甲苯中进行萃取。试样的凝胶含量按照下式计算:

(1)

其中:W1为不锈钢网袋的重量;W2为萃取前试样和网袋的总重量;W3为萃取并干燥后试样和网袋的总重量。为提高准确度,对同一批次试样进行两次萃取实验,取数据的平均值作为最终的结果。

3.3 结晶度测试

采用DSC测定XLPE的结晶度[17],所使用的仪器为美国Netzsch公司的DSC-200 F3。正式测试前先使用铟校正仪器的热流和温度。XLPE样品的测试在氮气气氛下进行,样品质量为5 mg。测试从50 ℃开始,以10 ℃/min的升温速率从50 ℃升温至200 ℃。XLPE结晶度的χc计算公式为:

(2)

其中:ΔH为XLPE样品的熔融焓;ΔH0为时的熔融焓,一般取ΔH0=287.3 J/g[18-19]。

3.4 氧化诱导期测试

氧化诱导期(OIT)按照GB/T2951.42附录B进行的,采用DSC进行测定。从XLPE料上切下重5~10 mg的试样圆片,准确称量后放入40 μl铝坩埚内,用压片机压紧盖皿并在样品盖上打上两个小孔,将DSC温度和热焓用金属铟校准后进行测试。在氮气气氛下分别以20 ℃/min的速率升温180、190、200、210、220 ℃、切换成氧气气氛,开始计时至出现明显的氧化放热。延长基线到氧化放热反应以外,外推放热峰最大斜率处切线与基线延长线相交,以起始时间到该交点位置的时间作为OIT时间。

4 结果与讨论

目前大家普遍使用断裂伸长率来表征XLPE的热老化寿命,这是因为不同厂家的XLPE,当采用不同的交联方式、在不同的老化温度下进行老化时,XLPE的断裂伸长率的变化趋势最为稳定。本文的实验以断裂伸长率为基准,对比分析了100%伸长率时拉伸应力、拉伸强度、凝胶含量、结晶度和密度的变化规律以及与老化寿命的相关性。通过对以上参数的分析,发现拉伸强度、断裂伸长率、结晶度以及密度随老化时间的变化规律具有相似的趋势,且与寿命估计的一致性较好。

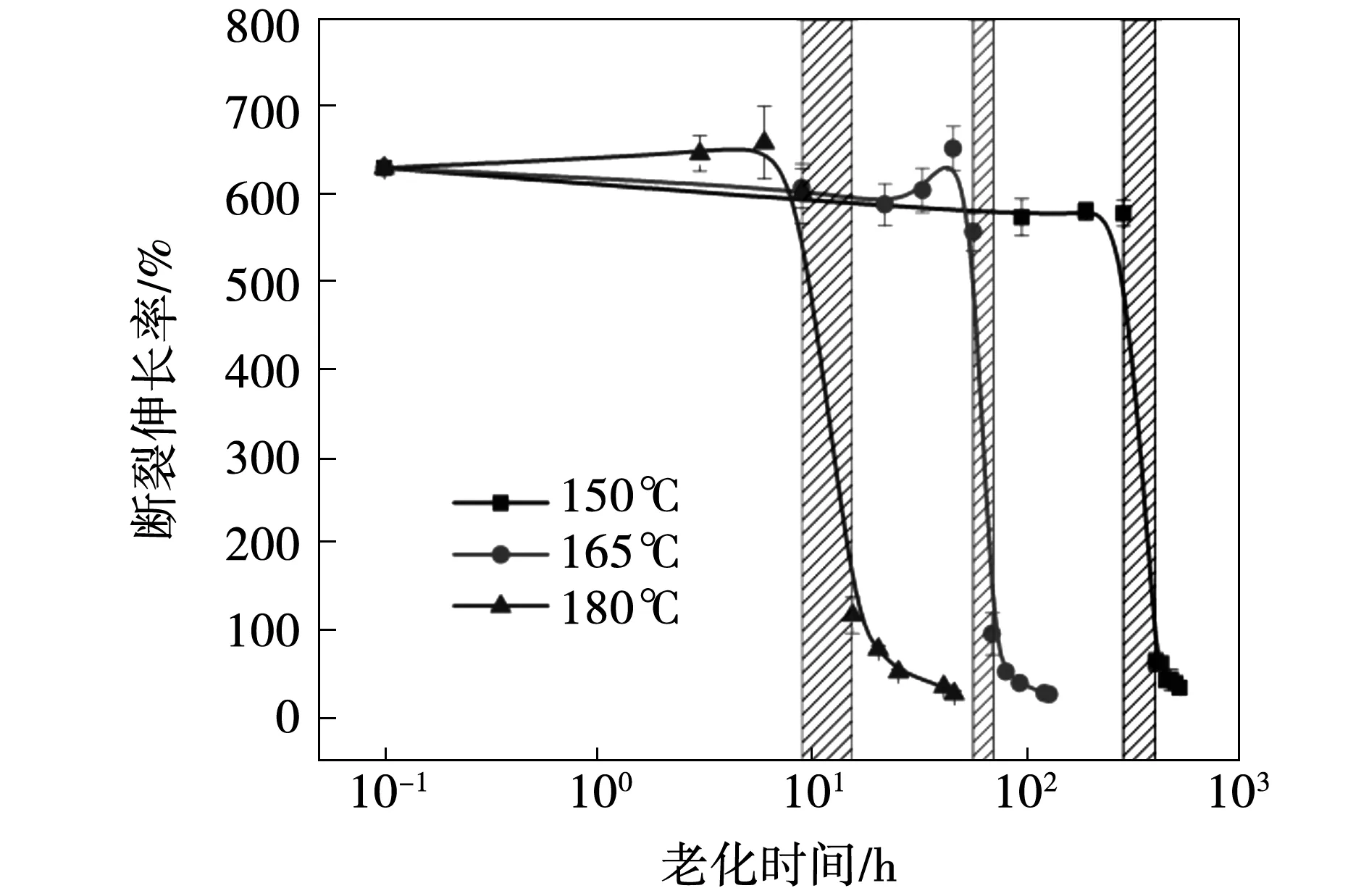

图4给出了XLPE样品断裂伸长率随热老化时间的变化数据。可以得到的初始样品的断裂伸长率为630%,断裂伸长率在老化初期基本维持不变或略有下降,然后急剧降低至初始值的20%以下。按照GB/T 11026.2-2012的规定,断裂伸长率下降至初始值50%时的老化时间为寿命终点。

图4 断裂伸长率随老化时间的变化

由于在50%前后的衰减速度太快,实验中一般不易准确拿到50%处的样品。本文中将断裂伸长率在初始值50%以上的最后一个测试点对应的老化时间记为τL,将断裂伸长率在初始值50%以下的第一个测试点对应的老化时间记为τU。为了简化实验,将(τL+τU)/2作为样品的老化寿命。相应地,τU和τL分别称为老化寿命的上、下限,如图4中矩形框所示,同时将其应用于后面其他性能随老化时间的变化,并探讨其与断裂伸长率的一致程度。

在150、165和180 ℃老化温度下,τU分别为408、70和15.5 h,τL分别为288、57和9 h,寿命分别为348、63.5和12.3 h。为了便于直观地比较,在下面各图中也使用矩形框给出由断裂伸长率确定的τU和τL。

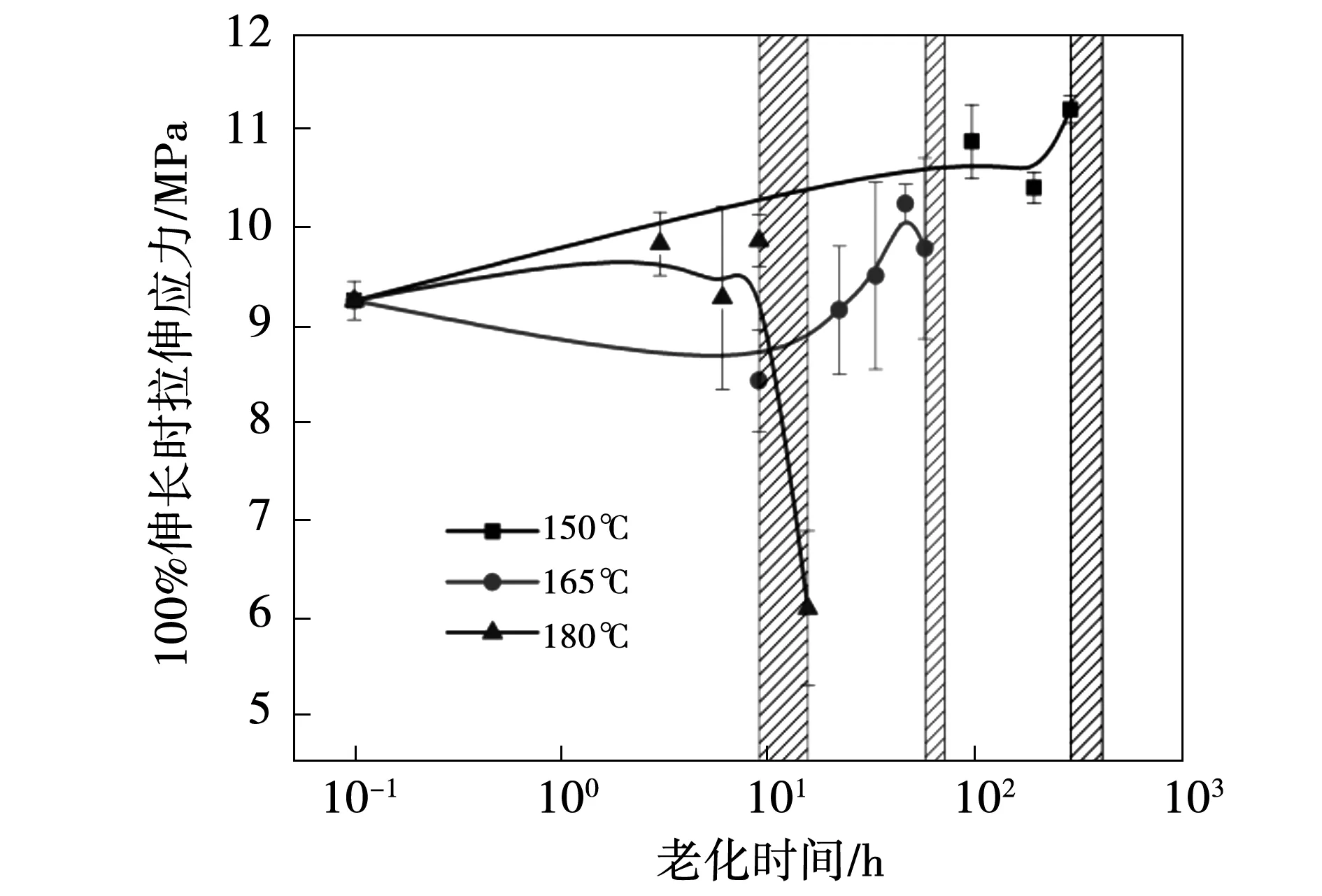

图5给出了100%定伸应力σ100%随老化时间的变化,初始时σ100%=9.2 MPa。按照GB/T 11026.2-2012的规定,可以用σ100%下降至初始值50%时的老化时间为老化寿命,其寿命终点处的σ100%应为4.6 MPa。而图5的σ100%变化不大,不能下降至初始值50%。因此,σ100%并不适合作为XLPE老化表征的指标。

图5 100%定伸应力随老化时间的变化

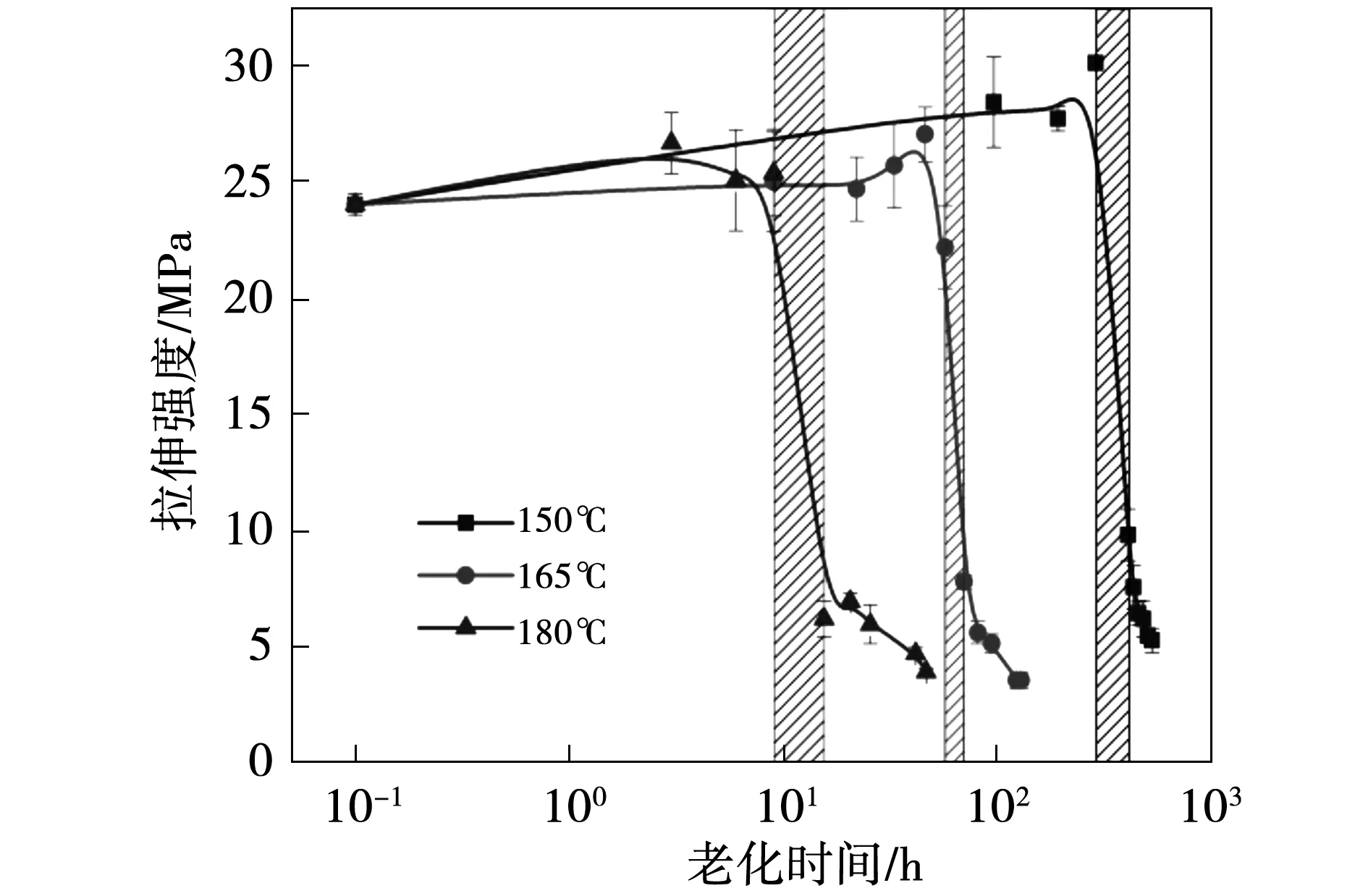

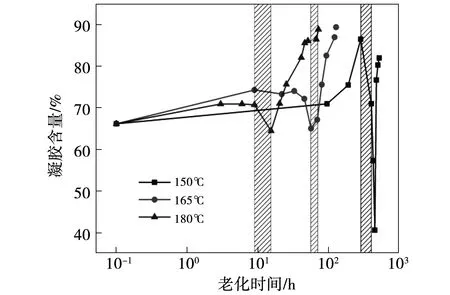

不同老化温度下 XLPE 的拉伸强度随老化时间的变化趋势如图6所示,拉伸强度基本保持不变或略有上升,然后急剧下降,且急剧下降的时间段τU、τL相吻合。初始样品的拉伸强度为24 MPa,在τL处拉伸强度同初始值接近,而在τU处拉伸强度均降低至10 MPa,也即初始值的50%以下。因此如果采用拉伸强度作为老化表征指标,并以50%初始值作为寿命终点,则所得到的结果在[τL,τU]范围内。这说明,拉伸强度和断裂伸长率一样,可以作为老化表征的指标。用来表征XLPE样品交联度的凝胶含量的测试结果如图7所示。

图6 拉伸强度随老化时间的变化

图7 凝胶含量随老化时间的变化

初始样品的凝胶含量为66%,在老化寿命终点附近出现了一个先下降后上升的波动。硅烷交联XLPE一般采用90 ℃水浴交联,这种交联反应一般不够彻底。升高样品的温度,或放置一段时间后,样品的交联度会略有升高[20],因此在老化早期凝胶含量会有小幅升高。在τL附近,硅烷交联反应已基本全部完成,高温氧化反应将引起分子链的断裂和自由基的生成。此时样品中残余抗氧剂仍旧可以及时抑制大部分自由基链式反应,从而抑制分子链之间的交联。因此由于分子链断裂带来的凝胶含量的降幅大于由于交联带来的凝胶含量的增幅,并最终导致凝胶含量下降。随着老化的进一步进行,抗氧剂消耗殆尽,XLPE 的热自动氧化反应得不到抑制,大量存在的自由基促使分子链之间相互交联,从而使得凝胶含量急剧升高。

综合以上所述,由于凝胶含量随老化时间的变化趋势多种多样,且在[τL,τU]时间内也不一定存在明显的分界线,因此凝胶含量无法独立作为老化的表征指标。

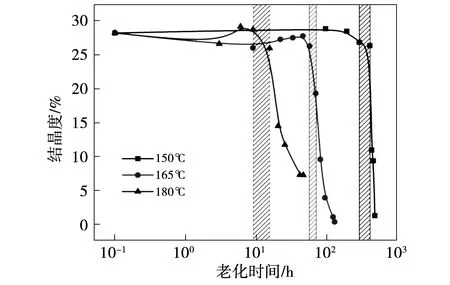

图8为结晶度随老化时间的变化趋势。同断裂伸长率类似,在老化前期结晶度基本不变,然后急剧下降。

图8 结晶度随老化时间的变化

对比结晶度变化曲线和由断裂伸长率确定的寿命终点区间[τL,τU]可以看出,结晶度在τU处才开始剧变,在τU后的一个测试点才下降到初始值的50%以下。因此,如果采用结晶度作为表征老化寿命的指标,所得老化寿命可能略有偏大。

采用GB/T 2951.13-2008中表观质量法(浸渍法)测量XLPE样品的密度,结果如图 9 所示。样品的初始密度为0.95 g/cm3,随着老化时间的增加,密度先是保持基本不变,然后急剧升高。密度同结晶度、交联度等相关。

一般而言,晶区的密度高于非晶区,因此结晶度的下降通常引起密度的降低。氧化引起的分子链断裂以及交联度的升高又将引起密度的增加。对比图7、图8和图9,可以认为老化后期密度的提升主要归因于分子链的断裂及交联度的升高。另外,对比由断裂伸长率确定的寿命上下限[τL,τU]可以发现,密度的升高早于断裂伸长率的下降。因而,如果采用密度作为表征老化寿命的指标,所得老化寿命将偏小。

图9 165 ℃老化温度下密度随老化时间的变化

为了进一步定量得到通过拉伸强度、断裂伸长率、结晶度以及密度表征材料老化寿命的准确程度,提出了以下的计算模型:

(3)

式中:P为根据不同指标得到的寿命准确度。P越大,则通过此参数得到的材料的寿命越准确;tn为通过不同的指标得到的材料的老化寿命。

当通过断裂伸长率、拉伸强度、结晶度得到材料的老化寿命时:

tn=(τun-τLn)/2。

(4)

式中τun和τLn分别指代上述测量参数在初始值50%以上的最后一个测试点对应的老化时间和在初始值 50% 以下的第一个测试点对应的老化时间。

当通过密度得到材料的老化寿命时:

tn=tρ2-tρ1。

(5)

式中:tρ2和tρ1分别指代当密度变化幅度首次大于0.02 g/cm3时的前后两个老化时间;t为通过断裂伸长率得到的材料的寿命平均值,有

t=(τu-τL)/2。

(6)

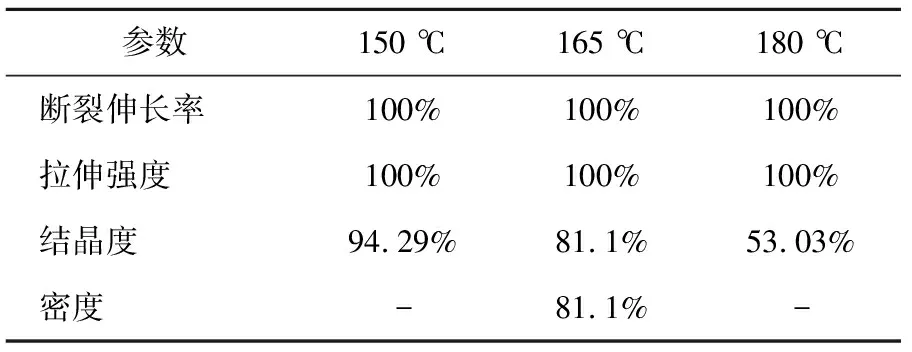

通过上述的计算模型,计算出不同指标在不同老化温度下材料寿命值的准确率,如表1所示。

表1 不同老化温度下材料寿命值的准确率

考虑到老化寿命对温度变化的敏感程度较高,随着实验温度的升高,捕捉到材料老化寿命点难度也加大,导致实验误差越来越大。通过对上述同一参数不同温度下的材料寿命值的准确率进行加权计算平均值:

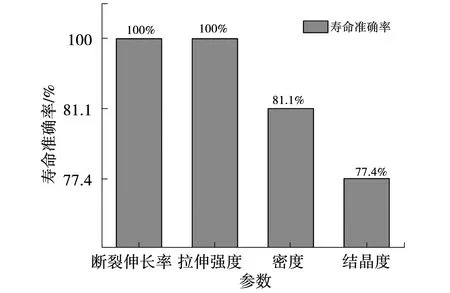

采用不同参数得到的材料老化寿命准确率如图10所示。当无法通过断裂伸长率得到材料的老化寿命时,可以参照图10的其他有效参数对材料寿命进行预测。

图10 不同参数的寿命准确率

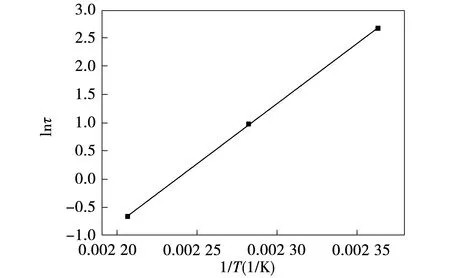

在得到加速老化实验数据后,可以通过ARRHENIUS方程来估计工作温度下XLPE的老化寿命[1,9,14-15,21]。ARRHENIUS方程可写为

(7)

式中:τ为老化寿命;Ea为化学反应的活化能;R为气体常数,R=8.314 5 J/(moL·K);T为老化的热力学温度;C为常数。基于断裂伸长率得到的老化温度和老化寿命如图11所示,图中τ以天为单位。拟合得到的直线方程为ln(τ)=21 336/T-47.8。基于该寿命方程,可以估计出95 ℃时XLPE样品的寿命可以达到76年,大于一般电力电缆的期望寿命。

图11 阿仑尼乌斯方程拟合图

氧化诱导期的测试结果如图12所示。图12中的t以分钟(min)为单位,拟合得到的直线方程为ln(t)=21 642/T-42.3。基于该寿命方程,可以估算出95 ℃时XLPE样品在纯氧气下的寿命为28年,而事实上电缆在空中使用,其氧气含量仅为21%左右,保守估计其寿命至少应该是纯氧气氛围的3倍以上,这样应该不低于84年,其结果与之前评估的XLPE的寿命基本一致。

图12 氧化诱导期的测试结果拟合图

需要指出的是,尽管上述估算工作温度下老化寿命的做法被广泛采用[1,9,14-15,21],但RAPP等人对这种做法也提出了质疑,认为使用 ARRHENIUS 公式外延获得低温老化寿命的做法会引起很大的误差,因为他们对交联的线型聚乙烯/支化聚乙烯共混物在60 ℃到110 ℃范围内进行了老化实验,并发现60 ℃老化数据明细偏离ARRHENIUS公式[21]。然而,BLIVET等人的工作否定了RAPP等的结论[1],他们在70 ℃到160 ℃范围内研究了无抗氧化剂XLPE的老化行为,结果表明,在70 ℃到160 ℃范围内,即使跨越了XLPE晶粒的熔融点(~120 ℃),所有数据点都很好地满足ARRHENIUS公式。这说明RAPP等人的结论[21]可能和他们采用的是共混聚合物有关。

众所周知,非晶态聚合物比半结晶聚合物更容易发生热氧老化。一方面,发生热氧老化的前提条件是氧能够渗透到聚合物中,由于晶区的致密性好于非晶区,因此热氧老化优先发生在非晶区[22]。另一方面,在半结晶聚合物中,抗氧剂会浓缩于非晶区,使得非晶区的抗氧剂浓度增加,又提升了半结晶聚合物中非晶区的抗老化性能。基于上述两个方面的因素可知,在高于XLPE的熔融温度的加速老化实验中,由于XLPE样品处于非晶态,相比于工作温度下的半结晶状态更容易氧化,基于ARRHENIUS公式的反推结果可能偏保守。

5 结 论

采用与电缆生产相同的挤出工艺制备了XLPE样品,并在150、165和180 ℃三个温度下进行了加速热老化实验,给出了断裂伸长率、定伸应力σ100%、拉伸强度、凝胶含量、结晶度和密度随老化时间的变化趋势,综合试验结果主要结论如下:

1)拉伸强度和断裂伸长率随老化时间具有同步的变化趋势,所得到的寿命相同,其寿命准确率相同达到100%,可以独立用于热老化寿命评估;

2)结晶度和密度都可用来作为老化表征指标,但同断裂伸长率给出的老化寿命相比,这两个参数所给出的老化寿命的准确率偏低,分别为81.1%和77.4%。

3)凝胶含量随老化时间的变化趋势较为复杂,且缺乏特征性分界点,而定伸应力σ100%变化不大,不能下降至初始值50%,也无法独立作为老化的表征指标,但可以作为辅助量,加强寿命评估的准确性。