小堆核主泵屏蔽电机热态额定工况热流场分析

2022-07-15艾丽昆路义萍索文旭韩家德谢增林

艾丽昆, 路义萍, 索文旭, 韩家德, 谢增林

(1.哈尔滨理工大学 机械动力工程学院,黑龙江 哈尔滨 150080;2.齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161000;3.哈尔滨电气动力装备有限公司,黑龙江 哈尔滨 150040)

0 引 言

核主泵屏蔽电机承受压力大、工作温度高,本身结构及散热情况又相对复杂,要求60年使用寿命,因此,对于每台新设计电机的狭窄间隙冷却系统中的流体及整机固体,特别是润滑轴承水[1]、定子绕组绝缘等进行热流场,即热安全研究非常重要[2-3]。

电机的损耗大小和冷却系统的冷却能力等多方面决定其能否安全运行,屏蔽电机冷却系统一般采用内外部双冷却水回路设计;屏蔽电机的损失一般可分为水摩耗、电损耗和涡流损耗,后两项可用有限元法计算得到[4-5]。在摩擦损耗方面,典型文献如下:文献[6]研究了摩擦损耗不同计算方法对水冷屏蔽电机热场的影响;文献[7]计算了浸水重金属飞轮的摩擦损耗,并分析重金属飞轮对先进非能动压水堆(AP1000)屏蔽电机主泵的影响;在电磁损耗方面;文献[8]设计了一款屏蔽套损耗测量的简易装置,测得了电机屏蔽套厚度变化及材料电阻率变化时的损耗数值,并分析特点;文献[9]提出了一种考虑穿透深度的定转子屏蔽套电磁损耗的计算公式,分析研究了定子、转子材料对损耗、磁化电流和性能的影响;文献[10]对一台30 kW屏蔽电机传热和电磁性能进行了耦合分析,讨论了定转子屏蔽套之间的水间隙大小对电机温升和电磁性能的影响;在热流场方面,如文献[11]以5.5 MW屏蔽电机定子绕组为研究对象,采用提出的一种等效热网络方法,模拟其温度分布;文献[12]把屏蔽电机夹套中的二次水螺旋流道简化为上下直通,一次水下部轴承润滑回路简化为多入口,研究了一屏蔽电动机的流体场、温度场分布特点;文献[13]弥补了文献[12]的上述两缺陷,同时,对外置换热器中高温一次水的热平衡完成计算,指出定子铁心叠片轴/径/切向热导率数值不同等因素变化对电机内绕组峰值温度的具体影响;文献[14]解决了屏蔽电机定子端部温升过高问题,并给出了结构改进方案;文献[15]分析了考虑辐射时,AP1000屏蔽电机内部与定子端部氮气腔的传热特性;文献[16]针对屏蔽电机下飞轮周围的间隙流进行了研究,并分析了不同工况下飞轮间隙流动的传热特性;文献[17]反演计算了屏蔽电机内部的狭窄间隙流场分布,并对其关键部位的流场进行了分析,但属于冷态等温流动。除了核主泵屏蔽电机之外,其他类型电机如永磁同步电机[18-19]、感应电动机[20]等也进行了温度场研究。

综上可知,国内外学者对电机的电磁损耗、定子绕组计算准确性等方面进行了一定的研究;但有些只针对局部位置进行研究,其中边界对流换热系数h采用误差为20%的经验公式计算,而h实际为位置的函数,也未见高压下一二次水的密度等热物性参数随温度变化的说明,多数取1个大气压力下的常物性数值;此外,关于一次水温度计算结果准确性验证缺乏,算法还有待改善。

研究堆用的多用途、模块式全密封屏蔽泵电机为近期核能应用的重要发展方向。其冷却结构特点:一次冷却水上进下出,反应堆冷却剂泵位于电机的下方,在电机机壳外且上下定子端腔之间,直接外绕了双层螺旋管/槽换热器,二次水同时吸收进入高温螺旋管中的高温一次水和铁心通过机壳径向放出的热量,形成换热器和电机一体化的串并联冷却换热回路,强化了换热[21]且结构紧凑,比文献[12-14]中介绍的CAP1400屏蔽电机冷却回路[22](离开电机的高温一次水在外置管壳式换热器中冷却,机壳夹套中二次水仅吸收沿径向定子铁心轭部传递出的热量)更复杂。

本文采用计算流体力学(computational fluid dynamics,CFD)方法,对上述电机的热态额定工况进行流固耦合数值模拟研究,弥补试验测点少不能得到内部详细数据的缺憾,目的是得到屏蔽泵电机与换热器系统内部、上下定转子端腔之间,三维旋转间隙流的热流场变化规律,特别是作为润滑轴承的一次水温升特点,并与厂方提供试验数据对比,为核主泵屏蔽电机的热态额定工况热应力计算、轴承润滑热安全分析及优化提供参考。

1 物理模型

本研究采用SOLIDWORKS软件建立屏蔽泵电机模型并修体。试验转速测量均值为2 910 r/min,频率为50 Hz,定子绕组形式采用双层短距绕组,绕组绝缘等级为N级,见图1。电机基本尺寸为:定/转子槽数为30/22,定转子屏蔽套间隙2 mm;主要部件:见图1(a),包括端盖、机壳、定转子铁心、转子铜条、定转子齿压板、定子绕组、机座等;换热器中布置4根冷却高温一次水的螺旋管直径为23 mm,螺旋管沿轴向间隔布置,管与管之间将二次水路隔成螺旋形状的槽道,采用内外罩板将螺旋管和二次水分为并联的两部分,换热器上下部端腔包在定子绕组的上下端腔外部,见图1,即电机电磁发热部件所在的温度较高的位置。若采用单层螺旋管布置[21],螺旋管将布置在电机上部无热源的位置,换热效果将达不到要求,不适合于本电机。换热器的二次冷却水与其中的高温一次水为逆流布置方式,电机一次水入口采用上进下出,见图1(b),不同于以往屏蔽泵电机CAP1400冷却回路设计[22],换热效果较好。

为节省计算时间,同时考虑结构及内外冷却水路布置特点,选取整机四分之一作为计算域模型,为使计算边界完整准确,电机下方的主泵连接用外套管,其中的主泵反应堆冷却剂也包含在计算域中,见图1(其中白色圆圈标识的位置分别为定子绕组、汇流腔及端盖水测点位置)。

图1 计算域模型

2 数学描写及计算条件

为了简化求解过程,假设:1)冷却水的马赫数小于0.7,为不可压缩流体;2)电磁损耗引起的发热部件中的热源均匀分布,固体部件间接触紧密,可采用常用的无接触热阻简化方法;3)定子绕组所在的上下氮气腔中,绝大部分位置充满绑绳绑环,氮气腔按绝热处理;4)仅研究稳态流动及传热过程。

2.1 数学模型

屏蔽电机的换热器中,一/二次冷却水分别在管/壳程,即螺旋管/槽道内流动及传热;而在电机转子旋转时,轴心和辅叶轮水一同旋转,定转子间隙中的一次冷却水,在剪切力作用下,会形成复杂旋转窄间隙泰勒-库特流。经多次试算旋转和轴向平均雷诺数Reω、Rez,见式(1)、式(2),计算域内流体均处于充分发展的湍流流动状态;计算过程中旋转流动雷诺湍流时均控制方程,包括质量及动量守恒方程式(3)和式(4),固定和旋转两坐标系中的通用控制方程[23]见式(5):

(1)

(2)

▽·(ρur)=0,

(3)

▽·(ρurur)+ρ(2Ω×ur+Ω×Ω×r)=

-▽·p+▽·τ+F,

(4)

▽·(ρuΦ)=▽·(ΓgradΦ)+SΦ。

(5)

式中:ω表示旋转角速度标量;δ表示间隙流特征尺度,数值为定转子屏蔽套的内外半径差值;ν为运动粘度;uz为轴向平均速度;ur为相对速度矢量;Ω、r为旋转角速度矢量、微元体的位置矢量;ρ(2Ω×ur+Ω×Ω×r)为科氏力;τ为因分子粘性作用而产生的作用于微元体表面的粘性应力;p为压力;考虑电机上下部水密度差较大,本文利用Boussinesq假设[23],在微元体的体积力F中引入了浮升力的影响;Φ为通用控制变量,包含速度、温度等基本变量。

在屏蔽套间隙及各轴承中,流体间隙尺寸属于毫米数量级,其边界层中,壁面速度梯度非常大,选用SSTk-ω两方程湍流模型[23]。

水摩擦损耗计算模型:屏蔽电机内部部件表面粗糙度不超过0.8微米,属于水力光滑表面,在ANSYS FLUENT软件中,壁面粗糙度设置采用标准模型中的均匀沙粒(Sand-Grain)模块,粗糙度常数取0.5[23]。

2.2 计算条件

一/二次冷却水入口温度分别为48 ℃/40 ℃,入口速度分别为1.67、1.63 m/s;换热器外表面环境空气温度为25 ℃,下飞轮底部泵壳中的反应堆冷却剂压力15 MPa,温度285.1 ℃,以上数据均为试验测量均或者折算值。一/二次水出口位置作为压力计算的参考点,表压力均为0。

换热器外表面为空气自然对流边界及与周围环境的辐射换热,复合换热系数取值为10 W/(m2·K);图1(a)左右两侧流体边界面上,网格划分时分别对双层螺旋管/槽道等进行逐个对应的周期性连接,形成一/二次水连续流动通道。

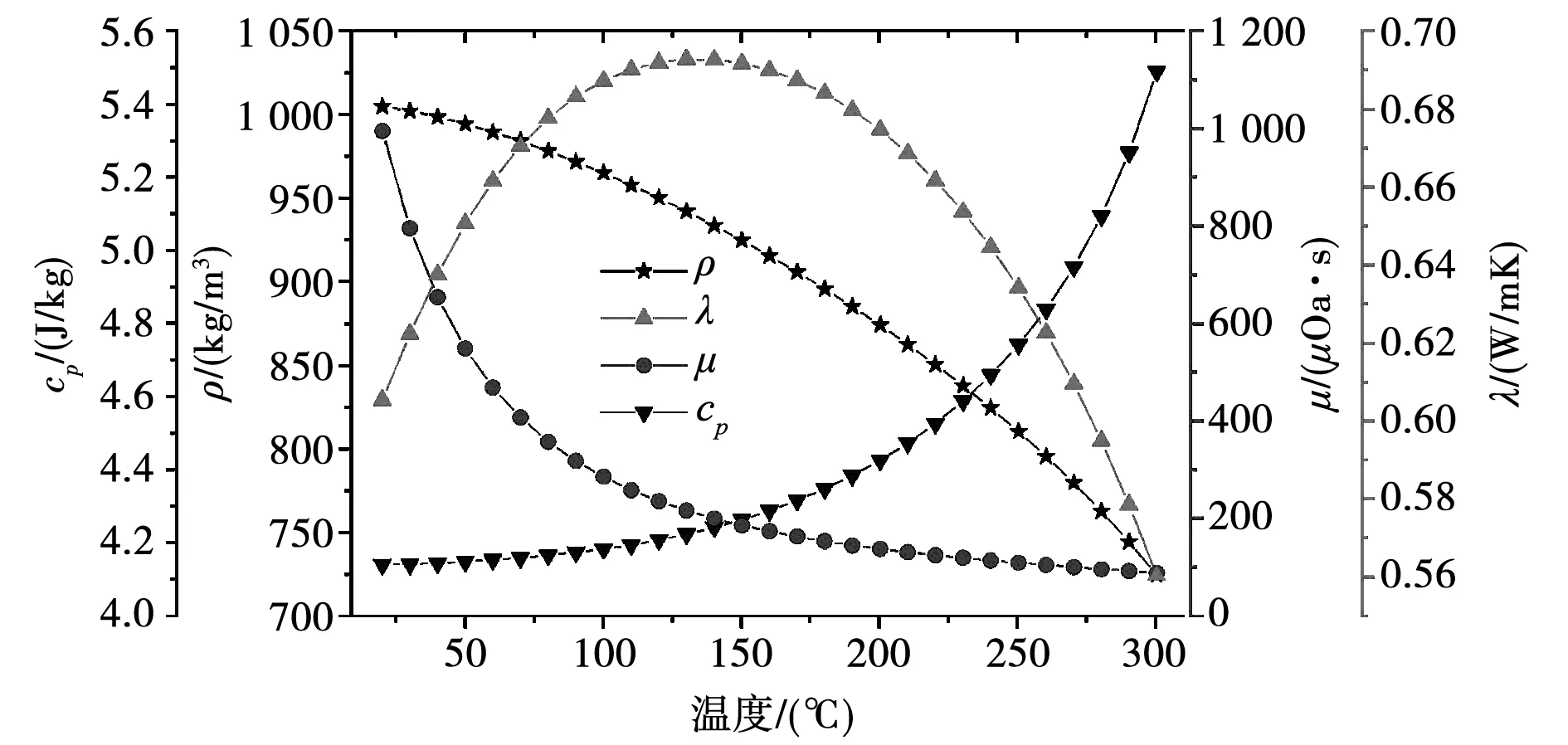

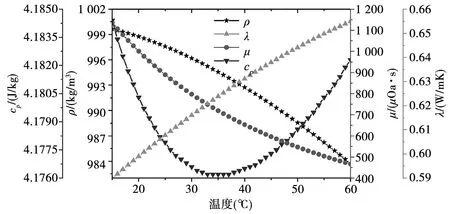

小堆用核主泵电机内一二次水的工作压力分别为15 MPa/1.3 MPa,计算过程中采用的密度、定压比热、热导率及动力粘度参数随温度变化,其曲线分别见图2、3,物性参数是否准确关系到一二次水的温升计算结果的准确性。

图2 15 MPa时一次冷却水(H2O)热物性参数

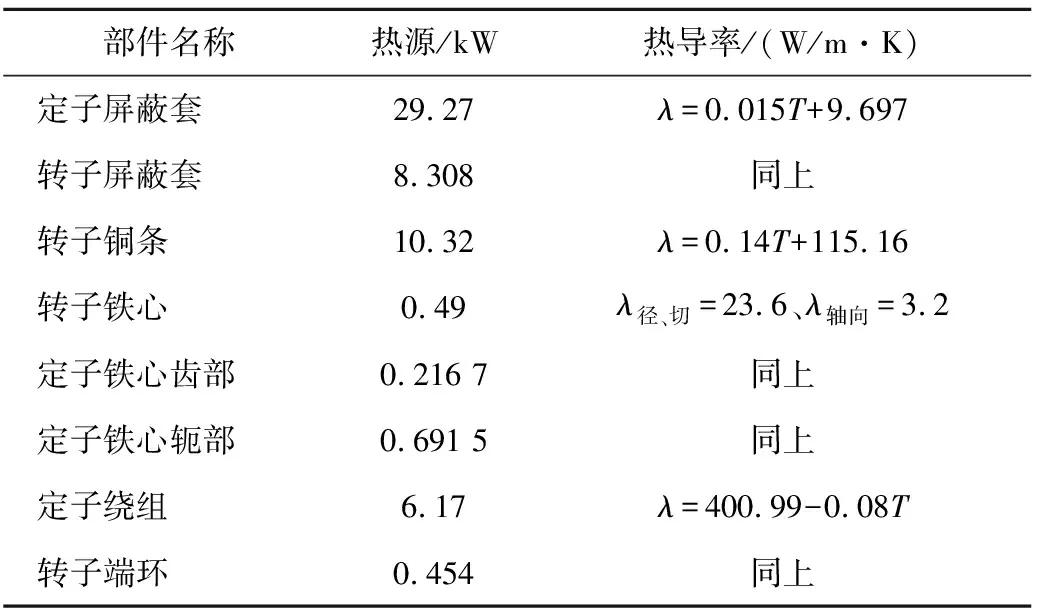

除上述条件外,电机内电磁损耗、水摩耗是温度场计算准确与否的关键参数之一。经电磁计算得到的该电机部分主要发热部件损耗见表1。固体材料的热导率λ也是稳态热计算的重要参数之一,其中定转子铁心为各向异性的硅钢片,其他为各向同性,本研究建立了屏蔽电机用材料物性参数数据库,典型部件的λ见表1,其中T为温度。

图3 1.3 MPa时二次冷却水(H2O)热物性参数

表1 电机主要部件热源及热导率数值

本文进行了网格独立性验证,网格数量范围为1.52×106~4.83×106,共四种网格,综合考虑计算时间和准确性,模型采用第三种总数为3.54×106的网格进行计算,得到网格独立收敛解。

3 计算结果及分析

3.1 压力场分析

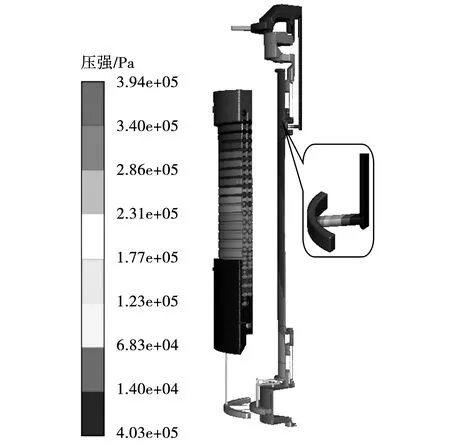

对于不可压缩流体的CFD流场计算,尤为重要的是流场各重要位置的压力差而不是绝对压力,计算时对于一/二次水均选择其出口作为压力参考点,计算得到的压力值为相对参考点。

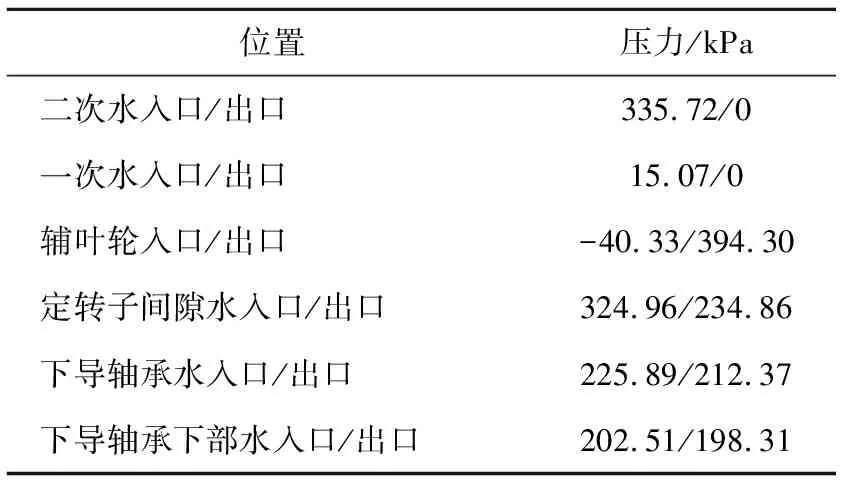

图4给出了电机计算域内的流体静压力分布云图。由图4可知,一次水最高压力位于辅叶轮出口处,即旋转半径最大处,沿半径减小方向,压力逐渐降低;由于辅叶轮连同轴一同旋转,使旋转中心处形成了负压,该负压形成的抽吸力将上部的水吸入轴心孔中,之后,在旋转科氏力的作用下,克服流动阻力,被沿径向甩出。本电机轴心孔及辅叶轮位于上方,轴心孔中及定转子间隙中的流体流动方向由上至下,不需要克服重力,使得一次冷却水的流动阻力减小,与文献[12,14]不同,并且最显著区别在于一次水冷却管置于外绕换热器中;由图4还可见,二次水入口附近的压力最大,沿二次水的流动方向,双层螺旋槽道中水的压力逐渐降低,与理论预期相符,间接证明计算结果正确。表2给出了主要监测流体截面位置的面平均相对压力值,由表2可知,计算域换热器二次水入出口压降335.72 kPa,管程一次水压降198.31 kPa;据此表,还可算出定转子间隙、上下导轴承等重要位置水摩擦阻力引起的压降数值。

图4 电机内流体静压力分布云图

表2 电机主要位置流体的相对压力值

3.2 速度场分析

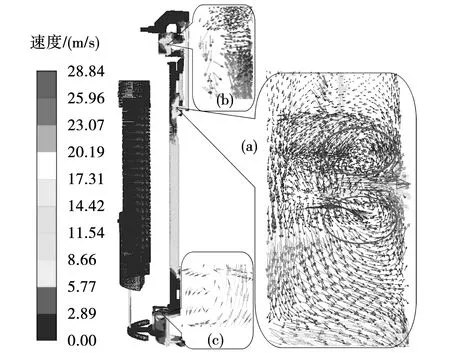

为表征该种水冷布置的速度分布特征,图5给出了内部一次冷却水及二次冷却水的速度矢量图。由图5可知,辅叶轮出口半径位置的速度最大,为28.84 m/s,见局部放大图5(a),在辅叶轮出口的间隙中,生成上下两个逆时针旋向的涡流区,在压力差作用下,离开上部涡的冷却水经计算域轴承石墨导瓦中的2个轴向孔,到达并润滑上导轴承和推力轴承后,再继续向上流动,见局部放大图5(b),进入轴心孔向下流动形成一个循环,还有部分速度较小的水进入定转子间隙的上部死水腔;由图5(a)下侧可知,离开辅叶轮向下的一次冷却水进入定转子屏蔽套之间的间隙,速度矢量的方向与水平方向间的夹角沿高度方向逐渐增加,中间定转子间隙位置,速度矢量的数值较大,数值在8.66~17.31 m/s之间。旋转和轴向雷诺数Reω、Rez分别为121 025.5、72 934,表明流动处于湍流状态。

图5 电机内部流体速度矢量图

由图5还可知,从屏蔽套下方流出的一次冷却水进入定转子间隙下部空腔后,继续向下流动,通过定子封头孔流经下导轴承,最终在双螺旋管换热器中与二次冷却水进行热量交换。局部放大图5(c)给出了定子封头孔与飞轮交界位置局部冷却水速度矢量分布,由图可知,交界处一部分水在重力作用下流入下飞轮,下飞轮上表面的高温水有少部分在浮升力作用下向上流动,升入到上部孔中,实现电机一次水与下飞轮高温回路水的少量混合与置换。图5中下飞轮固体部件上下及周围间隙中,在高速旋转的下飞轮壁面与流体间的旋转粘性剪切力带动,靠近旋转壁面处的水速最大为18.59 m/s,与理论分析一致。

3.3 温度场分析

3.3.1 整体温度分布

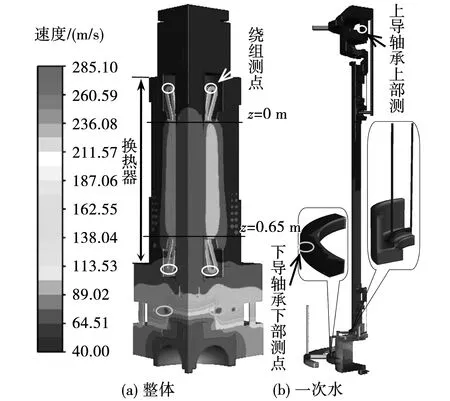

图6(a)、图6(b)分别给出了计算域内整体和从中抽取的一次水温度分布。由图6(a)可知,电机计算域温度分布总趋势为:沿轴向自上而下温度逐渐升高,定子绕组温度明显高于其周围的其他部分,温度分布规律同文献[12]相似,不同点在于定子绕组温度峰值为131.64 ℃,位于下端腔。

图6 屏蔽电机温度分布云图

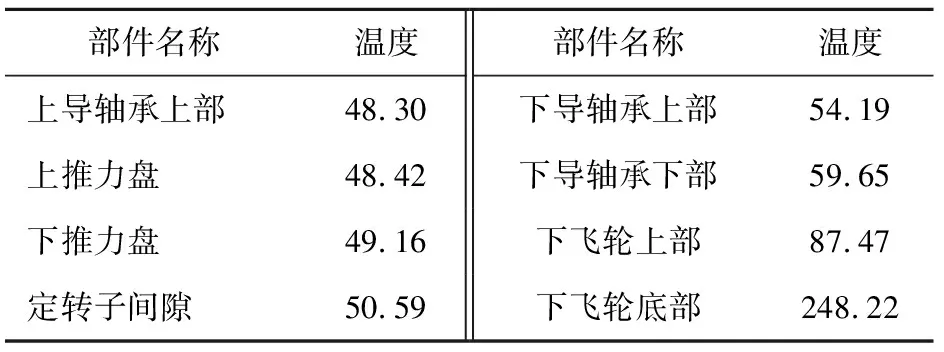

而除了绝缘材料是否超温外,引起屏蔽电机故障的起因多为轴承水润滑失效[21],因此,轴承水是否超标准是屏蔽电机稳态运行和瞬态故障运行时监测指标之一,标志该电机设计是否合格;表3给出了一次水间隙需要监测的重要润滑或散热位置水的体平均温度数值。由表3可知,上部润滑循环回路中,由下推力盘进入上推力盘后,水温度逐渐升高到49.16 ℃,回路摩擦损耗引起的温升(49.16-48)为1.16 ℃,因上循环中无热源,温升较低;下循环路径水冷却的定转子屏蔽套热源密度及摩擦损耗较大,导致温升比上循环显著,下导轴承下部为屏蔽电机中一次水温度最高的位置,温度达到59.65 ℃,温升(59.65-48)11.65 ℃,远低于报警值95 ℃;下导轴承下部及飞轮水因为与飞轮下部靠近轴处的高温反应堆冷却剂较近的缘故,越靠近底部冷却剂平均温度越高。厂方称端盖下方测点处的水为上导轴承上部水,汇流腔水测点监测位置为下导轴承下部水,为了便于工程师类读者,下表与厂方名称一致。

表3 监测位置间隙水的体平均温度

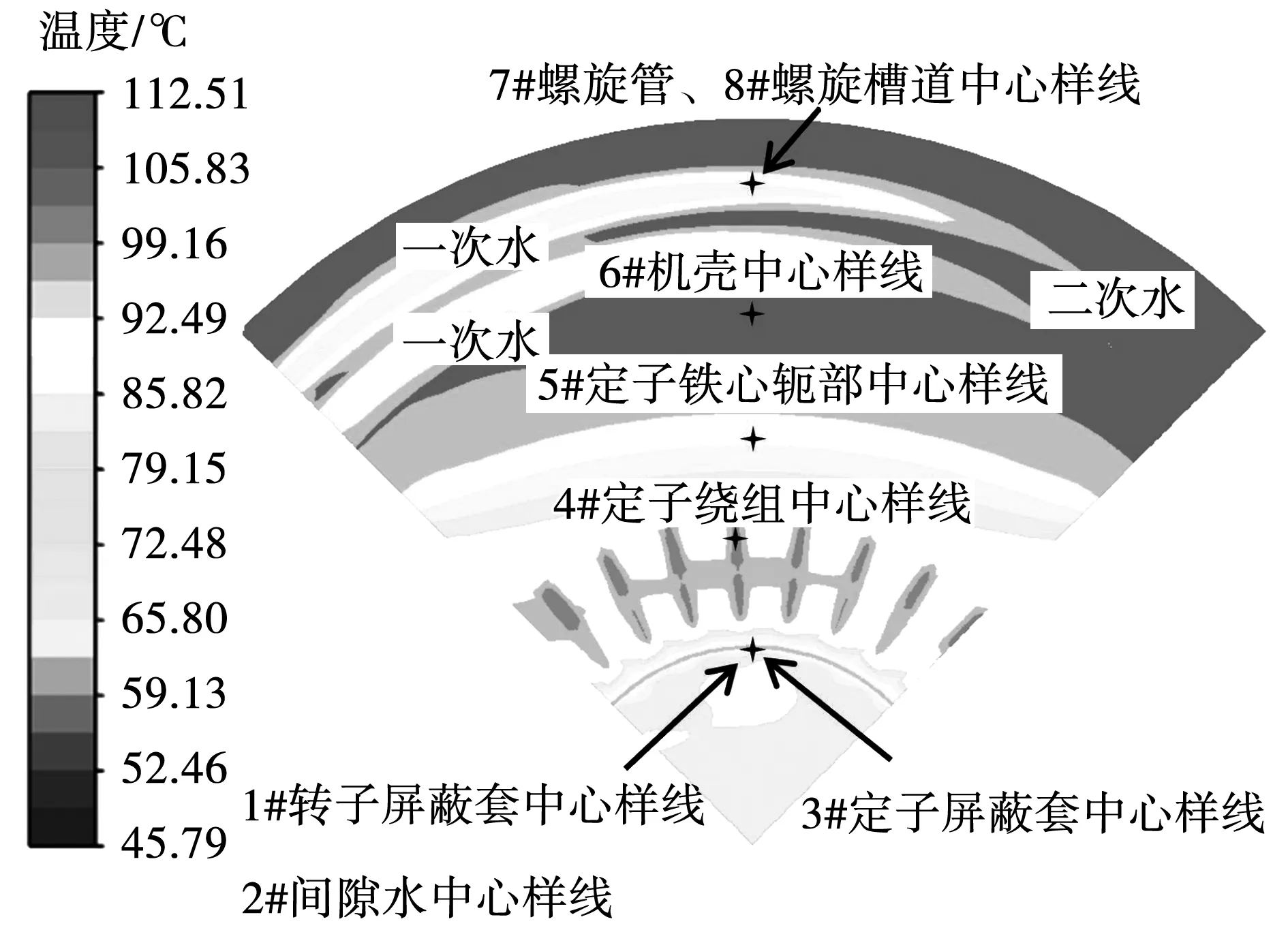

图7给出了z=0.53 m截面等值线温度分布图。由图7可知,同截面上,定子绕组温度最高,沿半径增大和减小的方向,固体部件温度均逐渐降低,机壳外绕的双层螺旋管中一次水温度高于二次冷却水和机壳温度,机壳与定子铁心轭部二次水温差小,换热器的换热效果好。

图7 采样线位置及截面z=0.53 m温度剖分图

3.3.2 定转子铁心区段温度分布及传热特征

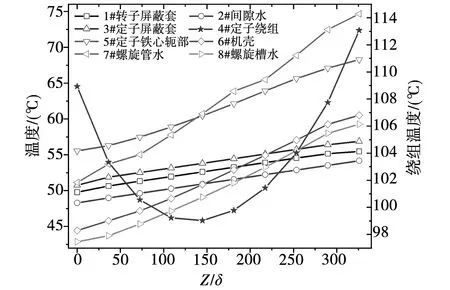

考虑换热器所在的电机中部,特别是定转子屏蔽套之间,为电机热源及一二次水换热主要位置;且机壳上有上下两道焊缝,为分析温度分布特征,周向90°模型的中间45°位置(见图7),沿电机轴向z:0~0.65 m区间,经过定转子屏蔽套与间隙水、定子绕组、定子铁心轭部、机壳、螺旋管、螺旋槽道的径向中心位置,共建立8条分析用的采样线,其温度分布见图8。

由图8可知,特征线上温度均为上低下高,除定子绕组外,其他曲线沿轴向基本呈线性增大;定子屏蔽套温度略高于转子屏蔽套温度,且均高于间隙水温度,三条线的单位长温升基本相同;绕组温度分布规律为中上部温度最低,靠近端腔温度高;定子铁心轭部在电机上部位置温度低于螺旋管水温度,下部位置温度高于螺旋管水温度,升温速率增大;机壳轴向温升16.076 ℃,与螺旋槽内二次水间平均温差1.6 ℃;下导轴承下部一次水在机座的空隙中继续吸热,机座离冷却剂较近,下部螺旋管中水温高于定转子屏蔽套温度,二次水温度最低,与上部温度由高到低的排序不同。

图8 电机中部区域采样线上的温度分布

3.4 准确性验证

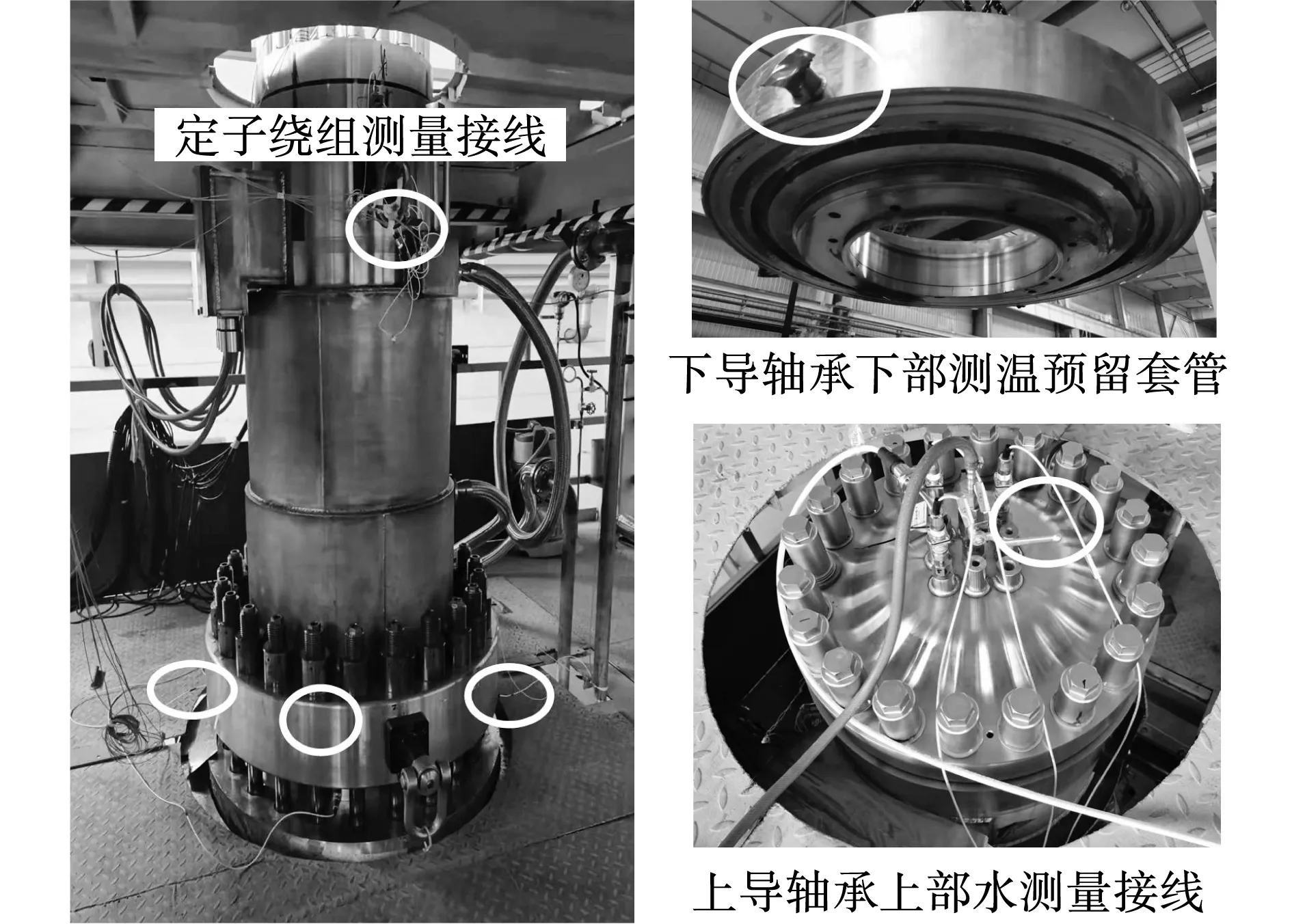

厂方建立了国内首个适用于屏蔽型主泵的综合性试验台,见图9。试验前,对全部测量仪器仪表进行标定。绕组温度测点埋设在上、下部端腔定子绕组鼻端转弯顶部绝缘材料表面,共6个测点,采用四线制 PT100 铂热电阻温度传感器;下导轴承下部水温沿圆周方向按90°间隔布置四个,图9下方可见水温测量热电偶传感器;下导轴承下部水及上导轴承上部水测量热电阻安装在套管内,套管作为压力边界的一部分,承受一回路冷却剂的压力,热电阻安装时要保证与套管贴合紧密,利于热量传导,减少温度变化的响应时间。

图9 试验真机及测点位置示意图

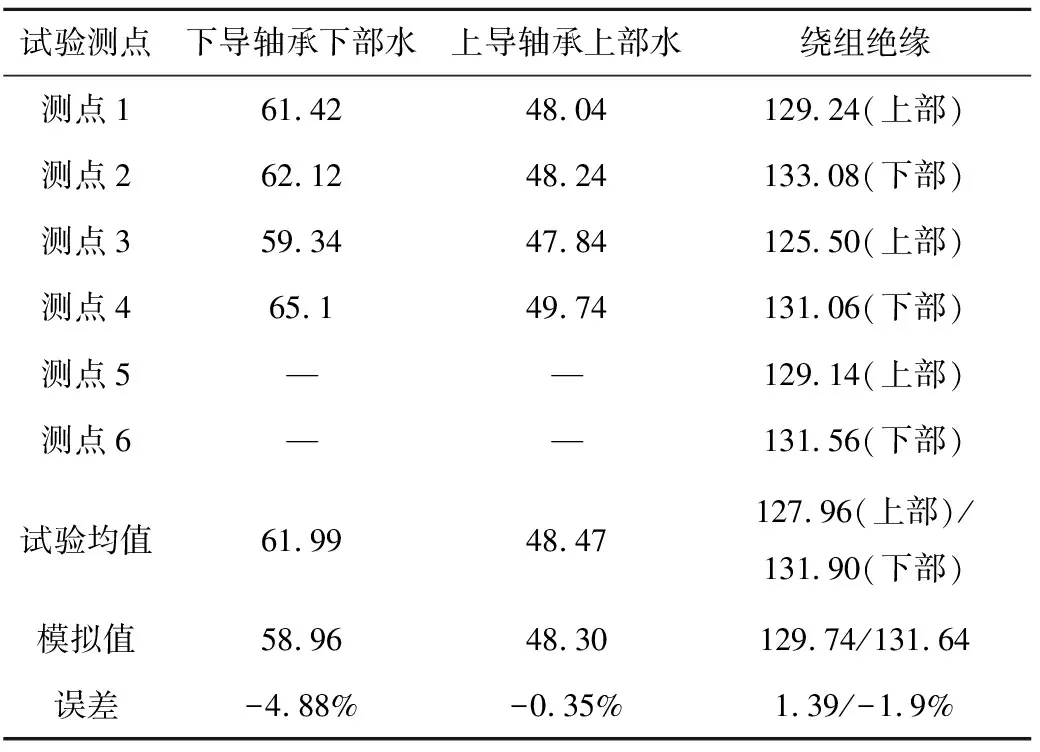

表4给出了屏蔽电机下导轴承下部水、上导轴承上部水及绕组绝缘的试验监测值及模拟值。由表4可以看出,不同测点的误差数值不同,采用试验平均值与数值模拟的体平均值相对较科学,模拟结果与试验相对误差不超过-4.88%,认为模拟结果较准确。

表4 屏蔽电机重要位置温度的模拟值与试验值

4 结 论

以一台外绕双层螺旋管换热器的小堆核主泵屏蔽电机整体为研究对象,通过热态额定工况热流场模拟及与试验数据对比,得到如下结论:

1)新设计的一次水上方引入的水冷系统,形成辅叶轮至端盖的轴承润滑水循环回路(一次水温升1.16 ℃)和电机定转子间隙发热部件、轴承的一次水吸热(11.65 ℃)与换热器中的一次水放热的串并联回路;下飞轮流体区基本为封闭高温水区;

2)换热器所在的电机中部,除了绕组温度分布呈现中上部温度最低,靠近端腔温度高之外,定转子屏蔽套、机壳、间隙水及换热器中一/二次水沿轴向温度也基本呈从上到下线性升高;

3)研究方法及结果较准确,额定工况热态时电机处于热安全状态。